某运载火箭环抱型分体式滚动环的研制与装配

邱大芦 常 超 李亚军 金卫健 瞿德超 余小波 浦岩昊

某运载火箭环抱型分体式滚动环的研制与装配

邱大芦 常 超 李亚军 金卫健 瞿德超 余小波 浦岩昊

(上海航天设备制造总厂有限公司,上海 200245)

针对传统装配模式无法满足运载火箭研制生产需要的情况,以某型号运载火箭滚动装配中的环抱型分体式滚动环为例,分析了运载火箭滚动装配中的滚动环研制过程和装配过程,为运载火箭装配模式优化改进积累了实践经验。

运载火箭;滚动装配;滚动环;环抱型;分体式

1 引言

目前运载火箭装配过程普遍采用卧式装配模式,该模式分三种情况:传统工装模式、柔性工装模式和滚动装配模式。我国运载火箭普遍采用传统工装模式和柔性工装模式,装配过程中需要采用大量专用装备和设备,造成装配空间利用效率低下、登高作业安全性差等问题[1,2]。同时鉴于新一代运载火箭直径由3.35m增加到5m以上,传统的装配模式已不能适应运载火箭的发展要求。

近几年国内运载火箭领域开始探索自动化滚动装配模式,滚动环结构形式一般采用整体式。例如,上海航天设备制造总厂有限公司在现役火箭上采用传统工装与滚动装配结合的模式,实现单舱段滚动装配,但由于滚动装配中将整体式专用滚动环安装于舱体对接面,无法实现全箭滚动对接和装配。天津航天长征火箭制造有限公司在新一代运载火箭上实现了自动化滚动装配技术[3],解决了空间利用和装配安全性问题,但由于箭体各部段的结构连接形式不同,采用整体式专用滚动环设计理念,借用各部段外部结构进行固定的滚动环无法在单部段、部段组合体和全箭状态下通用,造成滚动装配过程存在滚动环装配位置重复、装配次数频繁、装配过程与总装过程冲突等情况,这种滚动环设计理念和结构形式制约了运载火箭滚动装配模式的应用。

图1 猎鹰9火箭装配工位

国外已开展了运载火箭滚动装配模式应用,例如美国SpaceX公司的猎鹰9火箭的装配工位,全箭使用滚动装配模式,覆盖全箭的一级和二级[4,5],如图1所示。

2 新型滚动环优点

以某型号运载火箭助推模块自动化滚动装配为背景,介绍一种环抱型分体式滚动环,该滚动环可通用于各部段及全箭总装阶段,装卸方便、装配次数少、与总装过程兼容。图2为该滚动环在某型号运载火箭助推模块装配工位上的使用状态。

图2 某型号运载火箭助推模块滚动环

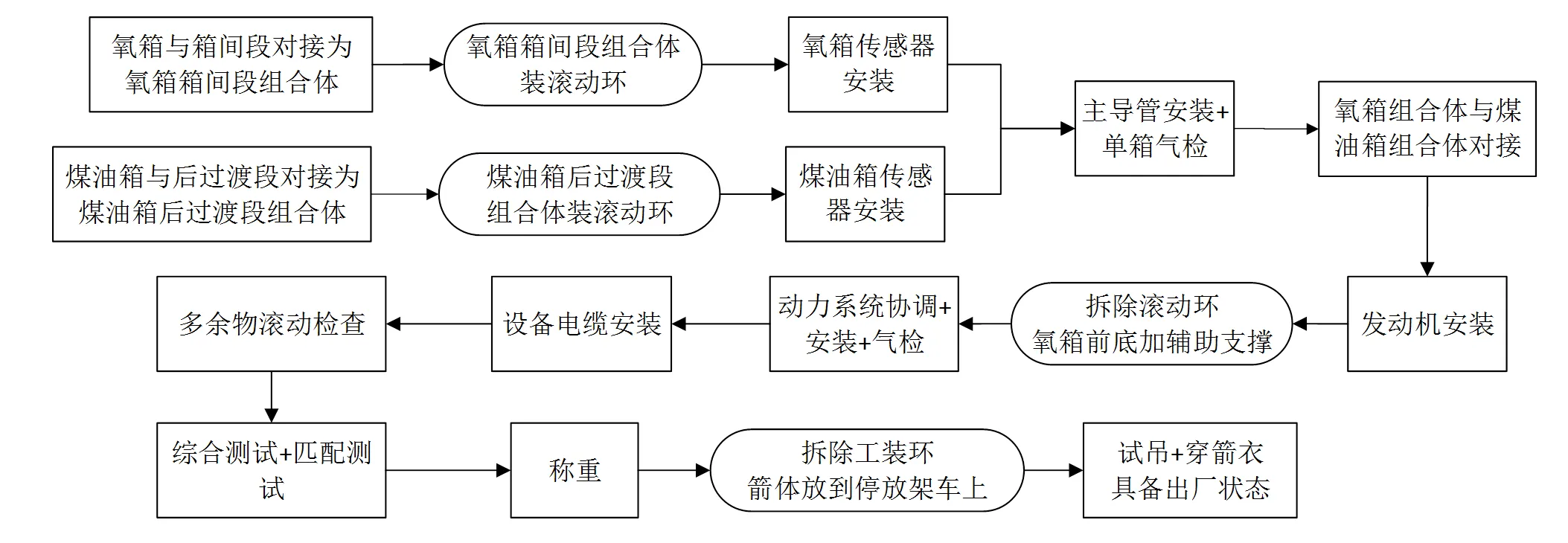

图3 原装配流程图

图4 使用新型滚动环后的装配流程图

图3和图4分别为新型滚动环使用前后的火箭总装工艺流程图。环抱型分体式的新型滚动环相比传统滚动环有如下优点:

a. 减少了滚动环的两次拆装工序。助推模块总装阶段滚动环的拆装次数由6次减少为4次。该型号助推模块为一级结构,对于二级以上火箭的总装,拆装工序缩减将更为明显;

b. 提高总装生产安全性。极大缩减了登高作业次数。图3中滚动环拆装、组合体对接、发动机安装、动力系统协调安装及气检、综合测试、称重、出厂准备等工作涉及大量登高和吊装作业。使用新型滚动环后,大幅减少登高和吊装作业次数,提高了生产安全性。

c. 大幅提升火箭装配环境、降低劳动强度并缩短总装周期。新型滚动环的使用可实现火箭总装总测阶段全流程滚动装配,改善舱内操作环境,克服操作空间狭小、角度刁钻等难题,减少舱内工艺装备使用量,降低操作人员的劳动强度并缩短总装周期。

3 滚动设计

滚动环的使用贯穿于整个火箭总装过程中,因此滚动环要求能够适应各舱段在不同总装阶段的对接、装配、滚动等要求,同时需要兼顾总体设计形式、直径设计、箭体包络、结构强度、结构稳定性、摩擦力、装配安全性、各阶段质心、箭体保护等方面问题。

3.1 总体方案

滚动环本体结构为高强度铝合金,内壁为非金属材料。某型号运载火箭助推模块滚动环设计为环抱型分体式,共4瓣结构。滚动环安装于箭体外壁面,将滚动架车上驱动轮的驱动力传递给箭体结构,使其按照预定程序转动。由于箭体结构重量不对称,箭体在转动过程中存在较大的偏心距,故需要保证架车驱动轮与滚动环之间、滚动环与箭体结构之间不发生相对滑动。

滚动环还需要考虑架车匹配,特别由于滚动环加工精度、安装精度、箭体形位公差等影响,滚动环在架车滚轮上采用,滚动环与架车滚轮的接触位置尽量采用圆弧过渡形式,防止切边产生金属多余物碎屑。对于滚动环与箭体的匹配,需要避开箭体结构中整流罩、吊挂附件等外突出物,并考虑箭体结构上减重结构对滚动环设计的影响,例如,滚动环安装在燃料箱短壳上时,需要考虑短壳上的化铣或机铣减轻结构对滚动环的影响。

3.2 直径设计

滚动环的直径设计一方面需要根据箭体直径进行,保证箭体轴线同轴,防止箭体结构因不同轴弯曲受力,造成支撑位置局部应力过大。二是需要根据箭体精测数据分析来设置相应的锁紧和松开方向的设计余量。以某型号运载火箭助推模块滚动环为例,根据氧化剂箱直径的包络数据,计算了各助推模块氧化剂箱的滚动环圆弧方向预留的正向和负向设计余量。表1给出了某型号运载火箭助推模块氧化剂箱精测数据分析结果。

表1 助推模块氧化剂箱精测数据分析表 mm

根据表1中氧化剂箱精测数据统计分析,参照助推模块圆度分布并选取最大直径正向极值和负向极值计算松开和锁紧方向的设计余量分别为9.6mm和12.56mm。考虑安装余量后,最终的滚动环松开和锁紧方向设计值为±15mm。

3.3 强度校核

图5 滚动环强度校核结果

本文仅对滚动环两个典型的危险工况进行静强度校核,如图5所示,分别是两侧分体结构的凹槽处和底部分体结构的减轻孔处。

两侧分体结构的凹槽处强度校核,在环内壁进行固支约束,在凹槽中心处施加80000N压力。最大受力区域在凹槽中心位置,最大应力约99.6MPa。滚动环底部分体结构减轻孔处强度校核,在环内壁进行固支约束,在减轻孔中心处施加80000N压力,最大受力区域在凹槽中心位置,最大应力约106.7MPa。滚动环材料为铝合金7075(T651),材料抗拉强度取460MPa,因此安全系数为4.3,满足强度要求。

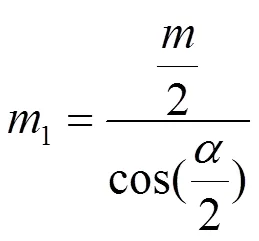

3.4 摩擦力校核

滚动环研制过程共有两个方面涉及摩擦力校核,一是滚动环与箭体之间的摩擦力能否克服箭体偏心距;二是滚动环与架车滚轮之间的摩擦力能否克服偏心,防止滚轮与滚动环之间打滑。第一个问题由于滚动环内壁为非金属材料且接触面积很大,因此本文中不考虑。滚动环与架车滚轮之间的摩擦力分析如下:

滚轮部件为与工装环直接接触的部件,支撑包角=65°,如图6所示。

图6 滚动环支撑示意图

根据设计每台架车负载=10000kg,对结构进行受力分析,每个滚轮所负载为:

带入数据计算得:1=5928kg。

根据产品参数对接后总质量为14925kg,算上工装环质量=15700kg,产品最大偏心=0.088m,本文不考虑滚动环连接后的预紧力产生的影响,因此使产品滚转起来需要克服的力矩为:

=

滚轮主体利用45钢制作,为增大滚轮与工装环之间摩擦力,滚轮外侧包一层聚氨酯层,包层厚度10mm,滚轮总直径=190mm。为确保工装环稳定滚转,需要提供摩擦力大小为:

聚氨酯与工装环铝合金之间摩擦系数按照0.2计算,每个滚轮可提供摩擦力大小为:

设计安全系数为3.26,保证滚动环与架车滚轮不发生相对运动。

4 滚动环装配

4.1 装配流程

某型号运载火箭助推模块滚动环在单舱段进行安装。在箭体对接后,可以根据箭体质心位置和箭体结构支撑状态拆除部分滚动环,起到滚动装配过程中减少箭体过约束风险和节省滚动环数量的作用。滚动环的装配流程为滚动环底部分体结构与架车固定,并将舱段或箭体吊装至滚动环上,然后滚动环顶部分体结构吊装至箭体顶部,最后将两侧分体结构对接并锁紧,使滚动环与箭体结构形成一个整体。拆除过程为安装过程的逆流程。

4.2 装配精度控制

在滚动环的安装过程中,对装配精度有一定的要求。主要包含周向精度控制、轴向精度控制。其中,周向精度控制是为了保证滚动环的基准与箭体基准的一致性,保证滚动环与箭体各部位凸出物能够准确匹配,防止出现干涉现象。轴向精度控制,主要是为了保证滚动环平面与箭体轴向垂直,使箭体在滚动装配过程中滚动环与架车滚轮保持水平,防止出现滚动环与架车切边现象。某型号运载火箭助推模块滚动环使用的是箭体结构尺寸定位的方法进行装配精度控制,既满足了装配精度要求,又提升了装配效率。

4.3 装配注意事项

a. 滚动环底部分体结构需要与架车连接,防止该部分结构在箭体吊装过程中出现的轴向冲击造成滚动环底部结构倾倒。如果滚动环设计的足够宽,则不需要该连接。

b. 两侧分体式结构重量较大,在总装过程拆装时需要配合行车等吊装设备配合,不宜采用纯人工操作模式。

c. 滚动环装配锁紧时需要相应的锁紧装置。

d. 滚动环安装过程与架车的锁紧装置,以及滚动环与箭体定位装置给滚动装配系统的操作带来风险,可以在滚动架车上安装传感器感应装置防控风险。

e. 架车与铁轨的平行度将影响滚动装配过程中滚动环与架车滚轮的平行度,会产生滚动环切边现象。

4 结束语

以某运载火箭自动化装配中滚动环的研制和装配过程分析,总结了滚动环设计方案和装配流程的经验,给运载火箭自动化装配设备中的滚动环设计研制和使用提供了一定的借鉴作用。

1 周丽华. 大型运载火箭自动对接技术研究[D]. 哈尔滨:哈尔滨工业大学,2011

2 巴晓甫,赵安安,郝巨. 模块化柔性飞机装配生产线设计[J]. 航空制造技术,2018,61(9):72~77

3 黄小春,王津,崔蕴. 大型运载火箭芯级总装自动滚转技术研究[J]. 中国战略新兴产业,2018(24):187

4 吴晗玲,宋保永,苏晗. 猎鹰9运载火箭结构分系统设计特点分析与研究[J]. 飞航导弹,2017(9):1~4

5 Vozof M, Couluris J. SpaceX products-advancing the use of space[C]. AIAA Space 2008 Conference & Exposition, San Diego, California, USA, 2008

Development Process and Assembly Process of Ring-type Split Rolling Ring in Launch Rocket Assembly

Qiu Dalu Chang Chao Li Yajun Jin Weijian Qu Dechao Yu Xiaobo Pu Yanhao

(Shanghai Aerospace Equipment Manufacturing Co., Ltd., Shanghai 200245)

Aiming at the problem that the traditional assembly mode cannot meet the needs of rocket development and production, the development process and assembly process of the ring-type split rolling ring are analyzed, and the rolling ring in the rolling assembly of the launch rocket are analyzed, which may accumulates practical experience for optimization and improvement of lauch vehicle assembly mode.

launch rocket;rolling assembly;rolling ring;ring-type;split

国家科技重大04专项项目(2017ZX04005001)。

邱大芦(1985),工程师,一般力学与力学基础专业;研究方向:运载火箭装配工艺技术及理论研究。

2019-12-10