上汽西门子超超临界机组协调控制系统逻辑设计及应用

李 鲁,贾庆岩

(国网湖北省电力有限公司 电力科学研究院,武汉 430077)

0 引言

超超临界机组是相对于超临界机组概念提出来的更高参数的机组类型,其主蒸汽压力和温度分别可以达到26MPa和600℃以上,更高的蒸汽参数则可以降低煤耗、减少污染物排放和提高机组的效率[1]。随着电网大容量火力发电机组的日益增多,电网的结构和运行方式越来越复杂,电网对机组的负荷调整能力和调峰能力的需求越来越高,从而对自动发电控制(AGC)提出了更高的要求,而提高火电机组AGC控制水平的关键就在于提高机组的协调控制水平。

本文以湖北某上汽-西门子660MW机组为例,重点介绍了协调控制系统各子系统的控制策略。该机组制粉系统采用正压直吹式冷一次风机系统,配备了6台中速磨煤机,5运1备。汽轮机为上海汽轮机厂和西门子公司联合设计的N660-27/600/610型660MW超超临界、一次中间再热、四缸四排汽、凝汽式汽轮机,给水系统配置1台100%容量的汽动给水泵。

1 上汽西门子机组控制特点

上汽西门子机组控制系统最大的特点是将油系统、抽汽疏水系统、轴封系统等系统全部纳入DEH中,并应用启机顺控一键启动至并网阶段,因此其自动化程度较高。与传统DEH相比较,从自动调节的角度来看,主要有如下几点区别:

1)以往传统的设计理念是在协调控制方式下,DEH接收DCS流量指令换算成相应的阀位指令后调节负荷,阀位指令则是通过CCS的功率控制器运算输出后经过阀门流量特性曲线折算得到的。上汽西门子机组DEH接收的是来自DCS的负荷指令,而非流量指令。因此,上汽西门子机组负荷控制在DEH完成,DEH完成了传统CCS中汽机主控的功能[2]。

2)上汽西门子机组DEH中负荷控制和转速控制采用的是同一控制器。机组并网前为转速控制器,在机组并网后自动切换为负荷控制器,此时通过一次调频开环调节转速。

3)上汽西门子机组DEH有两种控制方式,分别为初压控制方式和限压控制方式。初压控制方式下,DEH控制调门开度调节机前压力;限压方式下,DEH控制调门开度调节负荷。为了投入协调控制方式,应在锅炉侧各子系统投入自动后,投入限压方式,机组即处于以锅炉跟踪为基础的协调控制方式。

2 协调控制系统逻辑设计

上汽西门子机组完整的协调控制系统,同时包含了锅炉侧和DEH侧相关的调节子系统,锅炉侧主要调节主汽压力,DEH主要调节负荷。另外,在设计协调控制策略时将负荷变化和主蒸汽压力变化的信号,同时引入锅炉主控控制器和DEH功率控制器中,两者互相独立又互相协调,使机组既能适应电网侧负荷快速变化的需要,又不会使主汽压力产生较大波动,保证了机组安全稳定运行。以主要的几个子控制系统的控制回路为例,阐述其控制策略和控制逻辑。

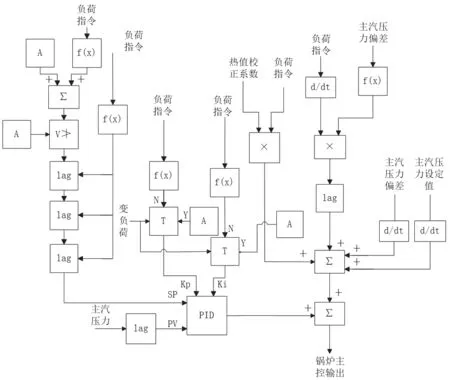

2.1 锅炉主控

超超临界直流锅炉是一个大惯性、大迟延的控制对象[3],为了加快锅炉侧的响应,引入了锅炉主控前馈信号[4],锅炉主控前馈主要由以下4部分组成:

1)负荷指令前馈。由于锅炉主控输出设计为负荷量,然后再通过函数关系转换成燃料量送入燃料设定值回路,因此负荷指令则可以直接乘以热值校正系数作为负荷指令前馈环节,热值校正系数是当前负荷下实际燃料量与理论燃料量的比值。此部分为锅炉主控输出的主要部分。

图1 锅炉主控控制回路逻辑框图Fig.1 The logic diagram of boiler control loop

2)负荷指令微分前馈。设计该前馈回路主要考虑两方面因素,其一,是为了在负荷指令变化时提前调节锅炉燃料量,使锅炉快速响应负荷要求;其二,是考虑到主汽压力偏差对该部分前馈的影响,当主汽压力偏差越大,此部分前馈作用应当越强。综合上述考虑,将主汽压力经过函数换算后作为负荷指令微分前馈的校正系数,动态补偿负荷指令微分作用。

3)主汽压力偏差微分前馈。当压力设定值与实际压力偏差时,微分环节代表单位时间内压力偏差的变化量。主汽压力偏差微分后乘以校正系数作为前馈量,当主汽压力偏差发生变化,可以快速调节燃料量,达到减小主汽压力的超调量的效果。

4)主汽压力设定值微分前馈。与主汽压力偏差微分前馈类似,主汽压力设定值微分后乘以校正系数作为前馈量。主汽压力设定值变化时,该前馈作用相应变化,提前调节燃料量,使主汽压力能较好地跟随设定值。

图1所示为锅炉主控控制回路逻辑。图中,f(x)为函数模块,lag为滞后模块,A为常数模块。压力设定值通过负荷指令经过滑压曲线函数生成目标压力值再经过三阶惯性环节送入锅炉主控控制器中,压力速率和压力偏置通过运行人员手动输入,三阶惯性时间由负荷指令变参数产生。锅炉主控控制器的比例增益Kp和积分增益Ki根据负荷指令对应的两个不同函数形成。在变负荷阶段,主要由锅炉主控前馈调节锅炉主控输出,此时锅炉主控PID控制器比例作用和积分作用相应减弱。当负荷稳定时,锅炉主控动态前馈不参与调节,锅炉主控PID控制器比例积分作用相应的增强,此时根据主汽压力与设定值之间的偏差来调节锅炉主控输出。

2.2 燃料主控

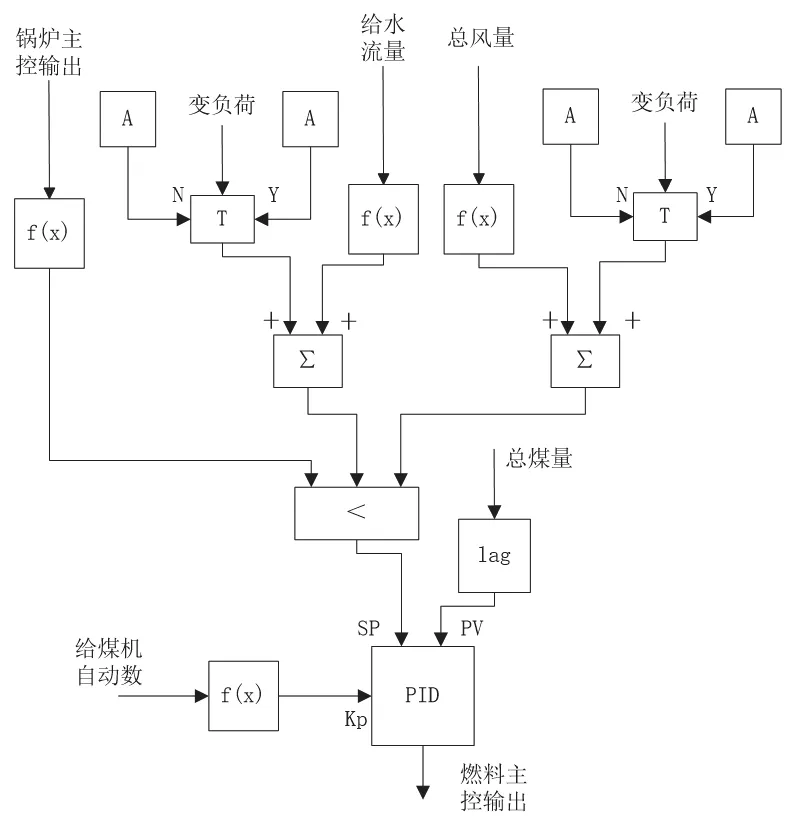

图2 燃料主控控制回路逻辑框图Fig.2 The logic diagram of fuel control loop

燃料量设定值生成回路由锅炉主控输出对应的煤量函数、风量对应的煤量函数、给水流量对应的煤量函数三者取小值形成,然后送到燃料主控PID回路中。这样设计的目的是为了在稳定负荷工况下,使燃料量不会大幅变化,维持机组主蒸汽压力和温度的稳定;在变负荷工况下,给水流量和总风量对应的煤量函数会增加一定的偏置,确保此时锅炉主控对应的燃料量是最小值而成为燃料主控设定值,从而保证锅炉燃烧的提前动作,使锅炉主控前馈发挥相应的作用。图2所示为燃料主控设定值生成回路和燃料主控控制回路逻辑。

燃料主控PID参数采用变参数调节,给煤机自动投入数量修正比例增益Kp。燃料主控输出作为燃料给定值分别送至各个给煤机控制器,通过控制给煤机转速来调节给煤量。

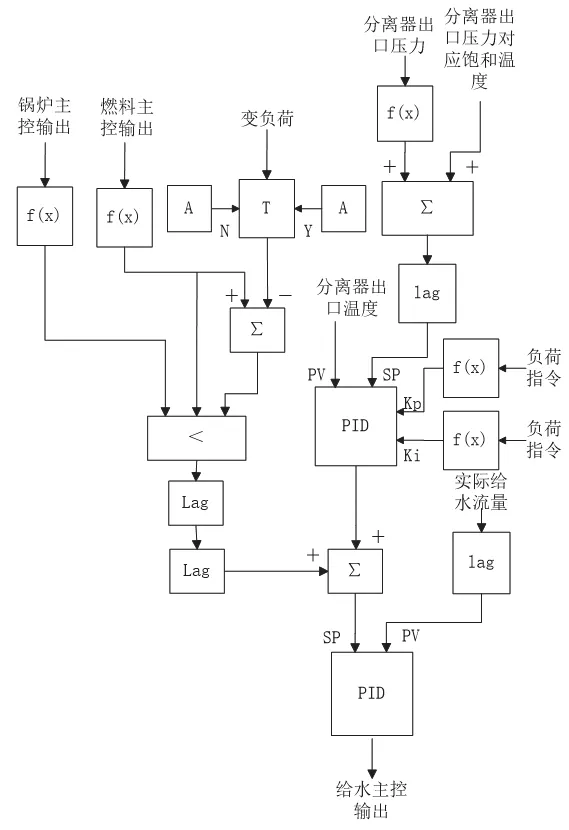

2.3 给水主控

水煤比是直流锅炉一个主要监视和调整参数,直流锅炉中水煤比调节的方式主要有两种[5],一种是“水跟煤”即机组负荷指令送入燃料主控,根据煤量来调节给水流量来确保水和煤的合适比例;一种是“煤跟水”即机组负荷指令送入给水主控,根据给水量来调节煤量来确保水和煤的合适比例。本次设计采用了前者的控制方式,在变负荷阶段,燃料主控输出对应的给水函数减去一定偏置后,再送入取最小值环节,确保由燃料量来控制给水流量。

由于该机组给水系统配置1台100%容量的汽动给水泵,因而给水控制就是直接通过控制汽泵的转速来改变给水流量。给水主控投入自动前MEH需投入遥控方式,此时给水主控输出值进入MEH转速控制回路控制给水泵汽轮机转速。给水流量的设定值由两部分组成,如图3所示。一部分根据锅炉主控指令对应的给水流量函数与燃料主控指令对应的给水流量函数比较限幅后形成;另一部分由中间点温度控制器输出组成,这部分即为给水主控前馈,在中间点温度变化后,可以提前改变给水流量,维持机组的稳定运行。

图3 给水主控控制回路逻辑框图Fig.3 The logic diagram of feed water control loop

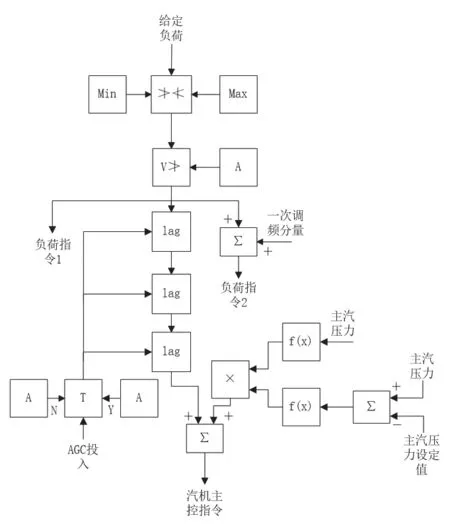

2.4 汽机主控指令回路

汽机主控指令回路逻辑框图如图4所示。给定负荷在AGC方式下接受省调的AGC指令,退出AGC方式下由操作员给定。给定负荷生成后经DCS画面上设置的负荷速率和负荷上、下限制,再经过三阶惯性环节,加上压力回调分量后,作为负荷设定值送入DEH功率回路。三阶惯性环节之前的负荷指令一组送入锅炉主控、给水主控等控制回路;另一组加入了一次调频分量送入锅炉主控前馈,使一次调频能够实现CCS+DEH方式。

设置压力回调分量是为了当压力偏差过大时,通过在短时间内改变汽机的负荷来达到稳定主汽压力的目的,但是这一分量会降低机组AGC的响应速率[6],造成变负荷速率达不到AGC考核标准的后果。因此,为了在AGC动态过程中不至于因压力回调而影响AGC响应速度,增加了在机组AGC运行方式下,减小三阶惯性时间的逻辑,此时给定负荷经过滞后环节的速率将加快,从而提高了负荷响应速率。

3 系统投运及AGC试验分析

在完成上述控制策略的组态并分别在不同负荷工况下对各个控制回路的参数进行优化调整后,协调控制系统顺利投入运行。对各个PID控制器的变参数进行整定,并对滑压曲线,负荷与燃料、给水与燃料、风量与燃料、负荷与给水、燃料与给水等函数关系在初始值的基础上根据当前煤质和实际负荷变动试验情况进行修正。

图4 汽机主控指令回路逻辑框图Fig.4 The logic diagram of instruction loop of turbine control

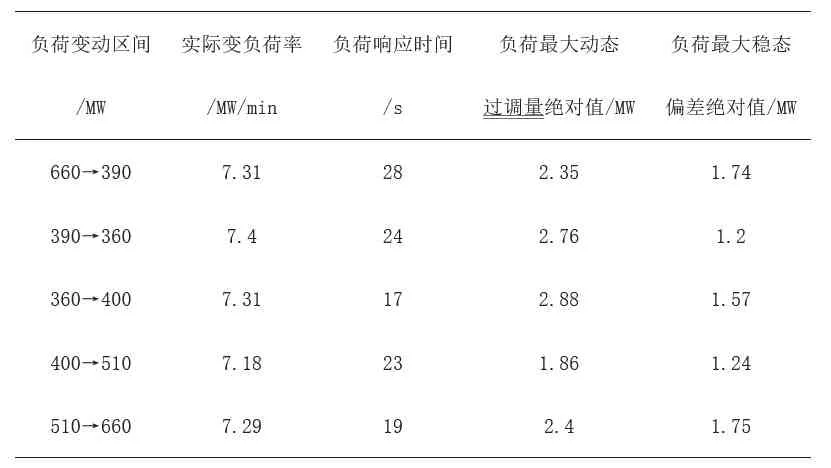

完成负荷变动试验和参数整定后,进行了AGC联调变负荷试验。试验时依次投入协调控制方式和AGC方式,设置变负荷率7.5MW/min,负荷变动区间360MW~660MW(55%Pe~100%Pe,Pe为额定负荷)。根据《华中区域发电厂并网运行管理实施细则》和DL/T 1210-2013《火力发电厂自动发电控制性能测试验收导则》的要求,直吹式制粉系统机组AGC性能指标主要有以下几点:

1)变负荷率应达到1%Pe/min。

2)负荷响应时间不超过60s。

3)负荷动态过调量应不超过±1.5%Pe,稳态偏差应不超过±1%Pe。

AGC试验数据见表1,图5为660MW~390MW降负荷区间内的试验曲线。试验结果表明该机组AGC性能指标均满足上述要求,具备了正常的调峰能力。

4 结语

本文针对某上汽西门子超超临界机组的特点对其部分协调控制系统控制逻辑进行了详细的介绍和分析,AGC试验结果表明本文所述的控制策略及控制逻辑合理,可以为同类型机组提供参考和借鉴。

由于设置合理的滑压曲线和合理的水、煤、风、负荷之间的耦合曲线是决定超超临界机组协调控制水平的关键因素,同时变参数的设置使控制系统有较好的自适应性。因此,在优化控制策略外,正确选择合适的控制参数也是提高机组协调控制水平的一个重要方面。

表1 AGC变负荷试验数据Table 1 The data of AGC variable load test

图5 AGC变负荷试验曲线Fig.5 The test curve of AGC variable load test