储罐二次密封可燃气安全风险解决方案

郑水成,董爱娜,马平一

(中石油华东设计院有限公司,山东 青岛 266071)

据不完全统计,1950年至今,全球石油储罐发生火灾600余起,其中密封圈火灾是大型浮顶储罐最主要的火灾形式,雷击是主要原因。美国石油协会(API)数据显示,密封圈火灾占火灾统计数量的72.8%,而在中国密封圈火灾占火灾统计数量高达82%。因此,开展外浮顶油罐二次密封腔内可燃气体安全检测,对检测项目超标的油罐采取相应措施管控风险。对于浓度小于25%LEL(爆炸下限)的第一类油罐,采取相应管理措施加强油罐日常监管;对于浓度持续保持在25%LEL(爆炸下限)以上的第二类油罐,采取技术措施集中进行专项治理。

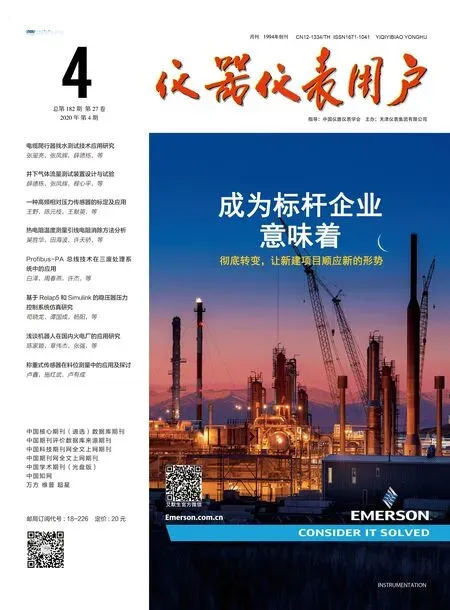

图1 机械密封结构Fig.1 Mechanical seal structure

1 储罐密封圈结构分析

1.1 机械密封结构安全分析

其优点是适应密封圈空间变化能力较大、使用寿命较长、破损件回收容易;缺点是0区具有较大的爆炸性混合气体空间,一、二次密封间易形成爆炸性混合气体,密封与罐壁的间隙在雷电时可能产生放电火花。

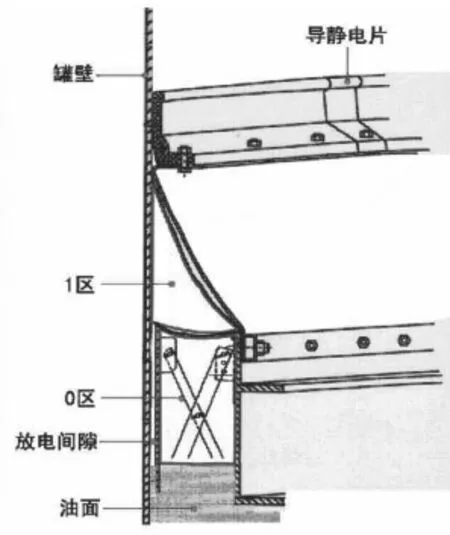

1.2 软密封结构安全分析

其优点是密封效果好,无油气蒸发空间0区,密封圈与罐壁无金属接触物;缺点是适应密封圈空间变化能力较小,破损后难以回收;一、二次密封间会形成爆炸性混合物气体,软密封体上积聚的静电释放缓慢。当遇到连续感应雷时会在一定时间内产生静电积聚,二次密封上部的静电导除板,在油罐运行时如果接触不良,会存在放电间隙[1]。

两者都存在油气空间,只是大小差别,两者都具有放电间隙,无论是机械式密封储罐还是软密封储罐均存在密封圈爆炸起火的危险。

2 防护系统简介

2.1 主动安全防护系统

通过智能监测与抑制储罐二次密封内油气和氧气浓度,从而实现自动化充氮的主动防护。

2.2 简易注氮系统

通过人工检测方式确定可燃气超标的储罐,根据雷雨气象信息采取移动注氮方式降低储罐二次密封腔内可燃气浓度。

这两个方案主要原理:均采取充氮方式抑制二次密封腔内可燃气浓度,从而避免出现爆炸性环境。两项方案的区别在于:第一项方案为智能监测浓度及自动化充氮的主动防护方式,第二项方案采取人工检测浓度及移动充氮方式。从控制二次密封腔内可燃气浓度的有效性来看,第一项方案的准确性和及时性更高,第二种方案采用人工辅助安全防护,存在能耗高、保护效果有限。主要目的均是控制可燃气——“油气”、助燃气——“氧气”。

图2 软密封结构Fig.2 Soft seal structure

2.3 雷电安全一体化防护系统

主要解决储罐遭受雷击时不出现打火,消除“点火源”。此方案主要原理:通过疏导、阻断雷电对储罐的损害,主要目的是控制了“点火源”。对于具有良好的接地网络的罐区,可以达到疏导、阻断雷电的目的,从而阻断“点火源”,以保证安全可靠[2]。

3 储罐二次密封可燃气安全风险解决方案

目前主动安全防护系统衍生出了较为常见的两种技术,一种是带“油气净化系统”的防护系统,一种是不带“油气净化系统”的防护系统。

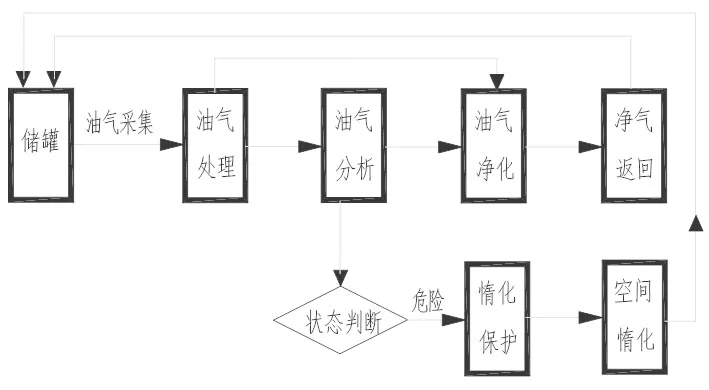

3.1 带“油气净化系统”的防护系统

该系统由油气分析模块、惰化保护模块、油气净化模块、控制模块等组成。主要原理是实时抽取油气,经预处理后混合气主路进入净化系统处理,处理后的尾气注入一、二次密封内,回收液进回收液罐储存。混合气支路进入分析模块,当分析结果高于设定值时启动惰化模块,否则不启动。

正常运行时,油气挥发气体浓度分析仪、样品处理系统和取样泵处于实时运行状态,取样泵将一、二次密封之间的混合气体通过采样探头采集送至预处理系统预处理后,进入分析系统进行油气浓度分析及动态LEL计算;同时净化系统对油气进行净化、回收,回收的油品进入油罐储存,净化后的气体回注到一、二次密封空间内,以降低油气浓度、减少油气损耗。当挥发气体浓度分析仪检测结果判定为危险后,自动启动惰化保护,氮气通过探头注入储罐密封空间,可迅速降低油气浓度,保证储罐安全。

图3 带“油气净化系统”的防护系统Fig.3 Protection system with “oil and gas purification system”

3.2 不带“油气净化系统”的防护系统

该系统由油气分析模块、惰化保护模块、控制模块等组成。主要原理是按设定时间进行巡回抽取一、二次密封圈内混合气样气,混合气支路进入分析模块,当分析结果高于设定值时启动惰化模块,否则不启动。

系统启动智能保护后,气体取样泵对储罐密封圈内混合气体按预设时点自动进行巡回取样,样气经过滤、分流等预处理后,进入分析仪作油气/氧气浓度实时分析,检测结果传输给控制装置。当油气浓度超出设定的LEL设定值时,自动执行惰化保护,将油气浓度控制在安全范围内。

目前,不带“油气净化系统”的防护系统应用较多,设计时配套分析小屋,并设置气体浓度分析仪、样气预处理系统、上位机。储罐启动自动防护后,采样泵依次抽取所保护的储罐采样点的气体,在每抽取一个采样点的气体后,气体检测仪经延时处理后输出检测数据再进行各级安全判定。

气体取样泵对储罐密封圈内混合气体按预设时点自动进行巡回取样,样气经过滤、分流等预处理后,进入分析仪作油气/氧气浓度实时分析,检测结果传输给控制装置。当油气浓度超出设定的LEL设定值时,自动执行惰化保护,将油气浓度控制在安全范围内。系统能够在线监测保护区域油气浓度和氧气浓度,对保护空间危险性进行判定,并自动进行注氮保护[3]。

启动自动防护后,通过注氮保护,能有效降低密封圈内的氧气浓度和油气浓度,保障储罐本质安全运行。

3.3 方案比较

带“油气净化系统”的防护系统、不带“油气净化系统”的防护系统,均能从根源上降低一、二次密封之间的油气浓度,从而提高储罐安全性。

图4 不带“油气净化系统”的防护系统图Fig.4 Protection system without“oil and gas purification system”

带“油气净化系统”的防护系统,主要优点是可回收部分油品,对减少VOCs排放量有一定贡献,氮气耗量少;主要缺点是流程较长、转动设备较多,日常维护较为复杂,一次性投资高;主要风险是:油气采集时依靠引风机抽,可能会造成空气进入密封气相空间,引起氧含量超标,带来新的安全隐患。由于二次密封不严,有可能造成氮气外溢,如果储罐长时间处于低液位状态,储罐浮盘上方和罐壁形成的半封闭空间会积聚氮气,有可能引发操作人员窒息等人身伤害。

不带“油气净化系统”的防护系统优点是流程较短、转动设备较少、操作及维护简单、生产运行稳定,一次性投资低;缺点是氮气耗量较高。主要风险是由于二次密封不严,有可能造成氮气外溢,如果储罐长时间处于低液位状态,储罐浮盘上方和罐壁形成的半封闭空间会积聚氮气,有可能引发操作人员窒息等人身伤害,生产作业时应严格遵守操作规程。

4 其它需要注意的问题

为储罐主动配置安全防护系统大大降低了密封圈火灾发生的概率,但VOCs收集难以达到预期的环保控制目标。正常生产时,应加强密封圈的维护,尽量减少VOCS外溢;从储罐安全方面,储罐设计时已有良好的接地网络。正常生产时,应加强对接地系统的维护,以避免雷击引起的的火灾事故发生;从人员安全方面,由于二次密封不严,存在浮盘上方氮气含量过高、氧含量不足从而导致操作人员窒息的安全风险,人员下罐之前要加强风险识别和管理。