常减压加热炉燃烧优化控制仪表改造

刘惠文

(中化泉州石化有限公司 设备管理部,福建 泉州 362000)

加热炉是石化企业重要的耗能设备,同时也是二氧化碳、氮氧化物等污染物排放的主要来源之一。2016年10月8日,工信部发布了《石化和化学工业“十三五”发展规划》,明确提出了石化和化学工业“十三五”期间节能减排目标,即:万元GDP能耗下降15%、二氧化碳排放降低18%、氨氮排放总量降低10%、二氧化硫和氮氧化物排放总量降低15%的污染物总量减排目标。在此背景下,对加热炉进行燃烧优化,提高加热炉热效率,减少污染物排放已变得非常迫切。20世纪90年代以来在工业炉领域内大力推广应用的一项全新燃烧技术,它通过极限回收烟气余热并高效余热助燃空气,实现了高温(1000℃以上)低氧浓度(2%~5%)条件下的弥散燃烧,具有大幅度节能和大幅度降低烟气中COx、NOx等有害物质的双重优越性[1]。

表1 常减压装置加热炉运行情况汇总表Table 1 Summary of the operation of the heating furnace of the normal decompression device

1 常减压加热炉现状

常减压蒸馏装置共有3台工业加热炉,分别是常压炉F301、一段减压炉F401和二段减压炉F402。目前加热炉氧含量利用氧化锆(ZrO2)[2]检测仪检测烟气中氧含量,通过鼓风机K601及风门挡板控制加热炉供风系统,3台加热炉设计共用一套余热回收系统。

初馏塔底油分成八路进入常压炉F301,设计进料量为1232t/h,加热至368℃后合并成一路进入常压塔C300下部,常压炉燃料主要有高压瓦斯、减顶气。

常底油分成八路进入一段减压炉F401,设计进料量为809t/h,经加热至386℃后合并成一路进入一段减压塔C400下部, 一段减压炉燃料主要有高压瓦斯、减顶气等。

一段减渣部分作为渣油加氢原料,部分至二段减压炉F402分成四路进料,经加热至410℃后合并成一路进入二段减压塔C420。燃料为高压瓦斯。

3台加热炉共用1台鼓风机,鼓风机出口经过低温段烟气余热器、高温段烟气余热器后加热至220℃~240℃/265℃左右进入3台加热炉,3台加热炉分别有风道蝶阀,其中常压炉4台,一段减压炉2台,二段减压炉1台。3台加热炉烟气经过烟道挡板后合并进入高温段烟气余热器,其中常压炉、一段减压炉各有2个烟道挡板(常压炉4个烟道挡板),二段减压炉有1个烟道挡板,烟气经高温段烟气余热器换热后温度降到160℃~190℃,然后经过引风机送至低温段烟气余热器换热至100℃~135℃,最后送至烟囱,排大气。常减压装置加热炉运行情况汇总表见表1。

2 优化燃烧自控技术改造

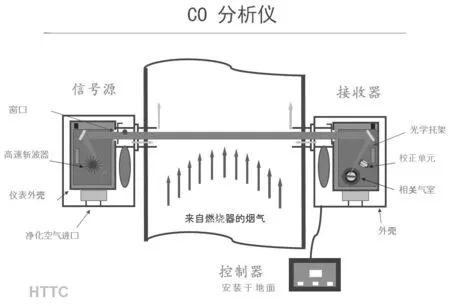

图1 CO分析仪硬件组成Fig.1 CO Analyzer hardware composition

采用燃烧优化控制技术,即对烟气中CO含量进行在线测量,并通过对CO含量的控制来直接控制燃烧效果,实现燃料和空气的最佳配比,可降低烟气中的氧含量,减少过剩空气,减少CO2和NOX的排放,提高加热炉的热效率,节约燃料,减少污染物的排放。本次具体改造主要在加热炉烟气管道出口增加CO分析仪,并在常减压装置DCS控制系统中组态必要的控制策略,通过加热炉出口烟气中的CO含量控制加热炉进风量,以达到优化燃烧效率的目的。

2.1 优化燃烧系统组成

理论配比燃烧优化控制技术由CO在线监测技术、控制策略两部分组成。

2.2 CO在线监测技术

CO在线监测技术采用世界先进的、技术成熟可靠的、快速CO中红外激光分析仪。CO分析仪的精度达到ppm级,是普通燃烧分析仪灵敏度的10~50倍。将CO分析仪安装在烟道挡板下,在烟道上钻一直径10cm的圆孔,作为分析仪光束的路径。如图1所示。

2.3 控制策略

在原有的DCS控制系统中加入新的控制策略,将CO的控制纳入进来。采用CO控制,将加热炉烟气中的CO含量控制在50ppm~100ppm之间,远远低于易燃物爆炸极限20000ppm~40000ppm以下。可以精确地调整空气与燃料之间的比例,预测燃烧的波动,对滞后时间进行提前控制补偿。同时将原有控制系统的过程滞后时间整合到这个控制逻辑中,将原有的安全系统进行整合,当CO分析仪发生故障时,可以安全自动地切换至原来的O2含量控制系统。

2.4 DCS控制方案组态

低氧燃烧优化控制系统在常减压装置原DCS控制系统[3]上组态控制策略,控制策略充分满足生产过程操作和管理的需要。项目实施后,控制策略能够与原有控制方案进行无扰动切换。

图2 常减压装置控制方案简图Fig.2 A brief diagram of the control scheme for normal decompression devices

常压炉、减压炉F301-401-402共用1台鼓风机,常压炉、一段减压炉、二段减压炉负荷差距较大,目前通过不同挡板来控制进入各个加热炉的空气量。每个炉膛空气量与鼓风机的变频对应关系都不同,因此无法通过固定风道挡板、调节液力耦合器来实现将各个加热炉的空气配比调整到理论配比。

针对常压炉、减压炉的整体情况,采用固定风道风压,控制风道挡板开度的策略来实现加热炉理论配比燃烧。图2是常压炉、减压炉烟道分布图。常减压炉的整体实施方案需要在烟道挡板后的位置共安装5台CO分析仪,F301需要在烟气混合前的烟道安装2台分析仪,F401需要在烟气混合前的烟道安装2台分析仪,F402需要在烟气混合前的烟道安装1台分析仪,并通过一套控制系统来实现F301-401-F402的空气/燃料配比控制。

控制策略:

1)通过在F402烟道挡板后位置安装的分析仪A所测的CO值,设定在50ppm来控制F402的送风挡板实现F402的风量配比。

2)通过在F401烟道挡板后位置安装的分析仪B和C所测的CO值,设定在50ppm来控制F401的送风挡板实现F401的风量配比。

3)通过在F301烟道挡板后位置安装的分析仪D和E所测的CO值,设定在50ppm来控制F301的送风挡板实现F301的风量配比。

4)通过鼓风机的液力耦合器变频来控制总风量,将鼓风机出口风压固定在一个定值,当各个风道挡板动作时,风压会随着风道挡板的动作而发生变化,开大风道挡板将使风压降低,反之升高。鼓风机会调节总风量保持鼓风机出口风压的恒定,保证3台炉子的用风量。

5)通过控制烟道挡板的开度,将各个加热炉炉膛压力控制在定值,引风机变频控制入口压力为定值。

常减压加热炉的控制策略工程包会将上述控制要求整合起来,同时增加相关安全稳定控制手段来实现加热炉理论配比控制。通过完整的控制策略可将加热炉的氧含量降到较低的程度,再配合燃烧平衡工程服务,实现理论配比燃烧。

3 结束语

加热炉实施理论配比燃烧优化控制技术时,不会影响装置的正常生产。可实现加热炉在线打孔,仪器的在线安装和调试,不用等到检修周期进行安装,且工程量少。理论配比燃烧优化控制技术投用后,仪器稳定性好,仪器故障率低。CO控制策略的安装不影响原有控制策略,操作员可根据工况实现CO控制和原有控制的无扰动切换。在常减压炉F301-401-402上实施加热炉理论配比燃烧优化控制技术,可将CO控制在50ppm~100ppm,加热炉氧含量有较大程度的下降,初步测算每年可节省燃料费181万元,节省电费43.8万元,每年减少二氧化碳排放1769吨。