烷基化反应混合物在Y型分子筛中吸附及反应失活机理的分子模拟

张禹佳, 徐俊波, 唐晓津, 杨 超

(1.中国科学院 过程工程研究所 中国科学院绿色过程与工程重点实验室,北京 100190;2.中国科学院大学 化工学院,北京 100049;3.中国石化 石油化工科学研究院,北京 100083)

烷基化油是以异辛烷为主的异构烷烃混合物,具有辛烷值高,Reid蒸汽压低,挥发性低,硫含量低,基本不含芳烃、烯烃和硫等优点,是理想的汽油调和组分[1]。在工业上,异丁烷与C3~C5烯烃的烷基化反应是烷基化油最主要的获取途径,20世纪60年代已有成熟的工业化应用。传统烷基化过程采用强酸做催化剂,在浓硫酸(H2SO4)或氢氟酸(HF)的催化下[2],按照碳正离子机理[3]进行反应,获得目标产物三甲基戊烷(TMP)和二甲基己烷(DMH)。其中,TMP具有高辛烷值,是烷基化油中的最佳组分。

以硫酸和氢氟酸为催化剂的烷基化工艺早已实现工业化,所生产的烷基化油质量高但存在着不可避免的问题:浓硫酸催化剂对设备的腐蚀严重,酸耗高且污染环境;HF酸则具有高毒性和高挥发性,泄漏的危害极大[4]。新型烷基化反应催化剂包括固体酸催化剂和离子液体催化剂,离子液体具备腐蚀性小、几乎不挥发、环境友好且酸性可调等优点,为烷基化工艺的发展提供了一种崭新的思路。但是对其作用机理研究尚浅,且离子液体成本较高、再生困难,不利于工业推广[5]。固体酸催化剂可分为金属卤化物、分子筛催化剂、超强酸和杂多酸[6-7]等,其中,分子筛催化剂具有规整的晶体结构、尺寸均匀的微孔结构、高比表面积、酸性位点多、易再生等优点,在烷基化反应中具有一定的优势,有大量相关研究结果陆续被报道[8-10]。

在实验研究中,分子筛催化剂有着很好的目标产物选择性,但存在失活迅速等问题有待改善[11]。很多相关的研究报道都指出,分子筛迅速失活的原因主要是聚合生成的低聚体及不饱和高聚物在催化剂活性中心上发生不可逆吸附,以及长链烃在孔道内堵塞,使催化剂内各组分扩散速率大幅度下降[12-14]。已有大量研究工作主要集中于从宏观和微观尺度研究反应物的转化规律,建立不同尺度的反应网络模型[15-18]。利用结焦组分吸附能及其在孔道内占据方式来阐释失活机理的研究在文献中也有相关报道[19]。对固体酸烷基化反应体系进行机理层面的动力学研究可以更好地描述其本征动力学性质,确定反应失活机理,指导分子筛催化剂设计与合成,具有重要的应用价值。

为分析分子筛催化烷基化反应失活机理,确定孔道堵塞和活性位点覆盖在催化剂失活过程中所起的作用,笔者采用分子模拟方法,一方面分析了不同条件下烷基化反应混合物的竞争吸附情况,另一方面以已吸附长链烷烃的分子筛为研究对象,研究了副产物对活性位点可接近性及反应物扩散性质的影响规律。

1 模型与方法

笔者主要针对异丁烷/丁烯烷基化反应所用到的分子筛催化剂进行研究,针对其迅速失活的现象,分别从吸附和扩散两个角度来进行机理分析。采用密度泛函(Density Functional Theory,DFT)、蒙特卡罗(Monte Carlo,MC)以及分子动力学(Molecular Dynamics,MD)等多种模拟方法,系统研究了烷基化反应过程中反应物(异丁烷、丁烯)、产物(异辛烷)、副产物(代表组分C9H20、C12H26烷烃)在典型分子筛催化剂Y型分子筛[4]中的吸附传质特性。

1.1 吸附过程模拟方法及参数

可用于异丁烷/丁烯烷基化反应的分子筛催化剂有β分子筛、Y型分子筛、丝光沸石和ZSM-12等,文中选定Y型分子筛来开展吸附扩散特性的模拟研究工作。Y型分子筛按骨架结构属于国际沸石协会(IZA)[20]编号的FAU型分子筛,FAU型分子筛属于立方晶系,空间群Fd3m,晶格参数为a=b=c=2.5028 nm,α=β=γ=90°。Y型分子筛的化学通式为 |Mey/x(H2O)m|/[AlySi192-yO384], 其中x为金属离子Me的价数,y为Al的数目,m为水合离子数。

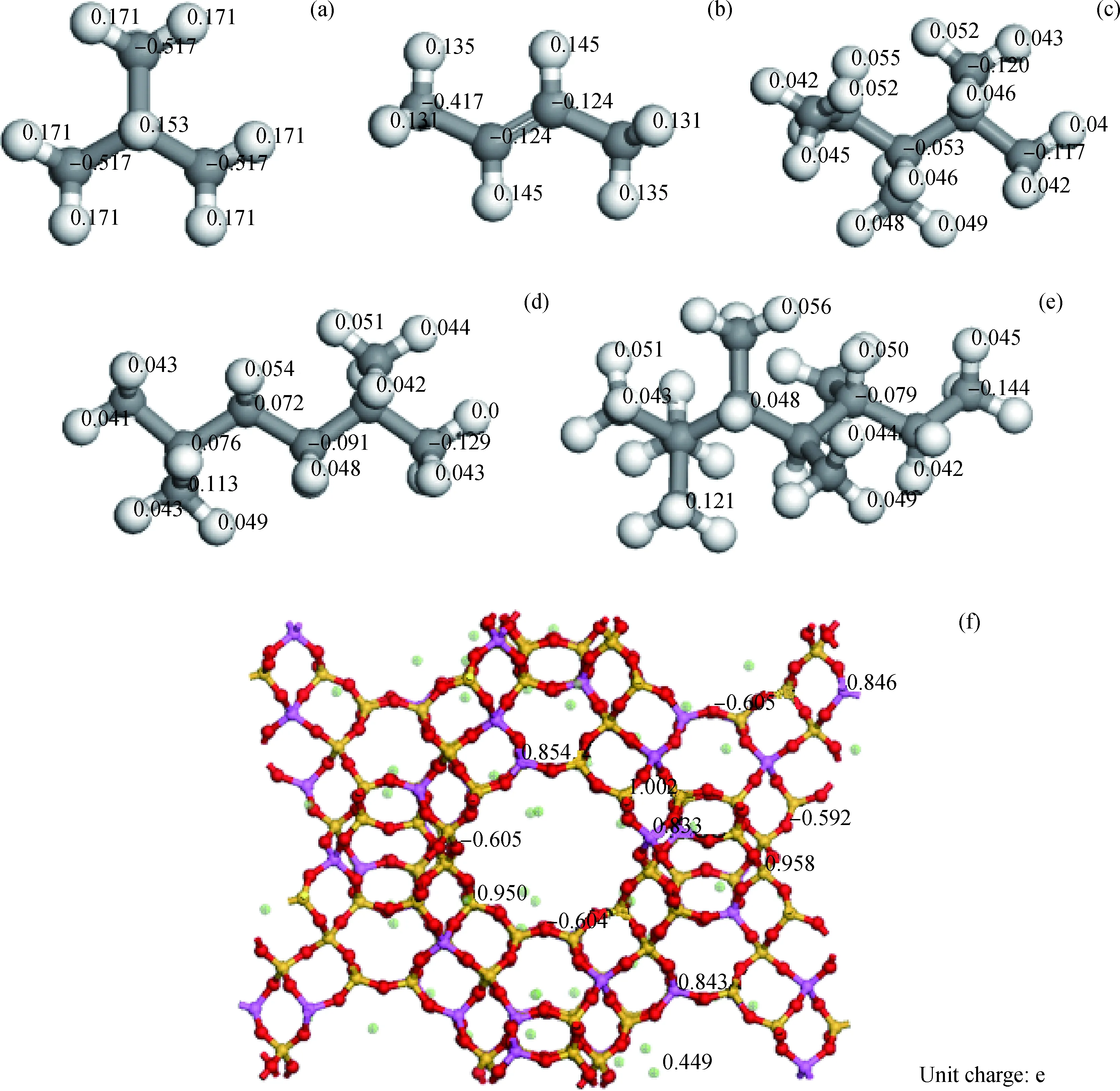

分别构建了硅/铝摩尔比(n(SiO2)/n(Al2O3))为3、4和5的FAU型分子筛,并分别引入76、64和54个钠离子来平衡电荷[21]。其中Al原子位置随机排布,且根据Lowenstein理论,分子筛上2个铝原子不能相邻,即没有Al-O-Al结构。随后采用DFT方法,GGA-PBE基组[22],自洽场(Self-consistent field, SCF)计算精度为0.00263 kJ/mol,全局截断半径为0.38 nm来优化分子筛模型结构,用于后续计算。采用同样的方法得到有机小分子的模型:反应物为异丁烷与2-丁烯;生成物异辛烷选取2,2,3-三甲基戊烷(2,2,3-TMP)为代表;一般认为焦组分为C12~C35,笔者将所有C9+分子视作阻碍反应的副产物,参照文献[4]选取2,2,5-二甲基己烷(C9H20)作为最小碳数副产物,此外选取2,2,3,4,5-五甲基庚烷(C12H26)作为C8正碳离子与2-丁烯进一步聚合所得大分子产物的代表。小分子及Y型分子筛结构如图1所示。

图1 几种小分子和Y型分子筛的优化结构Fig.1 Optimized structures of small molecules and Y zeolite(a) Isobutane; (b) 2-Butene; (c) 2,2,3-Trimethylpentane; (d) 2,2,5-Dimethylhexane;(e) 2,2,3,4,5-Pentamethylheptane; (f) Y zeolite (n(SiO2)/n(Al2O3)=5)White, gray, green, red, yellow and purple stand for H atom, C atom, Na atom, O atom, Si atom and Al atom, respectively.

MC方法被广泛用于计算分子吸附在纳米多孔材料中的热力学性质,可用来得到吸附等温线等数据[23-26]。笔者采用巨正则蒙特卡罗方法(Grand Canonical Monte Carlo, GCMC),在μVT系综中对不同条件下各组分在分子筛上的吸附量进行计算。模拟均采用cvff(Consistent valence force field)力场[27],吸附质和分子筛原子之间的作用采用12-6Lennard-Jones(L-J)势能模型,表达式见式(1)。

U(rij)=4εij[(σij/rij)12-(σij/rij)6]

(1)

式中,U(rij)表示i和j原子之间的非键合范德华力相互作用;下标i、j分别表示存在相互作用的原子;rij表示原子间距离, nm;εij(J)及σij(nm)是范德华力L-J势能参数,体系中包含6种原子,力场参数在表1中列出,各类原子携带电荷基于DFT模拟结果,已在图1中标出,交互作用参数均由Lorentz-Berthelot混合规则计算得到。

根据文献[28]报道的实验条件,温度设置为348 K,总逸度2 MPa,模拟基本单元为8(2×2×2)晶胞Y型分子筛,3个方向均采用周期性边界条件。静电势能和van der Waals势能分别采用Ewald加和方法和Atom based方法,范德华力作用的截断半径为1.0 nm。模拟总步数为2×107步,其中前107步数用于使系统达到平衡,后107步数用于结果统计,吸附过程模拟基于RASPA软件[29]。

表1 不同类型原子的Lennard-Jones(L-J)势能参数Table 1 Lennard-Jones (L-J) parameters fordifferent types of atoms

1.2 扩散过程模拟方法及参数

MD方法可以获得分子的运动轨迹及与时间相关的性质,用于在分子水平上研究界面结构和动态性质,是取得传递性质数据、建立理论模型的重要手段[30-32]。MD模拟由Lammps软件[33]完成,同样采用cvff力场,交互作用参数均由Lorentz-Berthelot混合规则计算得到。以GCMC吸附模拟得到的低能量结构为初始构型,计算了Y型分子筛内不同组分在不同条件下的扩散系数。模拟时采用NVT系综,采用Nose-Hoover热浴法维持系统温度为348 K[34-35],周期性边界条件,静电势能采用Ewald加和方法,范德华力作用截断半径为1.0 nm。模拟步长为1 fs,总模拟时长为1100 ps,其中100 ps用于让体系充分弛豫,1 ns产生轨迹用于分析动力学性质。

2 结果与讨论

2.1 反应混合物吸附特性

Y型分子筛用于催化烷基化反应存在迅速失活的现象,为解释失活机理,采用GCMC方法获得了烷基化反应混合物在分子筛中的吸附平衡数据。首先对不同反应条件下,分子筛内部反应物的吸附情况进行分析。进料组成、催化剂的特性和反应温度等均会影响烷基化反应,参考已经报道的关于分子筛催化烷基化反应的实验与模拟结果[8,28,36],选定模拟计算在348 K、总逸度2 MPa下进行。

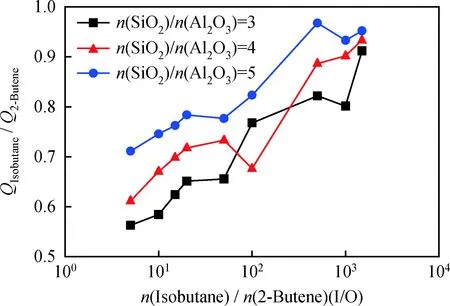

液体酸催化的烷基化反应中,异丁烷与烯烃的进料摩尔比(I/O)数值在5~15之间,高的烯烃含量更容易发生聚合反应,而一般在实验探究分子筛催化烷基化反应中,I/O值远大于工业上的数值,可达几百甚至上千[37]。笔者模拟得到了不同I/O值下Y型分子筛中反应物异丁烷和2-丁烯的平衡吸附量比值,用于分析外部浓度对分子筛内部浓度的影响规律。模拟结果如图2所示。

图2 不同反应物进料比例条件下Y型分子筛中异丁烷和2-丁烯的吸附量比值Fig.2 The adsorption amount ratio of isobutane to 2-butenein Y zeolite with different reactant feed ratios

图2模拟结果表明,采用固体酸分子筛催化,异丁烷与烯烃的进料比I/O在500~1500时,分子筛内的异丁烷与烯烃吸附量比值达到0.8以上,较为接近化学计量数1∶1,与实验验证的能得到较理想产物分布的进料范围一致[8,37],揭示了烷基化反应需要高I/O比进料的分子尺度机理。而与硅/铝摩尔比为3或4的Y型分子筛相比,硅/铝摩尔比为5的Y型分子筛在I/O值较小时,异丁烷和2-丁烯的吸附量更接近1,在高I/O值情况下的吸附量比值也最为接近1。据此认为,在催化烷基化反应过程中,适当减少Al原子可使催化剂内部的反应物配比更接近反应方程式,并确定后续研究在硅/铝摩尔比为5的高硅Y型分子筛上展开。

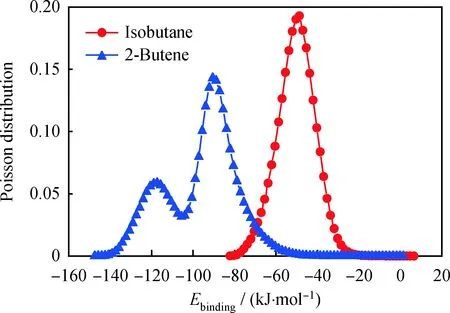

同时计算得到了2种反应物与分子筛上酸性位点的结合能,硅/铝摩尔比为5的Y型分子筛上异丁烷与2-丁烯稳定吸附在酸性位点时的势能分布如图3所示。

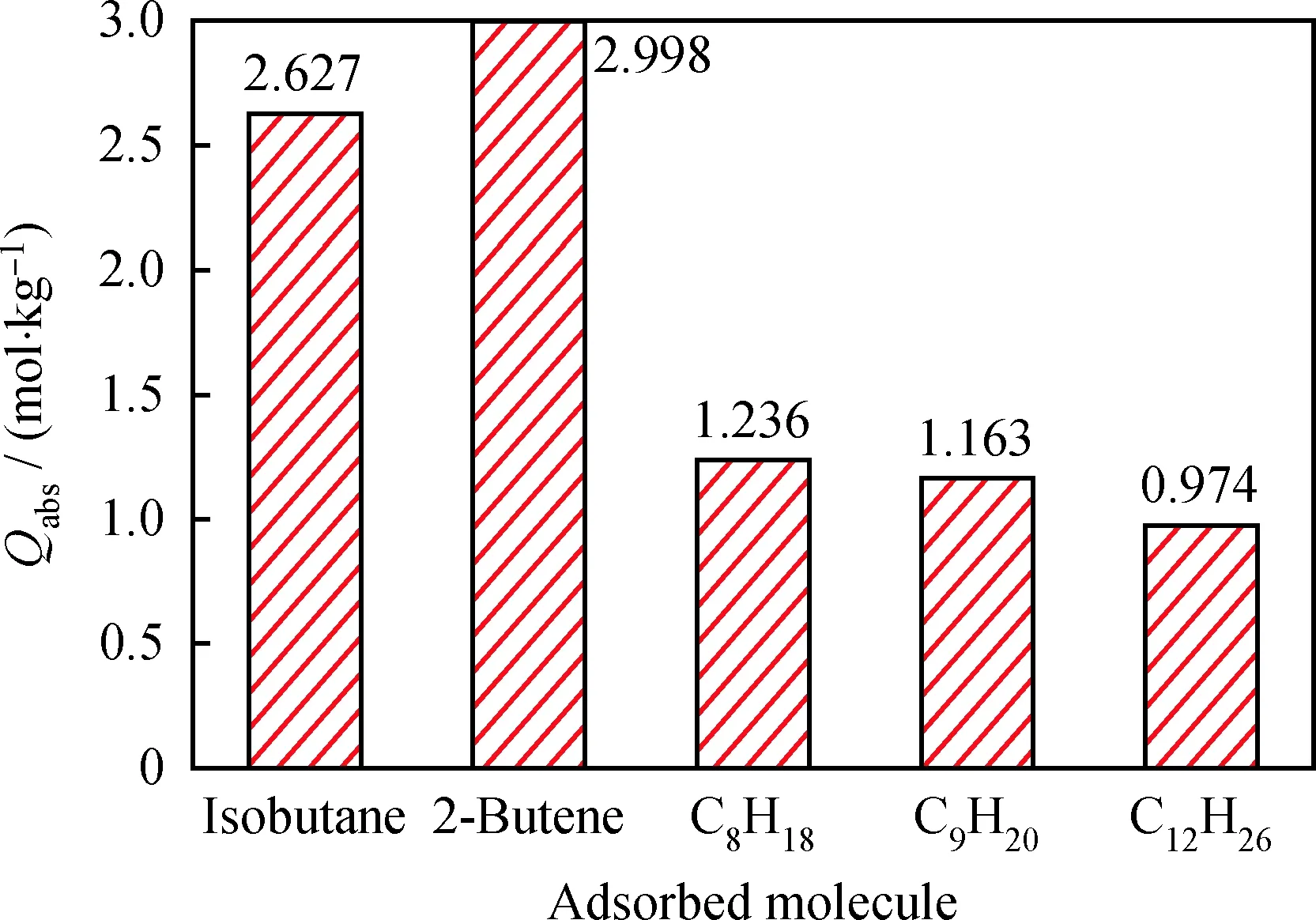

由图3可看出,异丁烷与分子筛有1个稳定的结合位点,Ebinding为-49.16 kJ/mol;2-丁烯与分子筛有2个,分别为-89.33 kJ/mol和-118.19 kJ/mol。2-丁烯的结合能数值小于异丁烷,这也从热力学的角度解释了2-丁烯更易吸附的现象。图4为参照文献报道的各组分比值[4,8,37]模拟得到的不同组分在Y型分子筛上的平衡吸附量,其中异丁烷∶2-丁烯∶2,2,3-TMP∶C9H20∶C12H26的逸度比为1000∶1∶50∶10∶5,温度为348 K,总逸度为2 MPa。结果

图3 异丁烷和2-丁烯在硅/铝摩尔比为5的Y型分子筛上的势能分布Fig.3 Potential energy distributions of isobutane and2-butene on Y zeolite with n(SiO2)/n(Al2O3) of 5

图4 烷基化反应各组分在Y分子筛上的平衡吸附量Fig.4 Equilibrium adsorption capacity of eachalkylation reaction component on Y zeoliteT=348 K; Total fugacity of 2 MPa

表明,较低的浓度条件下,副产物C9H20和C12H26在Y型分子筛上的吸附量与反应物基本处于同一数量级,据此认为C9H20与C12H26分子生成后易于吸附在分子筛上,需要进一步分析其对反应物吸附扩散特性的影响。

2.2 烷基化反应各组分在分子筛内的受限扩散特性

为了进一步探究影响分子筛催化剂失活的主要因素,在获得了吸附数据和结合能数据的基础上,对各组分在Y型分子筛上的扩散特性进行研究分析。采用分子动力学方法,以2.1节计算各组分平衡吸附量得到的低能构型作为分子动力学计算的初始模型,温度348 K,在NVT系综下,分析烷基化反应物在分子筛中的扩散行为,并进一步对反应混合物、产物以及副产物(C9H20和C12H26)的扩散进行分析。通过计算扩散分子均方位移(Mean square displacement, MSD)来获得各种组分在分子筛中的扩散系数D(nm2/s)。根据爱因斯坦扩散定律,扩散系数与均方位移间关系如式(2)所示:

(2)

模拟得到了各组分在Y型分子筛内的扩散系数,线性拟合后代入公式(2)计算扩散系数。均方位移与时间的关系如图5所示。

图5 异丁烷、2-丁烯、2,2,3-TMP、C9H20和C12H26在硅/铝摩尔比为5的Y型分子筛上的均方位移(MSD)Fig.5 MSD of isobutane, 2-butane, 2,2,3-TMP, C9H20 andC12H26on Y zeolite with n(SiO2)/n(Al2O3) of 5

根据计算得到的均方位移数值,得到不同组分在Y型分子筛上的受限扩散系数。反应物异丁烷和2-丁烯的分子尺寸相似,扩散系数也很相近,分别是2.982×108nm2/s和3.985×108nm2/s,而产物异辛烷和副产物C9H20及C12H26的扩散系数则分别为2.017×107、1.117×107和8.3×102nm2/s。

由此可看出,C9H20的扩散系数与产物2,2,3-TMP相近,而C12H26的扩散系数远小于反应物和产物,扩散性更差,对分子筛内烷基化反应混合物的吸附扩散特性影响更为显著。据此,在后续反应失活机理的研究中,以C12H26为导致催化剂失活的关键组分,研究其对反应物的扩散性质及活性位点的可接近性的影响。

2.3 烷基化反应失活机理研究

首先搭建了C12H26吸附在Y型分子筛内部的模型,采用GCMC方法获得了吸附一定数量C12H26分子的低能量结构,并以此为初始构型吸附异丁烷和2-丁烯混合物。同样按照I/O为1000设置逸度,总逸度2 MPa,温度348 K,2000万步平衡2000万步统计平均,获得了吸附有反应混合物的低能量结构,用于进一步分析副产物C12H26吸附量对Y型分子筛内烷基化反应物吸附扩散特性的影响。

烷基化反应遵循碳正离子机理,其基元反应包括烯烃质子化反应、烯烃加成反应以及氢负离子转移反应。烯烃首先要吸附到分子筛上形成π-络合物,活性位点上的H质子加成到烯烃上,然后经历碳正离子的过渡态生成表面烷氧基团,活性位点周围双键碳浓度会影响这一过程的速率[3,18,38]。将Al原子作为活性中心,以Al原子周围配位的2-丁烯双键C原子及异丁烷中心C原子的数量为依据,研究了副产物对活性位点可接近性的影响规律。Al原子配位数的计算基于Al原子与2-丁烯双键C原子、Al原子与异丁烷中心C原子的径向分布函数(Radial distribution function,RDF),3种条件下(8晶胞Y型分子筛上分别吸附4、52及88个C12H26分子)的Al-C径向分布函数如图6所示,其中C为异丁烷中与3个甲基相连的中心碳原子。

图6 C12H26吸附量为4、52和88时Al-C径向分布函数Fig.6 The Al-C RDF at C12H26 adsorptionamount of 4, 52 and 88

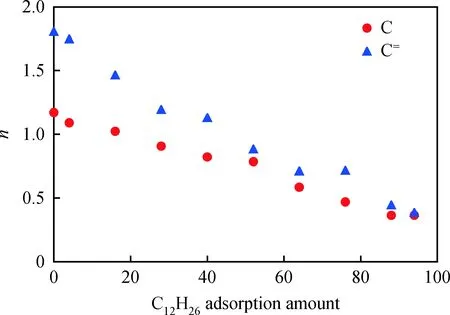

对不同C12H26吸附量的模型均计算了其径向分布函数,并统计了Al原子与2-丁烯中双键C原子的径向分布函数,根据公式(3),对各径向分布函数积分至第一个峰结束处,计算Al原子周围2种不同碳原子的配位数,结果如图7所示。

(3)

式中,n为配位数;r为C原子与Al原子之间的距离,nm;R为RDF曲线第一个峰结束时C原子与Al原子之间的距离,nm;ρ为不同类型C原子的平均数密度,nm-3;g(r)为径向分布函数值。

图7 不同C12H26吸附量的Y型分子筛上铝原子与2种碳原子的配位数(n)Fig.7 Coordination numbers (n) of the two kinds ofcarbon atoms and Al atom on Y-zeolite withdifferent C12H26 adsorption amount

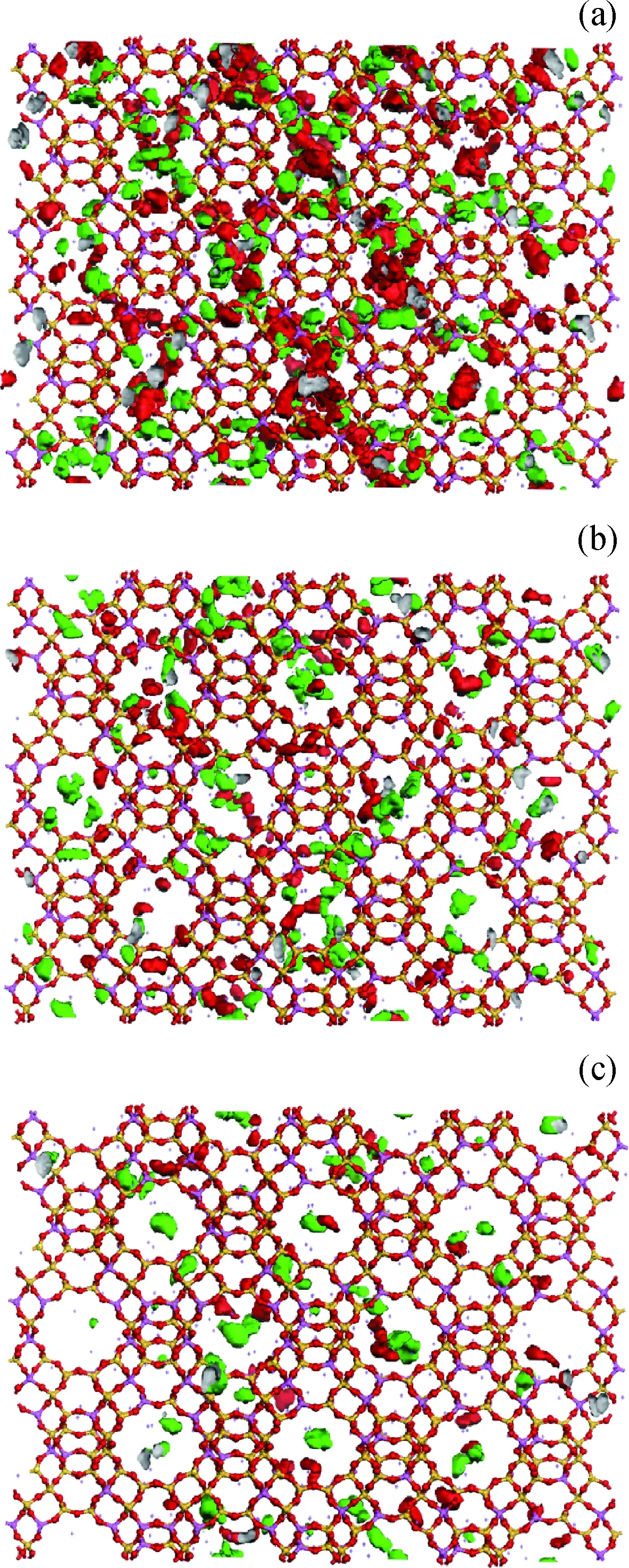

图7结果显示,随着C12H26在Y型分子筛内数量增加,Al原子周围配位的2种C原子的数量持续下降,双键碳原子的配位数由不含C12H26分子时的1.8逐步降低至0.38,异丁烷中心碳原子对应配位数则从1.17下降到0.37。双键碳原子配位数高于异丁烷中心碳原子,但其配位数下降更为迅速。分析认为,C12H26分子会覆盖活性位点,使活性位点的可接近性受限,铝原子周围2种反应组分的浓度大幅度下降。图8为不同C12H26吸附量下异丁烷与2-丁烯在Y型分子筛中的分布情况。由图8可看出,随着C12H26吸附量的增加,C4分子吸附总量下降,与2-丁烯相比,异丁烷吸附量下降较缓慢。而从分布的集中区域来看,C12H26吸附量的增加使C4分子趋于远离Al原子而集中于超笼中心区域,Al原子附近2种C原子数量均不断下降,与图7结论一致。

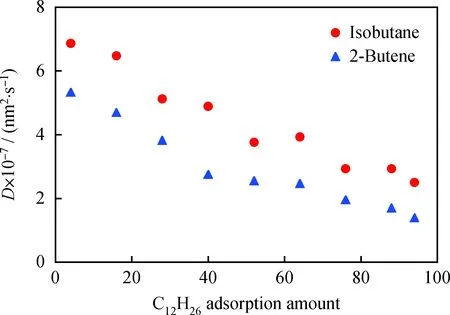

图9为Y型分子筛晶胞中吸附不同数量C12H26分子情况下,异丁烷与2-丁烯的扩散系数。由图9看到,随着分子筛孔道内C12H26分子增多,异丁烷和2-丁烯的扩散均明显受到影响,在同一数量级内扩散系数不断减小,表明长链副产物的出现对C4分子的扩散有显著影响。需要说明的是,模拟过程中并没有发现C12H26堵塞孔道的现象,但由于其扩散能力低,占据了部分通道空间,显著影响了反应物的扩散性质。综合上述研究结果,长链分子覆盖活性位点并影响了反应物的扩散性质是Y型分子筛催化剂迅速失活的主要原因。

图8 不同C12H26吸附量时Y型分子筛上异丁烷与2-丁烯的等密度图Fig.8 Density distributions of isobutane and 2-butene onY zeolite at different adsorption amount of C12H26C12H26 adsorption amount: (a) 4; (b) 52; (c) 88Green stands for isobutane, red stands for 2-butene andC12H26 is not shown and isosurfaces is 20 kg/m3.

图9 348 K时异丁烷和2-丁烯在吸附C12H26分子的Y型分子筛中的扩散系数Fig.9 Diffusion coefficients of isobutane and 2-butene onY zeolite with C12H26 molecules adsorbed at 348 K

3 结 论

针对异丁烷/丁烯烷基化反应中分子筛催化剂迅速失活的现象,采用密度泛函法、蒙特卡罗方法以及分子动力学方法系统研究了反应过程涉及到的反应物、产物以及副产物代表组分在典型分子筛催化剂Y型分子筛中的吸附传质特性。结果表明:

(1)2-丁烯与分子筛的结合能小于异丁烷,反应进料I/O值在500~1500时,分子筛内异丁烷与2-丁烯的吸附量之比较为接近1∶1,且分子筛硅/铝摩尔比越大,吸附量之比越接近1;

(2)副产物C12H26及更高碳数的分子在分子筛中的扩散系数远小于其他组分,是导致催化剂失活的关键组分;

(3)随着副产物C12H26吸附量的增大,Al原子周围双键C原子的配位数显著降低,表明活性位点覆盖是烷基化反应催化剂失活的主要原因;且随着副产物C12H26吸附量的增大,催化剂内反应物的自扩散系数也明显减小,表明吸附副产物也在一定程度上影响了反应物在分子筛内的迁移过程。

致谢:

感谢中国石油化工股份有限公司石油化工科学研究院石油化工催化材料与反应工程国家重点实验室开放基金课题对本课题的支持。