石油井口装置关键部件失效机理研究

陆海宁,马亮,雷月鑫

(中国石油集团渤海石油装备制造有限公司辽河热采机械制造分公司,辽宁 盘锦 124010)

1 石油井口装置的关键部件

组成石油井口的关键部件包括套管四通本体、套管头本体、油管头本体、套管悬挂器、上法兰、油管悬挂器、阀盖、阀体、阀座、阀板、阀杆等,以上的部件都要经过一到五道的热处理来完成。对于机械零件来说,不管任何零件关注的都是设计上合理与否,选材上在力学上是否能使设计达到满足。如果结构设计合理,力学性能也符合要求,那么就要看材料的工艺控制方面能否达到规范要求,当然,最重要的要属热处理。对于金属零部件的内部质量和机械设备寿命是否能够延长,起着关键作用的是热处理。所以,要想使石油井口装置的使用年限和质量得到一定的保证,就必须通过失效分析在热处理过程中和后续加工时出现的问题,对形成的机理以及失效的原因进行分析,通过对质量控制计划和工艺操作的流程进行合理的制定和研究,在选材、零件装配和检验、冷热加工上进行严格控制,这些做法能使石油井口装置使命寿命延长,安全性得以提高,产品不良率得到降低,并且能得到经验上的积累,同时,能使国内石油井口的制造水平得到提高,经济价值非常高。

2 阀板断裂分析

2.1 断裂原因分析

(1)通过力学性能实验发现,阀板基体材料在屈服强度、抗拉强度以及纵向冲击功方面都达不到标准技术要求。这种情况说明了阀板不论是在强度上还是断裂韧性上都很低,在热处理的过程中不能合理地控制工艺,回火时间和回火温度均达不到技术要求的标准。(2)在喷涂时,喷涂材料在工艺参数上和性能上,敷焊合金层的材料以及基体材料在弹性模量、膨胀系数等方面的参数不同,会导致大量存在残余应力。残余应力对很多方面都有影响,敷焊合金层构件精度、尺寸的稳定性,敷焊合金层的质量和厚度等,在敷焊合金层出现剥落、开裂等失效形式出现时,残余应力是主要原因之一。在喷涂时,当熔融的颗粒向基层表面喷射时,有了冲击力的辅助作用,使其层状结构得以扩展,在后续过程中,喷涂材料在不断的叠加过程中导致叠层结构的形成,绝大部分的微观缺陷会出现在层状结构中。熔滴进行快速凝固,使得具有较大拉伸状态的淬火残余应力在冷却时出现在层状结构中。(3)之所以会出现断口,是因为阀板的Ni60 敷焊合金层的存在,当裂纹在基体与敷焊合金层的界面进行扩展时,可以具体考虑为两种情况:如果有大量的缺陷存在于界面处,则会使基体与敷焊合金层不容易结合,使界面出现裂纹,最终出现界面与敷焊合金层分层的现象发生,严重时会出现剥落;如果界面的微观缺陷比较少,基体与敷焊合金层能很强的结合,那么该部位相当于是带缺口的试件,在此部位处,基体会出现应力集中的现象,使敷焊合金层的裂纹在整个基体内贯穿,最后出现断裂。(4)在敷焊合金层内有较多的析出硬质相存在,基体界面与合金层之间又有微观缺陷。高速流体对阀板导流孔的内压使得合金层出现张应力,加上合金层内残余压力的作用,应力集中产生于硬力相和缺陷部位,使敷焊合金层发生了裂纹的现象。基体材料具有相对低的冲击韧性,它的临界裂纹扩展阻力也很小,裂纹会扩展到基体界面,使阀板出现断裂的现象。

2.2 阀板断裂的改进建议

(1)将阀板基体材料的12Cr13 的热处理工艺进行改进,对工艺进行调整,之前是一淬一回,现在改为一淬两回,淬火温度大于950℃,小于1050℃,进行2h 的保温,第一次的回火温度控制在700 ~750℃,第一次保温时间还是控制在2.5h,对回火工艺进行增加,回火时间要大于650℃,小于700℃,保温时间要控制在2.5h,对材料的屈服强度、冲击功以及抗拉强度进行提高,前提是延伸率和端面收缩率得到满足的情况下。(2)将阀板敷焊Ni60 的保温温度控制在700 ~750℃,保温时间控制在1.5h,将敷焊以后的残余应力降低,使合金层析出的硬质相得以减少。

3 阀板喷涂层脱落及点蚀

3.1 脱落和点蚀原因分析

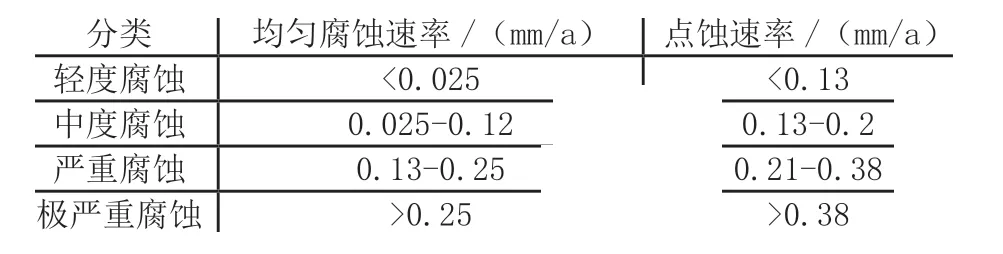

涂层的结合是物理属性的,强度约在71MPa,有微乎其微的未熔颗粒存在于涂层间,腐蚀介质由于受到高压高温以及液体环境的影响,从空隙处蔓延到涂层和基体交界的地方,从而导致腐蚀现象发生,使黏结的强度减弱,而且黏结的强度直接受到涂层腐蚀速度的影响,结合强度越高,腐蚀的速度也越快,腐蚀一般是先从局部开始腐蚀,刚开始是点蚀,后来形成坑蚀,当涂层的表面开始起泡时,就会沿着集体慢慢脱落下来。导致涂层服役条件和使用寿命出现的原因有很多,但涂层孔隙率大产生的渗透性缺陷是最重要的原因,腐蚀程度划分见表1 所示。

表1 对腐蚀程度的划分

3.2 处理建议

(1)以上工况问题的发生,要想尽量避免腐蚀现象,可以将材料等级升到HH 级,在阀板母材的选用上要使用镍基合金。而在另外一个井口的位置,由于使用的是HH 级材料等级,且H2S 和CO2的含量比现在井位的含量都要高,因此虽然已使用3 年之久,但仍然没有泄漏的现象发生。

(2)因为涂层的结合是物理属性的,当WC 粒子在受到疏松碳化钨颗粒时比较容易被分散,并且分布得更加均匀,因此更利于将涂层的孔隙率降低,将基体材料中被扩散的腐蚀介质进行降低,所以最好是使用疏松的碳化钨颗粒比较好。

4 上法兰开裂失效

4.1 裂纹形成原因

上法兰这类零件的尺寸相比较大,因此进行锻造后,刚开始冷却的过程中,法兰的心部温度比表层温度高,加上表层较大的收缩和心部的阻力,因此,在表层会产生拉应力,心部的压应力也会随着产生。冷却一直进行下去,会有如下变化发生:冷却初期,表层受到的拉应力一定程度上得到松弛,冷却的后期表层受到心部收缩较大的压应力,热应力的方向产生了较大的改变,产生了心部的压应力。

在淬火冷却后期,上法兰外层的金属比内层降温快,当外层降温后,内层依然没有冷却下来,温度还是较高,如果此时继续降温,则在内部会产生体积收缩,外部会阻碍内部,在上法兰的中心有三向拉应力的产生,在截面的中心部位会产生最大的拉应力,所以在中心部位最容易出现开裂的现象;或者在温度不均匀时,因马氏体转变而导致的组织应力,会造成上法兰锻件的冷却裂纹发生。这些冷却裂纹受到外力的作用,会更快地延展,最后出现四瓣的开裂现象。

以上所研究的上法兰,如果从淬火效果的几何尺寸方面来分析,它的中心位置在径向的外壁和内壁中心部位,同时,位于厚度方向的中心位置,也就是截面的中心部位,此部位淬火的拉应力最大的。经过日常测量和观察,我们了解到,上法兰的裂纹恰好就是从此处起源的,也就是说,淬火在冷却的后面阶段,由于三向拉应力的存在,使上法兰瞬间发生了断裂,试压诱发使之前的残余应力发生了改变。

4.2 改进建议

对于混晶带来的不良影响,可以采用更充分的锻造工艺来解决,用砂冷的方法使锻造时的冷却速度放缓。与此同时,可以对工艺进行调整,从以前的一淬一回变成一淬两回,淬火的温度要大于950℃,小于1050℃,保温时长达到6h,第一次回火的温度大于700℃,小于750℃,第一次保温的时长要控制在8h,将回火工艺增加一道,回火时间要在8h 不变。

综上所述,通过对石油井口装置的零件断口进行形貌失效的分析和研究,清楚了是因为调质工艺不科学,才使零件发生开裂,使得产品不断改进有理可依。