纳米SiO2改性苯丙乳液的制备及其疏水性能

张明晖,孙旗龄,冯裕智,许建民,唐旭东*

(1. 天津科技大学 化工与材料学院,天津市 300457;2. 天津日津科技股份有限公司,天津市 300304)

由苯乙烯、丙烯酸共聚合制备的苯丙乳液具有成膜性好,机械强度高,成本低等优点,使用苯丙乳液作为疏水涂料的基底可以扩大其使用范围[1]。通过加入纳米粒子可以改善涂料的疏水性。Fei Yang等[3]在合成的含氟丙烯酸树脂中加入纳米SiO2得到纳米复合涂层,由于SiO2向表面富集,改变了涂层的形态,提高了粗糙度,使疏水角提高。含氟硅氧烷由于含氟基团的存在,表面能低,具有疏水性,广泛应用于疏水涂料中纳米粒子的改性[4]。本工作制备了2种含氟硅氧烷,用于纳米SiO2改性,并与苯丙乳液共混得到纳米复合涂料,通过旋涂法制备了涂层,研究了其表面结构与性能。

1 实验部分

1.1 主要试剂与仪器

甲基丙烯酸十三氟辛酯,纯度≥98%,哈尔滨雪佳氟硅化学有限公司;γ-氨丙基三乙氧基硅烷(KH550),纯度≥98%,济南国邦化工有限公司;γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(KH560),纯度99%,道康宁公司;苯丙乳液,固体质量分数48%,广州穗欣化工有限公司;纳米SiO2,分析纯,粒径20 nm,山东西亚化学工业有限公司。KQ5200B型超声波清洗器,昆山舒美超声仪器有限公司;TG16G型台式高速离心机,湖南凯达科学仪器有限公司。

1.2 含氟硅氧烷的合成

取2.00 g甲基丙烯酸十三氟辛酯置于三口烧瓶中,加入1.10 g KH550,氮气保护下于55 ℃搅拌反应19.0 h,反应结束后冷却至室温,得到含氟单硅氧烷;取1.55 g含氟单硅氧烷加入0.59 g KH560,氮气保护下于55 ℃搅拌反应4.0 h,反应结束后冷却至室温,得到含氟双硅氧烷。反应方程式见式(1)。

1.3 改性纳米SiO2的制备

将纳米SiO2与体积分数为95%的乙醇溶液以质量比为1∶20加入到三口烧瓶中,室温条件下搅拌20 min,超声处理20 min,然后分别加入体系质量3%的含氟单硅氧烷和含氟双硅氧烷,调节pH值至3,于70 ℃磁力搅拌4.0 h,离心,100 ℃烘干,研磨成粉末,得到改性纳米SiO2,分别记作F1-SiO2和F2-SiO2。

1.4 改性苯丙乳液的制备

取相同质量的SiO2,F1-SiO2,F2-SiO2分别置于单口烧瓶中,加入蒸馏水稀释成不同比例,室温条件下搅拌10 min,超声处理10 min,再加入不同质量的苯丙乳液,使苯丙树脂质量分数为4.3%,室温条件下搅拌10 min,得到改性苯丙乳液。

1.5 涂层的制备

用丙酮和去离子水对玻璃片进行超声清洁处理,去除玻璃表面的油污和氧化物。将制备的改性苯丙乳液,采用旋涂法均匀涂覆在玻璃片表面,室温条件下放置5 min,于150 ℃固化0.5 h,冷却到室温,得到涂层。

1.6 测试与表征

傅里叶变换红外光谱(FTIR)分析采用Bruker公司的Vector22型傅里叶变换红外光谱仪测试;核磁共振氢谱(1H-NMR)采用Bruker公司的AMX-400型核磁共振波谱仪测试;涂层表面形貌分别采用日本电子株式会社的JEOLLSM-6380型扫描电子显微镜及美国布鲁克公司的Multimode8型原子力显微镜观察;涂层表面的化学成分采用英国牛津仪器公司的X-MaxN20型X射线能谱仪测试;接触角采用上海中晨公司的JC2000C型接触角测量仪测试。

2 结果与讨论

2.1 含氟单硅氧烷和含氟双硅氧烷的结构表征

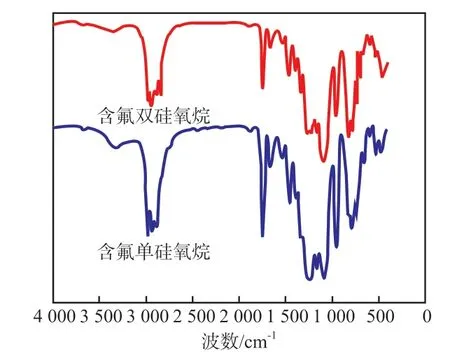

从图1可以看出:3 093,1 640 cm-1处已没有C=C的伸缩振动和弯曲振动峰,3 321,1 540 cm-1处为N—H的伸缩振动和弯曲振动峰,说明甲基丙烯酸十三氟辛酯与KH550反应生成了含氟单硅氧烷。从图1还可以看出:3 340 cm-1处为O—H的伸缩振动吸收峰,2 842 cm-1处为甲氧基C—H的伸缩振动峰,3 321,1 540 cm-1处N—H的伸缩振动峰和弯曲振动峰已不明显,说明含氟单硅氧烷与KH560反应生成了含氟双硅氧烷。

图1 含氟单硅氧烷与含氟双硅氧烷的FTIRFig.1 FTIR of fluoromonosiloxane and fluorodisiloxane

从图2可以看出:含氟单硅氧烷的谱线中,化学位移(δ)为4.41(1H,—OCH2—),4.11~3.59 [6H,Si(OCH2CH3)3,—OCH2—],2.88(1H,CH2CF2),2.73~2.64(1H,CH2CF2),2.53[3H,CH2NH,CH(CH3)C],1.96(1H,—NH—), 1.72~1.46(2H,SiCH2CH2),1.33~1.02[10H,Si(OCH2CH3)3,CH(CH3)C)],0.78~0.49(2H,—Si—CH2—),5.87处有较弱的—CH=CH2位移峰,说明产物中仍残留少量甲基丙烯酸十三氟辛酯,通过峰面积计算发现,甲基丙烯酸十三氟辛酯与KH550的反应程度为91%。含氟双硅氧烷的谱线中,δ为3.62~3.50[9H,Si(OCH3)3],2.80(1H,—OH),1.30~1.06[12H,Si(OCH2CH3)3,CH(CH3)C)],0.74~0.55(4H,Si—CH2,Si—CH2)。这说明含氟单硅氧烷的仲氨基完全与KH560中的环氧基反应。

图2 含氟单硅氧烷与含氟双硅氧烷的1H-NMRFig.2 1H-NMR spectra of fluoromonosiloxane and fluorodisiloxane

2.2 纳米SiO2结构表征

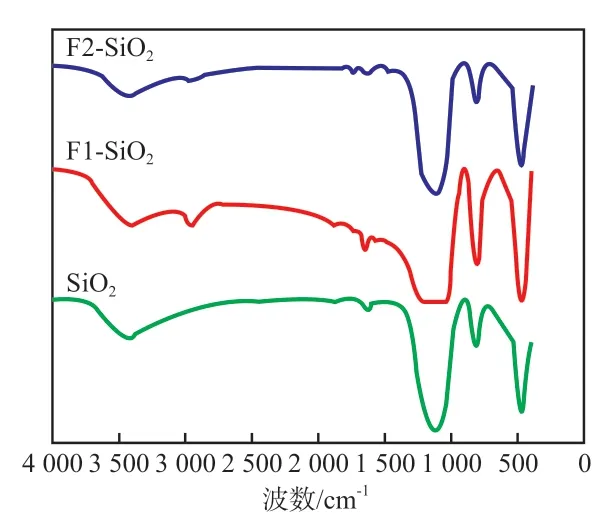

从图3看出:与未改性的纳米SiO2相比,F1-SiO2中,2 977,2 939 cm-1处为C—H不对称和对称伸缩振动吸收峰,1 459 cm-1处为C—H变形振动吸收峰,1 736 cm-1处为C=O伸缩振动吸收峰,1 546 cm-1处为N—H弯曲振动吸收峰。从图3还看出:F2-SiO2中1 546 cm-1处N—H弯曲振动吸收峰消失,850~980 cm-1的Si—O弯曲振动吸收峰增强,说明F2-SiO2表面形成纳米空间结构[9]。1 289~1 100 cm-1的C—F伸缩振动峰与C—O振动峰重叠[2]。

2.3 SiO2用量对涂层疏水性能的影响

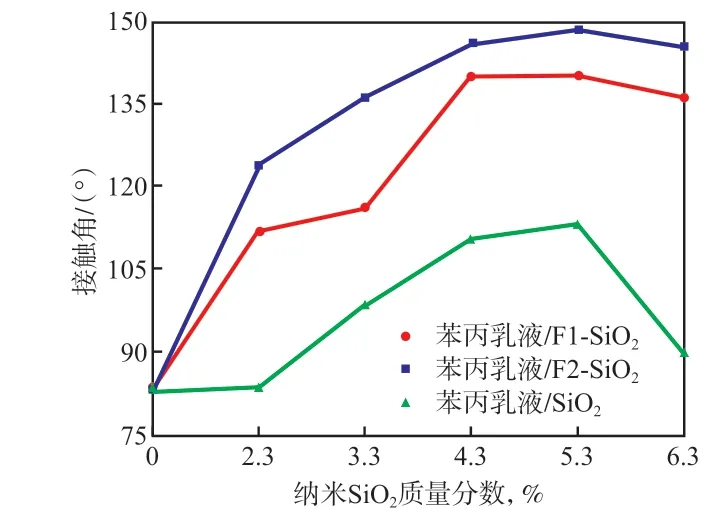

从图4可以看出:随着改性纳米SiO2用量的增加,接触角先增大后减小,这是因为纳米SiO2用量不同,在基底表面构造的粗糙度不同,粗糙度越高,接触角越大。苯丙乳液/未改性SiO2涂层表面疏水性较差,玻璃表面水接触角最高为113.2°;而苯丙乳液/F1-SiO2涂层的玻璃表面水接触角为140.2°,是因为氟碳链降低了涂层的表面能,使接触角提高。苯丙乳液/F2-SiO2涂层接触角大于苯丙乳液/F1-SiO2涂层接触角,为148.4°,表现出高度疏水。这是因为含氟双硅氧烷的结构可以固定氟碳链的方向,促进氟碳链向表面最外层迁移,且使涂层具有多层结构,使表面疏水性提高。

图3 SiO2,F1-SiO2和F2-SiO2的FTIRFig.3 FTIR of F1-SiO2 and F2-SiO2

图4 SiO2用量对涂层接触角的影响Fig.4 Amount of SiO2 as a function of contact angle of coating

2.4 纳米SiO2改性苯丙乳液涂层的微观形貌

从图5看出:未改性纳米SiO2团聚在一起,分散不均匀,粗糙度较小;经过含氟单硅氧烷改性后的F1-SiO2在玻璃表面形成了规则、均匀粗糙结构,有效减少了团聚,形成微米尺度上的粗糙结构;苯丙乳液/F2-SiO2涂层表面凹凸不平,形成了多尺度的微纳米粗糙结构,增大了表面粗糙度,出现的纳米级孔隙有利于限制空气,微纳米双重网络结构使水滴无法润湿固体表面[5]。

2.5 纳米SiO2改性苯丙乳液涂层的能谱分析

从表1可以看出:与苯丙乳液/F1-SiO2涂层相比,苯丙乳液/F2-SiO2涂层中氟元素含量显著增大,硅元素含量下降;相同质量条件下,含氟双硅氧烷比含氟单硅氧烷氟原子含量少。基于扫描电子显微镜和能谱分析,说明含氟双硅氧烷在改性SiO2的同时,自身的硅氧烷水解交联,除了在SiO2表面自身偶联形成Si—O—Si的纳米粗糙结构,还可以通过位阻效应固定氟化链的取向(见图6),促进氟化基团向表面富集,改变化学基团的分布,提供必要的低表面能。进一步说明使用含氟双硅氧烷可以同时降低表面张力与表面能,能在SiO2上形成致密交联的疏水层[6-7]。

表1 涂层表面元素含量Tab.1 Element contents in coating surface

图6 苯丙乳液/F2-SiO2涂层原理Fig.6 Principle of F2-SiO2/styrene-acrylic emulsion coating

2.6 纳米SiO2改性苯丙乳液涂层的原子力显微镜分析

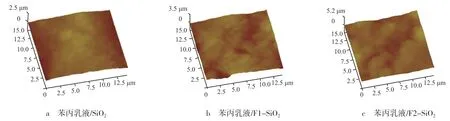

涂层尺寸为14 μm×14 μm。从图7可以看出:苯丙乳液/SiO2与苯丙乳液/F1-SiO2玻璃表面涂层粗糙度相差不大。由软件测得表面粗糙度从247 nm提高到283 nm。表面出现的凸起可能是由氟碳链的相分离和迁移引起的[8]。苯丙乳液/F2-SiO2表面粗糙度增加到344 nm,这主要归因于含氟双硅氧烷自身偶联形成的纳米粗糙结构,形成的凹陷可以有效地限制空气[9]。原子力显微镜照片进一步证实二元微纳米结构的形成。3种原子力显微镜照片也与扫描电子显微镜照片一致。

图7 不同涂层表面的原子力显微镜照片Fig.7 AFM images of different coating surfaces

3 结论

a)合成了含氟单硅氧烷与含氟双硅氧烷,并对纳米SiO2改性,再与苯丙乳液共混得到纳米SiO2改性苯丙乳液,采用旋涂法制备了纳米SiO2改性苯丙乳液涂层。

b)与苯丙乳液/F1-SiO2涂层相比,苯丙乳液/F2-SiO2涂层既形成了微纳米粗糙结构,又通过位阻效应使表面氟原子含量增多,从而提高了疏水性。苯丙乳液/F2-SiO2涂层水接触角可达148.4°。