基于落球实验的冰箱钢板门护板优化设计与分析

程旺,张谷峰,王海波,常见虎

(合肥美的电冰箱股份有限公司,安徽 合肥 230601)

0 引言

冰箱运输中由于包装防护不足、夹持机未定期校核、仓储运输不规范、人工作业变数大等问题的存在,导致冰箱受跌落或异物冲击时外观损伤,直接影响到产品的开箱合格率和损坏率。钢板门的磕碰与划伤是钢板门冰箱外观损伤的主要问题,以美的公司(以下简称“公司”)某款对开门冰箱的统计数据为例:正面不良占比66%,棱边不良占比23%,角部占比11%。因此,须重点提高门护板的正面防护能力。而实际生产中,为降低制造成本,门体防护板需设置多种减料孔,其几何形状和分布情况也会对门护板的防护性能产生重要影响。传统的“设计-实验-再设计”循环方法,因实验数据量有限,很难在测试结果中分析失效原因[1]。有限元仿真可有效避免上述问题[2],采用冰箱包装仿真分析的方法,可有效模拟冰箱受异物冲击时的变形及受力情况,快速判断各参数对防护性能的影响,为结构优化及护板标准化提供理论依据。公司前期委托华南理工大学对冰箱常用材料进行力学性能测试[3-5],为提高冰箱有限元分析精度提供了基础[6]。基于此,本文重点对测试冰箱正面防护能力的落球实验进行仿真研究。

1 有限元模型建立

实验室落球实验主要采用2 kg 的钢球从1 m高度随机跌落在箱体表面,来模拟冰箱受楼梯或异物正面集中冲击时的防护性能,示意图如图1(a)所示。在正面落球实验时,箱体等其他结构通过门封对门体起支撑作用,采用如图1(b)所示的单门进行落球测试,防护效果与整机测试所得相同。因此,仿真建模时可以只保留小球、门封、门体、护板、瓦楞纸等部分结构,其他部件予以忽略。隐藏瓦楞纸网格的仿真模型如图1(c)所示,其中:门上下端盖、内胆、门板等薄壁结构使用壳单元离散,网格数约10 万个;聚氨酯泡层采用实体单元,网格数约66万个;因泡层与周边部件有很好的粘接作用,一般很少出现脱粘的情况[7],特使用点对点的梁单元连接泡层与周边部件单元,用以模拟上述粘接作用,梁单元网格数量约6 万个。单元的总体目标尺寸为8 mm,根据护板厚度和小球直径大小将其目标尺寸调整成4 mm,并按照公司《冰箱包装跌落仿真标准》校准网格质量。

图1 落球实验与仿真模型

由于落球分析是个复杂的过程,涉及材料非线性、接触非线性以及几何非线性,一般采用显示积分算法进行求解[6]。仿真模型中涉及的材料有DX51D 镀锌门板,HIPS 内胆,ABS 端盖,PU 聚氨酯泡层、EPS 护板(聚苯乙烯泡沫),瓦楞纸等,相关材料由华南理工大学通过万能材料试验机,液压高速拉伸机,落锤式冲击试验机等设备获取,并建立材料数据库,详细可见相关论文[3-5]。材料参数包括DX51D,HIPS、ABS 等材料在中低应变率下的材料性能数据,PU 聚氨酯泡层及不同密度的EPS 护板在不同速度下的冲击时程曲线,位移时程曲线和应力应变曲线等特性参数[3]。部分常用材料参数如表1 所示。其中EPS 护板的密度对其防护性能有重要影响,一般密度越大,防护性能越好,受二次冲击时防护性能衰减也越小。综合考虑护板的制造成本和防护性能,公司采用22 kg/m3的EPS 作为基材(简称EPS22)。

表1 材料参数

为提高计算效率,计算时可忽略小球自由下落过程[8]。根据速度v,重力加速度g 和自由落体高度h 之间的关系式v= 2gh,求出小球从1000 mm的高度自由落下,与包装箱接触瞬间的冲击速度为4427 mm/s。

2 防护性能对比

为验证瓦楞纸、EPS 护板对门体的保护性能,进行以下落球实验及仿真分析,内容包括:

(1)无防护:分析门体在无防护状态下,落球对门体造成的冲击;

(2)瓦楞纸:分析只有瓦楞纸保护下,落球对门体的造成的冲击,得出瓦楞纸的保护性能。仿真模型未考虑瓦楞纸被小球击穿破裂情况;

(3)EPS 护板:分析只有EPS 护板保护下,落球对门体的造成的冲击,得出EPS 护板的保护能力;

(4) 瓦楞纸和EPS:分析落球冲击时瓦楞纸和EPS 护板对门体的共同防护作用。

上述部分实验结果如图2 所示,图中无防护门板受落球冲击后变形明显;单独使用瓦楞纸防护,门板变形面积和凹瘪深度均有所减小,但变形仍明显可见;单独使用20 mm 厚的EPS22 护板,以及护板与瓦楞纸复合使用,门板受小球冲击后无人眼可见变形。

图2 实验门板变形图

冲击类分析一般采用应力、应变、位移等参数作为判定标准。因落球实验以是否有人眼可见变形为判断依据,采用应变作为判定标准更能反映实际情况。公司《冰箱包装跌落仿真标准》根据不同的实验指定不同的判断标准,其中规定落球实验中金属件最大塑变小于0.1%时,等同无人眼可见变形。上述分析所得门板塑变云图如图3 所示,图中塑变值大于0.1%设置为红色,相应状态下门板最大塑变值如表2 所示。从中可知,门体无防护,门板发生塑性面积最大,变形明显,人眼可见;单独使用瓦楞纸防护,门板发生塑变面积和深度有所减小,但仍有人眼可见变形;单独使用20 mm 厚的EPS 护板防护门体,门壳虽有一定变形,但变形不明显,人眼不易察觉。瓦楞纸和护板复合使用,门板无塑变,可以对门板提供有效防护。分析结果与实验结果一致,因此,可以得出仿真模型的可靠性较好。

图3 门板塑变云图

表2 不同防护状态下门板最大塑变值

3 落球点对防护性能的影响

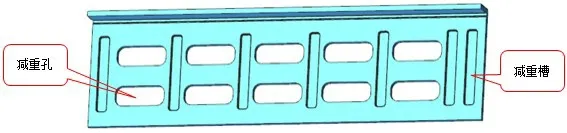

由于小球的随机跌落无法控制落球点的位置,因此,需要考虑护板的各结构对防护性能的影响。以图4 所示的某护板为例,其正面设有减重槽和减重孔,为保证落球点在任意位置都能通过落球试验,需对落球点在减重槽和减重孔内部及周边时进行重点分析。

图4 护板结构图

3.1 减重槽的影响

图4 所示的护板在厚20 mm 的基材上设有10 mm 深的减重槽。当小球落到减重槽区域时,其防护性能与平面区域有明显差异。分析以小球落点在减重槽侧壁为原点,向减重槽偏移为负,反向偏移为正。因减重槽宽度仅为40 mm,分析在偏距在正负20 mm 区间,每5 mm 计算一次。将仿真分析所得各偏距下门板最大塑变值进行整理,可得表3。落球点在减重槽内部及周边,各偏距下的门板最大塑变值均小于0.1%。在厚20 mm 的基材上设置宽40 mm,深10 mm 的减重槽,可通过落球测试。门板在进行相关实验后,人眼所见落球点表面与未测试区域相同,不再赘述。采用增大减重槽的深度和宽度来降低生产成本,涉及扑倒测试和斜面冲击测试,研究量巨大,另文阐述。

表3 减重槽区域各偏距下的门板最大塑变值

3.2 减重孔的影响

已有落球实验结果表明,当小球落在减重孔内部,门板将有明显凹瘪。因此,需对落球点在减重孔周边及减重孔内部进行详细分析。

3.2.1 减重孔侧边偏距的影响

现有护板设计方案减重孔宽80 mm,为分析落球点在减重孔周边或内部时减重孔对门板防护性能的影响,仿真分析以小球落点在减重孔侧边为原点,向减重孔偏移为负,反向偏移为正,仿真过程中每5 mm 计算一次,偏距定在正负40 mm 区间,从而得出门板塑变趋势。图5 给出了偏距标注方法及仿真所得部分偏距下门板的塑变云图,其中设置塑变值大于0.1%显示为红色。从图中可知:小球落在减重孔内部,偏距越大,塑变区域越大。

图5 减重孔侧边偏距标注方法及门板塑变云图

表4 给出了各偏距下仿真所得门板最大塑变值,落球点在减重孔内部时,当偏距小于5 mm 才能通过跌落测试;偏距在5 至40 mm 区间时,门板将有人眼可见塑性变形,且偏距越大,变形越明显;落球点在减重孔周边实体区域,护板可有效防护门板。

3.2.2 减重孔宽度的影响

减重孔的宽度,直接决定小球落在减重孔内部时,护板是否能够提供有效缓冲。分析以减重孔宽度为变量,在20 mm 至80 mm 区间每5 mm 计算一次,小球落在减重孔中间。部分宽度下门板的塑变云图如图6 所示,图中塑变值大于0.1%显示为红色。

图6 各减重孔宽度下的门板塑变云图

根据图6 和表5 可知,门板发生塑变区域和塑变值与减重孔宽度成正比,宽度越小,发生塑变面积越小,塑变值也越小,直至未发生塑变。

表4 减重孔顶端各偏距下的门板最大塑变值

表5 减重孔宽度对门板塑变值的影响

4 仿真结果分析与优化设计

优化方案以降低减重孔宽度为出发点,使得落球点在减重孔内部任意位置时,均有一部分护板起到缓冲作用。对表5 计算结果进行分析:

(1) 原方案减重孔宽为80 mm,当落球点在减重孔内偏距10 mm 时,只有减重孔右侧护板提供缓冲作用,如图7(a)所示的;

(2) 图7(b)所示的减重孔宽为35 mm,落球点在减重孔内偏距同样是10 mm,此时减重孔左右两侧护板均提供缓冲作用,优于80 mm 宽减重孔的受力分布。同时,此工况下门板塑变0.01%,低于0.1%的许用塑变值。

(3)图7(c)给出了减重孔宽35 mm 时,忽略右侧护板受压时对小球的水平推动。根据计算,当减重孔右侧护板下压9.5 mm 后,左侧护板开始与小球接触,此时小球最低点离门板还有10.5 mm 间距。随着小球进一步的下压,减重孔左右两侧护板同时承受落球的冲击力。

图7 偏距-10 mm护板受力区域图

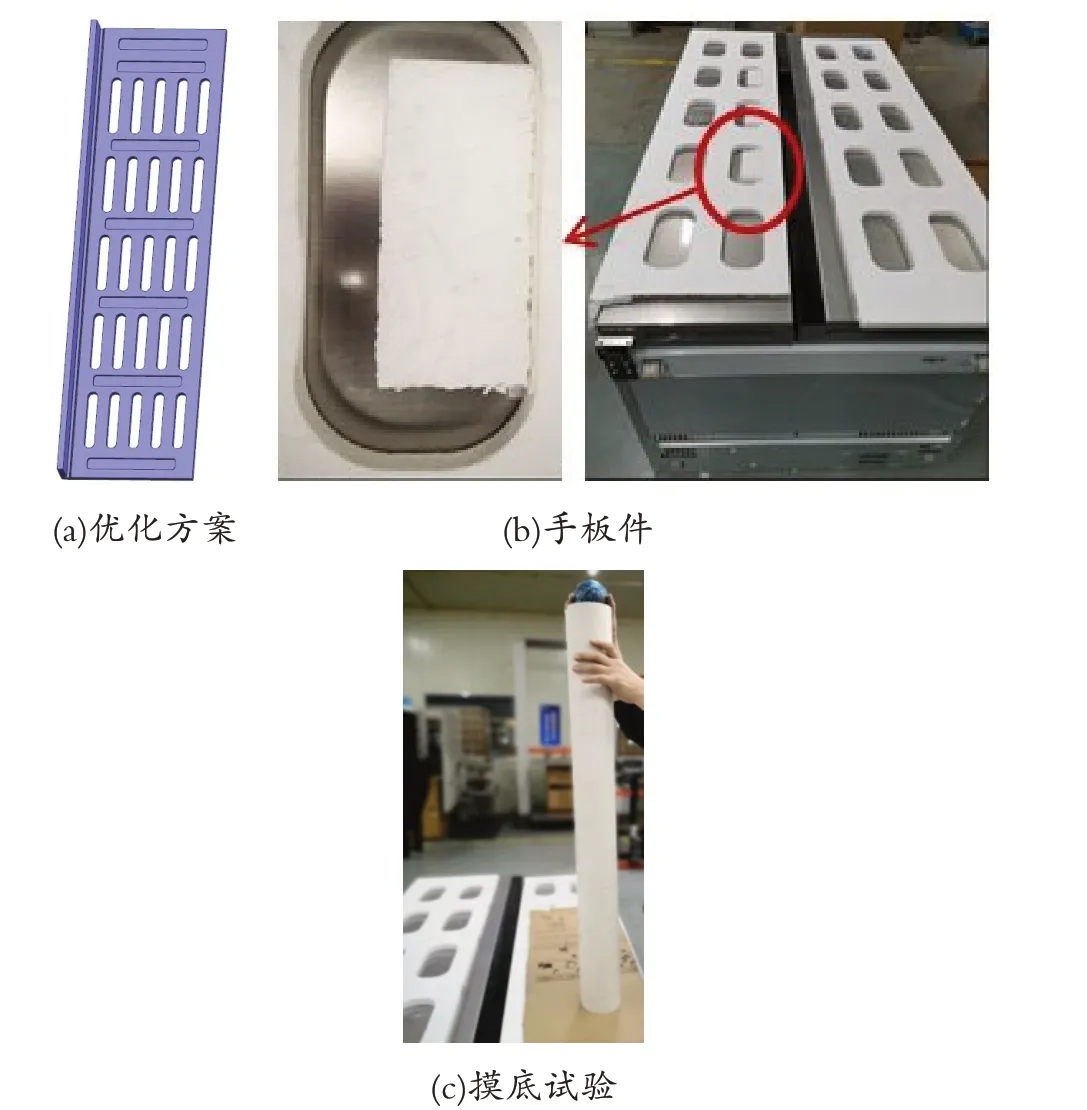

经分析计算得知,护板减重孔宽为35 mm 时,在各偏距的落球冲击下,门板最大塑变均低于0.1%,可对门体提供有效保护。因此,确定优化方案减重孔宽35 mm。

护板原设计方案如图4 所示,减重孔宽80 mm,5 排2 孔布置;将此护板减重孔宽度优化成35 mm,同时采用5 排5 孔布置,得图8(a)所示的优化方案。护板原方案重279 g,优化方案重272 g,减重7 g,达到优化方案不得重于原方案的要求。为快速验证方案可行性,将一定宽度的同密度切割件粘在减重孔一侧,切割件和减重孔另一侧相距35 mm,制作成图8(b)所示的手板件。为保证落球点的准确,在摸底试验中,引入图8(c)所示长1000 mm 的塑料管起导向作用;实验只选取部分瓦楞纸以便于观察定位。经实验发现,手板件可以顺利通过落球实验,由此证明,此护板的优化方案有效。

图8 优化方案及摸底试验

在不增加护板重量的基础上,进一步降低减重孔宽度,须增加每排减重孔的数量,从而减少减重孔之间的物料,导致此处易发生断裂。优化前须咨询相关结构设计及生产人员,讨论断裂问题。上述减重孔宽35 mm ,采用5 排5 孔布置的优化方案可满足要求,已进入落地转化阶段。

5 结论

针对冰箱在运输中门体受损的主要原因,本文结合试验结果,首先建立了冰箱门体和部分外包装的有限元模型,对比分析了门体在无防护、只有瓦楞纸防护、只有EPS 护板防护、瓦楞纸和护板共同防护等4 种情况下,钢板门受落球冲击时门板塑变情况,并与相关实验进行对比,证明此仿真模型的准确可靠。其次,对影响护板缓冲性能的两个结构减重槽和减重孔进行仿真分析,结果表明减重槽结构设计合理,可对门板提供有效保护;当减重孔宽度大于35 mm 时,门板将受落球冲击变形,确定减重孔宽度的最优值为35 mm。最后根据分析结果对某护板进行结构优化,给出设计方案,并通过手板验证优化方案的合理性,为后续护板标准化提供理论依据。