切顶卸压自成巷开采新技术应用研究

张连刚,韩甲业

(1.山东肥矿技师学院,山东 肥城 271600;2.应急管理部 信息研究院, 北京 100000;3.山东能源肥矿集团 安全技术培训中心,山东 肥城 271608)

0 引言

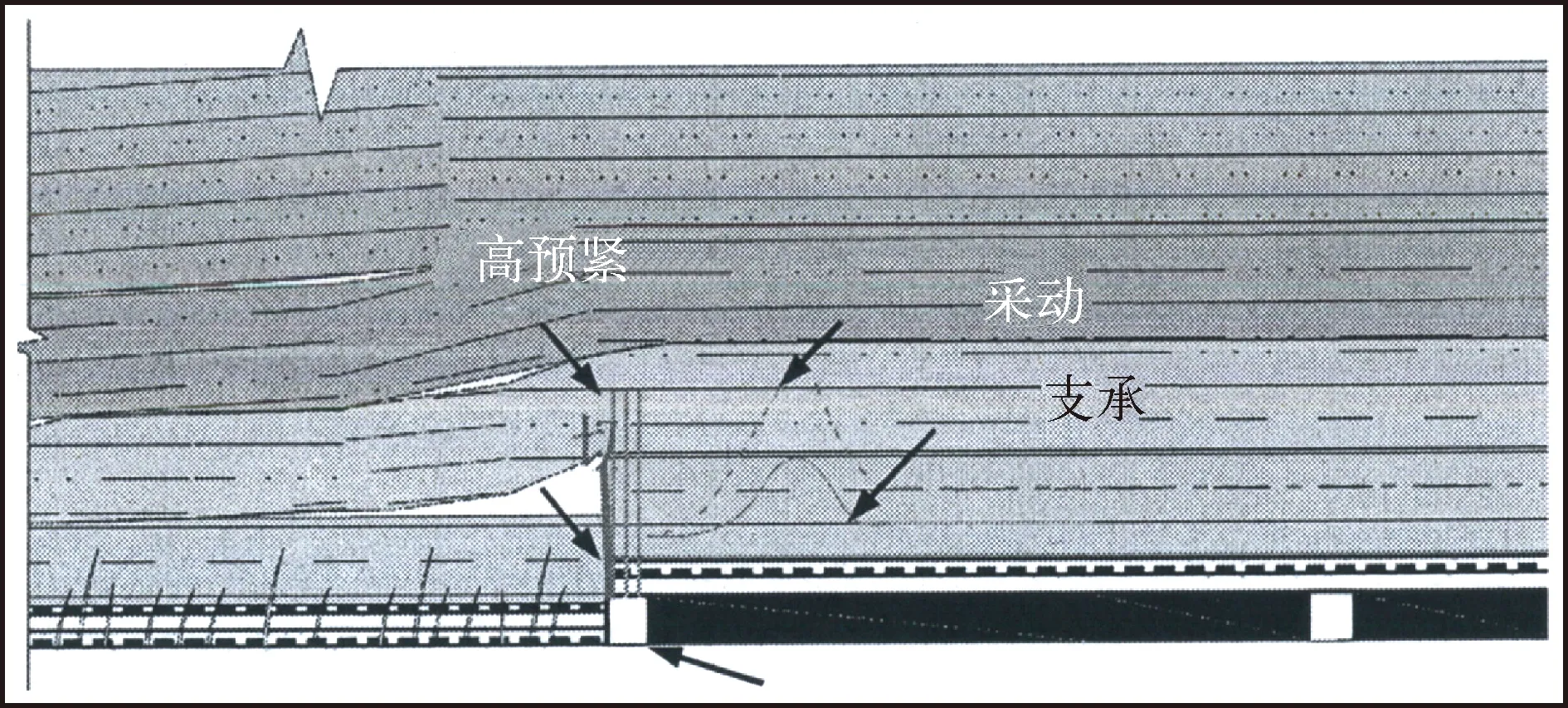

沿空留巷无煤柱开采技术由于充填岩柱及巷道稳定性控制问题难以解决,严重制约了该技术的应用及推广[1]。采用切顶卸压可切断顶板的应力传递[2],使顶板按照设计位置准确切断下落,避开了采空区侧受开采动压的影响,保持了煤体的完整性,提高了煤炭能源的开发利用率。新形成的巷道处于矿山压力的卸压区,解除了高应力的威胁,节省了传统的沿空留巷高强度充填物质材料,降低了施工强度和工程量,减小了巷道变形量[3]。切顶卸压自成巷无煤柱开采新技术[4]是在回采巷道将要形成的采空区侧根据工程地质条件下,采用打眼爆破方式、定向预裂等手段,缩短顶板悬臂梁的长度,降低了煤岩体应力集中程度,减少采空区侧煤体受到回采动压的影响。上一个工作面回采后,顶板沿预裂位置滑落形成巷帮,该巷道作为下工作面的运输巷,其所受矿山压力大大减少,能满足下一个工作面使用期间的巷道稳定性要求(如图1所示)。切顶自成巷的关键技术及其参数主要由横阻大变形锚索补强技术、顶板预裂切缝技术和巷道临时支护技术,确保顶板顺利切落,保障巷道的稳定。

图1 切顶卸压自成巷示意图

1 生产概况

双合矿井地层自下而上发育有奥陶纪马家沟群八陡组,石炭—二叠纪月门沟群本溪组、太原组、山西组,二叠纪石盒子群,侏罗系,白垩系,新近系,第四系。矿井地质构造复杂程度为中等类型,矿区总的构造特点是以宽缓褶皱为主,伴生有一定数量的断层。矿井地质构造复杂程度为中等类型。地层走向北东5°,向南折转近东西,地层平缓,倾角5°~20°,一般小于15°,沿走向及倾向派生次一级小褶曲或波状起伏。井田内褶皱构造简单,老砦向斜为矿区内主要褶皱,向斜轴南东方向抬起消失,两翼分别被DF18、DF20相切,轴部形成地堑,西南浅部又伴生次一级波状起伏,使区内褶曲复杂化[5]。

2 横阻大变形锚索补强技术

根据煤矿工作面正常接替顺序,在施工普通锚索的基础上施工恒阻大变形锚索补强加强支护[6],为了保证切顶过程和回采周期来压期间巷道的稳定性,使恒阻锚索充分发挥其支护性能,并避免预裂爆破和顶板跨落对其造成的影响,恒阻锚索的长度一般要大于预裂切缝爆破高度超过2 m,并确保错固端位于较稳定岩层内(即老顶中)。恒阻大变形锚索使用恒阻器实现恒阻,铅垂布置方式,胶带顺槽共布设三列恒阻大变形锚索,第一列恒阻锚索距回采侧煤帮600 mm,排距900 m。相锚索之间使用W型钢带搭接,第二列恒阻锚索距回采帮1650 mm,排距1800 mm,第三列恒阻锚索沿巷道中线布置(距回采帮2500 mm),排距1800 mm。恒阻大变形错索托盘规格为300×300 mm,厚度为16 mm,为配合恒阻器安装,需对托盘进行扩孔施工,扩孔直径100 mm,W型钢带长3300 mm,厚度3 mm,每根钢带连接四个锚索,相钢带之间通过锚索安装孔的搭接相连,托盘及钢带规格和钢带搭接如图2所示。

图2 恒阻锚索托盘、钢带规格和搭接图

3 顶板预裂切缝技术

回采巷道采用双向聚能预裂爆破技术,规定区域内炮眼按照设定方案施工完毕后,炸药成功起爆后,由于横阻大变形锚索补强炮孔围岩在非设定方向上均匀受压,而在设定方向上集中受拉,依靠岩石抗压怕拉的特性,使整齐原始压力状态岩石按设定方向拉裂成型,从而实现岩体按设定方向张拉断裂直线状态断裂。预裂切暗钻孔深度与采高、顶班沉及底板鼓起量有关[7],通过如下公式确定:

ΔH裂=(ΔH煤-ΔH下-ΔH鼓)/(K-1)

(1)

式中,ΔH煤为工作面采高,m;ΔH下为顶板下沉量,m;ΔH鼓为底板鼓起量,m;K为破碎系数,1.3~1.5。

根据顶板岩性,设计要求聚能管安装于爆破孔内,严格按照现场岩石地质条件确定每孔聚能管数量以及装药方式,必要时可以调整每孔数量,采用专业设备将爆破孔用炮泥封孔,达到合格标准要求并且封孔长度不小于1.5 m。胶带顺槽顶板预裂爆破需至少超前工作面50 m进行预裂切缝爆破,根据取得的参数和采动超前压力数据资料,及时调整预裂切缝爆破钻孔的参数[8]。

4 巷道临时支护技术

4.1 超前支护

工作面超前采动影响区的范围为煤壁前方0~30 m,受工作面顶板采动压力影响需对巷道进行超前加强支护,确保巷道不被矿山压力破坏,顺利实现服务期限内正常行人、通风和运输要求。结合工作面现在采用无煤柱自成巷技术[9],此时工作面胶带顺槽超前支护30 m采用‘单体支柱’加‘铰接顶梁(π型梁)’进行巷道的超前支护,即为“一梁四柱”,第1列单体支柱距回采帮800 mm,第2列单体支柱距第1列单体支柱800 mm,第3列单体支柱距第2列单体支柱800 mm,第4列单体支柱距第3列单体支柱1600 mm,单体支柱排距均为1000 mm。

4.2 架后临时支护

工作面采后影响区的范围为架后0~200 m,工作面正常推采后顶板岩石垮落会对巷道顶板岩石产生摩擦,引起巷道岩石下坠破坏了原因状态,巷道受动压影响压力较大[10]。根据工作面生产技术需求,对滞后工作面临时支护主要采用“一梁四柱”的方式,即 ‘单体液压支柱’加‘x型钢梁的联合支护形式’,切缝侧第1列单体支柱距回采帮800 mm,第2列单体支柱距第1列单体支柱800 mm,第3列单体支柱距第2列单体支柱800 mm,第4列单体支柱距第3列单体支柱1600 mm,单体支柱排距均为800 mm。为了防止采空区的矸石蹿入巷道,采用 ‘钢筋网’加 ‘可伸缩U型钢’进行挡矸支护。

为防止采空区矸石蹿入巷道,需要在支架侧沿切缝线挂设钢筋网,钢筋网一端与巷道顶部金属网搭接,另一端与底板接触。钢筋网采用直径为6 mm的钢筋焊接网,钢筋网与钢筋网之间搭接宽度不小于200 mm,并用铁丝捆扎。若出现较漏矸,应及时在漏矸处补打钢筋网或增添菱形铅丝网加强挡矸支护。可伸缩36U型钢采用上下两节36U型钢搭接,采用两副卡揽连接,搭接长度1200 m,卡揽上下沿距U型钢搭接端头各200 mm,并保证U型钢之间搭接。为保证挡矸支护结构的稳定,36U型钢棚埋入底板以下不少于300 mm。两根36U型钢卡揽固定搭结形成可伸缩挡矸U型钢,为增加可伸缩挡矸U型钢整体挡矸强度,可伸缩挡矸U型钢之间采用连杆连接,根据现场工程实际情况,遵守工作面有关的防灭火和防漏风设计及措施。待工作面推过后,及时在工作面支架爆破切缝侧进行挡矸支护,在靠近采空区侧,先铺设两层钢筋网,风筒布布置在钢筋网夹层内,后架设U型钢。风筒布上下各超出30 cm,超出部分分别固定到顶底板,并进行有效封闭,风筒布搭缝处宽度30 cm,固定后亦进行封闭处理,现场应用如图3所示。

图3 可伸缩U型挡矸结构及挂布图

4.3 成巷稳定区

成巷稳定区的范围需根据矿压监测数据确定,一般为架后200 m,当留巷段受采动影响很小,顶底板移近量及顶板锚索受力趋于稳定时可认为该区域顶板已趋于稳定状态,并得出成巷稳定区范围[11]。稳定区内可将临时支护单体撤掉,可逐步回撤巷内临时支护单体支柱和π型钢梁。回撤顺序:①根据现场监测结果,巷道基本稳定后,可采用“隔一排,撤一排”的方式回撤单体液压支柱和切顶护帮支架。②采用“隔一排,撤一排”的方式回撤后,若回撤区域连续三天内的顶板下沉速率小于3 mm/d,可采用“隔一排撤两排”的方式继续回撤巷内临时支护的单体液压支柱;若回撤区域连续一周内的顶板下沉速率小于1 mm/d,可回撤剩余全部单体液压支柱。③最后,全部回撤完成后,留巷巷道顶板主要依靠恒阻锚索和可伸缩29U型钢进行挡矸支护。根据巷道围岩运动状态、矸石压实密实度、留巷段瓦斯监测及通风风量监测情况保证巷道不向采空区进行漏风。

5 结论

(1) 切顶自成巷的三个关键技术互为支撑、互为因果,其中横阻大变形锚索补强技术实现预留巷道切顶前的加强支护,顶板预裂切缝技术可保证顶板按照预定位置垮落,巷道临时支护技术可保障切顶后的巷道稳定。

(2) 切顶卸压自成巷开采技术可实现四个经济技术目标:形成一套逻辑严密的切顶卸压无煤柱自成巷开采技术;切顶卸压自成巷技术有效降低了顶板预裂切缝影响范围内工作面顶板来压强度;切缝能使顶板充分垮落、对巷道顶板扰动最小,采空区充填密实;有效降低矿井掘进成本。