基于MSP430F5438的智能矿压监测仪的应用研究

郭书英

(华北科技学院 计算机学院,北京 东燕郊 065201)

0 引言

巷道矿压显现规律研究是采矿的重点,只有准确掌握巷道矿压显现规律,才能采取有效的支护措施,提高巷道稳定性,实现矿井的安全、高效运行[1-4]。其中现场观测是一种最直接、最有效的矿压显现规律研究方法,通过现场实测能够直观的反映具体地质条件下矿压显现规律的基本特征,是顶板支护参数选择的基础,是动态设计方法的重要组成部分[5-6]。目前矿山压力监测最常用的方法是采用压力传感器配合数据采集设备实现矿压数据的采集存储。本文主要讨论基于MSP430F5438的低功耗高精度矿山压力监测仪的设计实践,该监测仪可实时监测顶板围岩锚杆锚索的受力情况,精确动态地反映顶板及围岩的应力应变情况,为巷道支护参数设计提供理论依据。

1 矿压监测技术原理

巷道矿压监测主要是利用单片机采集压力传感器的数据,其中压力传感器的测试原理是电阻应变片的应变效应,电阻应变效应的理论公式如下:

(1)

式中,ρ为电阻率;L为电阻丝的长度;S为电阻丝的截面积,mm2。

由式(1)可知,当电阻丝受外力伸长时,长度增加,截面积减小,电阻值增加;当电阻丝受压力缩短时,长度减小,截面积增大,电阻值减小。因此,若想获得电阻丝的应变情况,只要测出电阻丝阻值的变化即可。

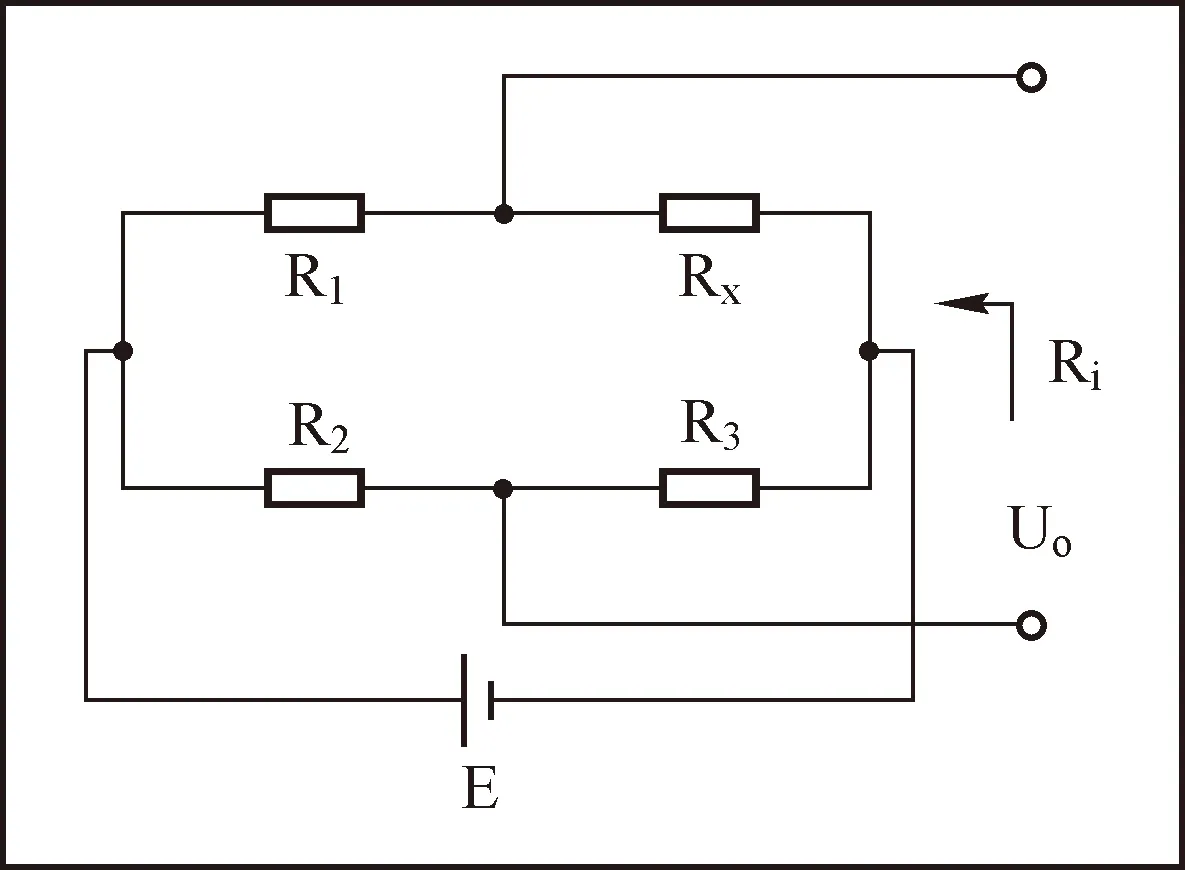

采用电阻应变片把应变的变化转换为电阻的变化,为了显示和记录应变的大小,再将电阻的变化转换为电压的变化,采用的测量技术为惠斯通电桥测量法[7]。惠斯通电桥原理图如图1所示,其中,四个电阻RX、R1、R2、R3,称为电桥的四个臂,且R1、R2、R3为固定电阻,RX为可变电阻。

图1 惠斯通电桥原理图

其电压值Uo与被测电阻的函数关系如式(2)所示。

(2)

本文研发的矿压监测仪采用的是等臂电桥,即R1=R2=R3=Rxo,当被测电阻△R≪Rxo时,则式(2)简化为:

(3)

式(3)表明,电桥电压值U0与电阻变化量△R成正比。

2 矿压监测仪的方案设计及实现

本矿压监测仪依据矿用本质安全型设计标准进行设计研发,符合矿用本质安全型产品的各项指标要求,为矿用本质安全型产品。

2.1 矿压监测仪的功能设计

矿压监测仪的主要功能包括数据采集功能、数据存储功能、数据传输功能及人际交互功能。巷道矿压数据的计量是通过ADC电路采样得到电压的瞬时值,按既定的算法换算成巷道矿山压力值,并保证电压有效值的相对误差不超过±0.2%,频率误差小于0.01 Hz,电压不平衡度测量误差小于0.2%,电压各次谐波幅值相对误差小于±5%[8]。数据存储功能,是将ADC电路采样得到的数据按照预先约定的格式存储在单片机内,并依据相应的算法将存储数据换算成压力数据实时显示在仪器的数码管上,以便随时查看锚杆锚索的实时受力情况。监测仪的数据传输有两种方式,分别为无线通信和有线通信方式,可自由选择两种通信方式对仪器数据进行读取擦除,对仪器参数进行设置。人机交互功能,实时显示瞬时矿压值,可进行预警及各种错误提示,并可依据现场实际对矿压监测仪的数据采集间隔、显示间隔、数据传输模式及矿压阈值等参数进行设置。

2.2 矿压监测仪的电路结构设计

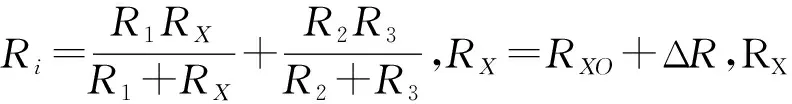

本文设计的矿压监测仪采用‘ADC+MCU’架构,其功能包括矿压数据的采集、存储、传输及人机交互功能,因此将该系统划分为数据的调制和采集、数据的分析和管理及数据传输三部分,其硬件结构框图如图2所示。

图2 矿压监测仪硬件结构框图

数据的调制和采集部分由信号调制电路和数模转换电路两部分组成,主要负责采样电压信号,把采样信号经调制电路等比例整定到采样器件电压计量通道所允许的输入范围内,将采样数据通过并行的方式传给MCU进行处理。

数据的分析和管理部分以 MSP430F5438芯片作为MCU的核心,完成数据的接收和存储,同时可用时钟模块对系统的时间进行校准。

数据传输部分提供RS-485有线传输与无线传输两种通信方式,实现矿压监测仪远程或本地管理、参数的设置、数据的传输和仪器的校准。

矿压监测仪内部电路结构图如图3所示。

3 工程实践

3.1 监测点布置

为了验证矿压监测仪的实用性,试验地点选在中煤集团的某矿,根据煤矿现场实际地质条件和试验需要,在5106主运顺槽的顶板开展试验研究,详细的安装位置如图4所示。

图3 矿压监测仪电路结构图

图4 矿压监测仪安装示意图

3.2 数据分析

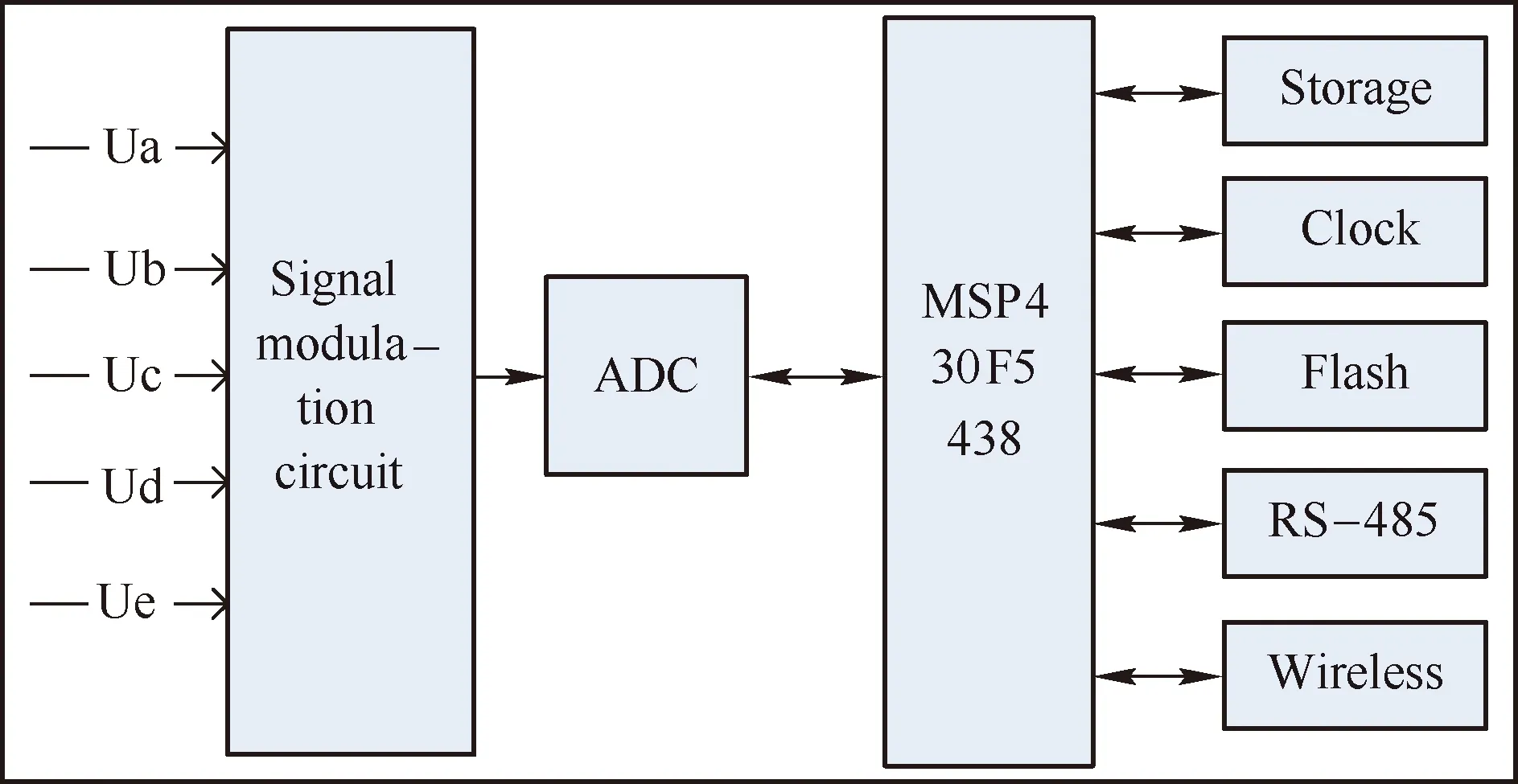

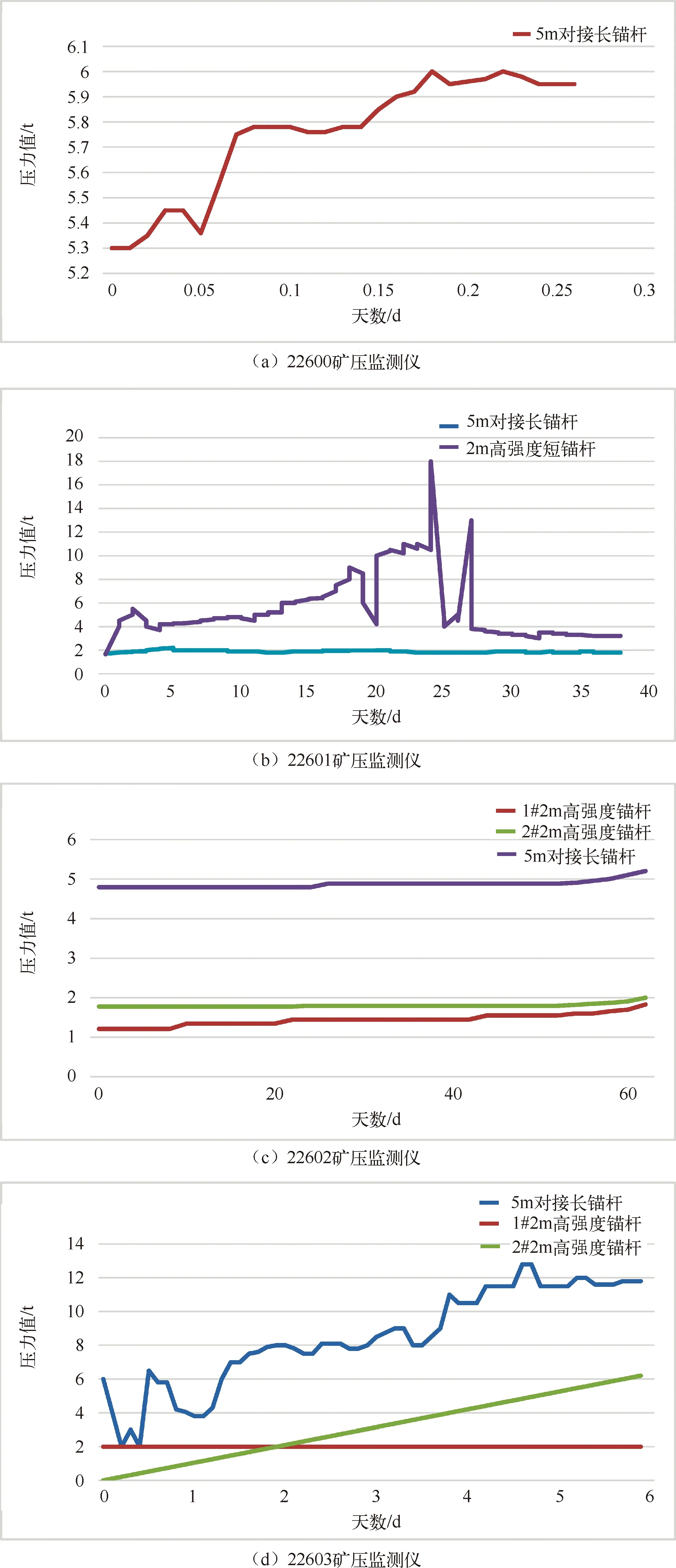

在矿压监测仪数据采集过程中,由于外界存在干扰,且传感器会随着温度的变化而发生零点偏移,所以通过传感器和数据采集电路获得的数据中往往存在很多噪声和干扰信息,致使数据偏离基线。为了保证采样数据能够真实反映矿山压力状况,需要对采样数据进行消噪处理,以剔除采样数据中的噪声和干扰,同时对采样数据进行平滑处理以提高信噪比。对数据进行消噪平滑处理后锚杆锚索受力情况如图5所示。

图5 矿压监测仪监测锚杆受力曲线图

22600号仪器监测5 m对接长锚杆的受力情况,如图5(a)所示,锚杆的初始锚固力5.3t,受力范围在5.3~6.0 t之间,其受力随着安装时间的逐步增加而波状增长,安装完成3小时后锚杆受力稳定在5.9 t左右,此时锚杆受力达到了稳定状态。图5(a)表明锚杆受力是一个动态变化的过程,对接长锚杆能够很好的适应这种动态变化过程,能够和围岩形成协调支护,充分发挥围岩的自撑能力,同时锚杆受力过程中的波状反复也说明了锚杆和围岩共同起到了对顶板的支护作用。

22601号仪器同时监测5 m对接长锚杆和2 m高强度锚杆的受力情况,如图5(b)所示,5 m对接长锚杆的受力在监测过程中先出现了跳跃式增长,后逐渐减小,当5 m对接长锚杆受力出现跳跃式变化时,2 m高强度锚杆的受力也发生了相应的改变。当5 m对接长锚杆受力增加时,2 m高强度短锚杆受力减少,5 m对接长锚杆受力减小时,2 m高强度短锚杆受力增加,表明对接长锚杆和高强短锚杆在交替发挥作用,二者配合使用能充分发挥各自的支护作用,更好地适应顶板压力变化,保证巷道的安全稳定。

22602号仪器同时监测两根2 m高强度锚杆及一根5 m对接长锚杆的受力情况,如图5(c)所示,1#2#2 m高强度锚杆的初始锚固力分别为1.21 t和1.78 t,受力基本稳定。5 m对接长锚杆的初始锚固力为4.79 t,在安装的60天内,锚杆受力基本稳定。

22603号仪器同时监测两根2 m高强度锚杆及一根5 m对接长锚杆的受力情况,如图5(d)所示,1#2 m高强度锚杆安装时初始锚固力在2 t左右,安装后受力较稳定,2#2 m高强度锚杆安装时初始锚固力为0,锚杆受力随安装时间的延长线性增加, 5 m对接长锚杆安装时初始锚固力6 t左右,监测过程中锚杆受力出现跳跃式增长,而后趋于稳定,说明此处高强度短锚杆的锚固作用有限,不能很好地适应顶板压力的变化,而5 m对接长锚杆能很好的适应顶板压力的变化,为巷道安全提供保障。

4 结论

(1) 提出以超低功耗芯片MSP430F5438为基础,‘ADC+MCU’架构的实时监测顶板及围岩的应力应变情况的矿压监测仪的设计方案。该监测方案不仅能够精确动态地全程监测巷道锚杆锚索的受力情况,直观反映顶板及围岩的矿压状况,而且当顶板存在冒顶隐患时,可及时发出声光报警。同时可通过RS485总线,将各个监测仪与监测站连接,不仅能实现多点监测,而且易于与现有的监测监控系统进行兼容。

(2) 基于MSP430F5438的矿压监测仪在中煤集团某矿5106主运顺槽进行了矿压监测试验,试验结果表明该监测仪监测效果良好。仪器可准确实时显示5106主运顺槽的顶板矿压情况,通过对矿压数据进行分析,准确地展示了巷道矿压的变化趋势,动态地反映了巷道矿压显现规律,为巷道支护方案的优化设计及冒顶隐患的预测提供理论依据。