圆锥滚子轴承调整垫片设计计算

潘发玉

(杭州易辰孚特汽车零部件有限公司,浙江杭州 311305)

0 引言

圆锥滚子轴承具有结构紧凑、承载能力强、内外圈可分离等优点,被普遍应用于汽车变速器中,其工作间隙的大小直接影响变速器的性能和可靠性。保证工作间隙的常用方法是通过在装配时进行预紧,再测量启动摩擦力矩来间接确认实际预紧是否满足设计要求。

圆锥滚子轴承的预紧调整方法通常有两种。一种是通过紧固螺母的方法,先将紧固螺母旋紧,使圆锥滚子轴承处于无轴向游隙状态,根据产品设计预紧一定的角度,再用扭力扳手检测圆锥滚子轴承启动摩擦力矩来确定紧固螺母的预紧力是否合适。紧固螺母拧紧法因各种型号的圆锥滚子轴承的启动摩擦力矩没有统一标准,轴承工作间隙难以保证。

另一种圆锥滚子轴承的预紧调整方法是调整垫片法,根据预紧量选择适合的调整垫片保证圆锥滚子轴承正常工作间隙。工作间隙过小,轴承在工作时会出现预紧载荷大,导致轴承产生过热或滚道烧蚀现象,降低轴承的使用寿命,同时变速器的效率也会降低;工作间隙过大,轴承在工作时会出现预紧载荷小或无,导致轴承有轴向窜动,产生冲击载荷使圆锥滚子轴承产生早期磨损,同时会引起变速器的噪声增大,严重时还出现轴向干涉或打齿现象。

调整垫片对圆锥滚子轴承进行预紧,合理选择预紧量尤其重要。目前国内外学者对轴承预紧做了大量研究,文献[1] 中分析圆锥滚子轴承轴向载荷与轴向位移和摩擦力矩的关系;文献[2]中以齿轮载荷作为外载荷,分析轴向预紧量对轴承内部接触状态和疲劳寿命的影响;文献[3]中分析圆锥滚子轴承预紧量对轴承寿命的影响,一定的预紧量对轴承寿命的影响因工况而异;文献[4]中正装一对圆锥滚子轴承,并采用定位预紧的方式,提出一种预紧量计算方法。上述研究从理论上分析了预紧量对轴承疲劳寿命的影响,但均未分析预紧量的影响因素或分析影响因素不全面。鉴于此,以汽车变速器的圆锥滚子轴承为研究对象,分析了圆锥滚子轴承轴向预紧量的构成,提出圆锥滚子轴承轴向预紧量和调整垫片设计计算方法,得出预紧量、预紧力和摩擦力矩三者相互关系。

1 圆锥滚子轴承常温预紧量的计算和确定

为了保证轴承有适合的工作游隙,在产品设计时要通过计算和模型分析来确定一个合理的常温预紧量,再根据常温装配下测量间隙来选择合适的轴承调整垫片进行安装预紧。常温预紧量δ的计算需要确定轴承工作时的工作游隙δW、轴承常温安装产生的轴向安装间隙δP、正常工作下的相关零件(轴承座、轴、轴承)温升产生的轴向温升间隙δT、正常工作下的轴承及轴承座因受轴向力产生的轴向受力变形间隙δF。

(1)工作间隙δW

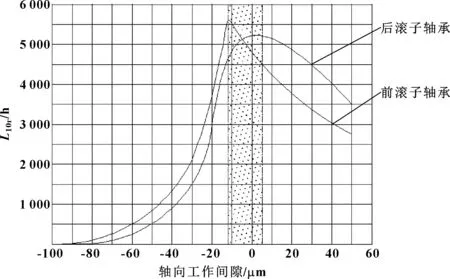

“工作间隙δW”是指轴承有较高寿命下的正常工作间隙。圆锥滚子轴承工作间隙的设计大小直接影响圆锥滚子轴承的使用寿命,关系如图1所示。

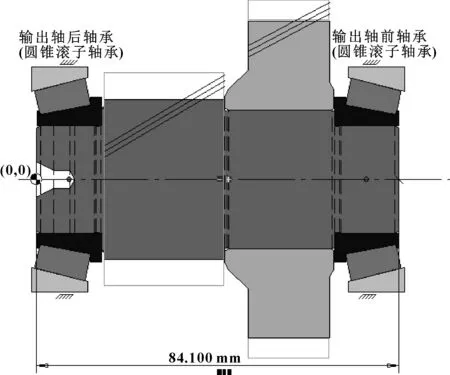

圆锥滚子轴承的最佳工作游隙选择需要通过专用仿真软件分析得出。在汽车变速器圆锥滚子轴承选型设计时,采用Romax等仿真软件进行零部件建模,根据建立的模型,根据载荷谱计算圆锥滚子轴承在不同工况下工作间隙。根据轴承寿命与工作间隙关系选择最佳工作间隙。图2为某款新能源减速箱的输出轴面对面装了一对圆锥滚子轴承,通过Romax传真软件分析得出轴承在不同轴向工作间隙下的轴承寿命,根据计算结果,可得到圆锥滚子轴承在较高寿命时的工作间隙如图3标识区域所示。该对圆锥滚子轴承工作状态下,预最佳轴向工作间隙为:-13 μm≤δW≤5 μm。

图2 某减速器输出轴 Romax 模型

图3 轴向工作间隙与寿命关系

(2)轴承安装间隙δP

“轴承安装间隙”是指轴承内圈常温安装在轴上和轴承外圈安装在轴承孔时因过盈配合产生的内圈滚道膨胀和外圈滚道收缩且未工作时的间隙。

圆锥滚子轴承内外圈分别与轴和壳体轴承孔配合,一般是过盈配合,径向过盈量安装会产生轴承轴向宽度增加。圆锥滚子轴承内圈安装在实心钢轴和空心轴会产生不同的轴承轴向宽度增加,同样外圈安装在厚截面和薄截面的轴承座也会产生不同的轴承轴向宽度增加。

对于圆锥滚子轴承安装在实心钢轴和厚截面轴承座上因过盈配合产生的轴向宽度增加计算式:

轴承内圈产生的轴向宽度增加:

δPi=0.5×K/0.39×d/d0×Si

(1)

轴承外圈产生的轴向宽度增加:

δPe=0.5×K/0.39×D0/D×Se

(2)

对于圆锥滚子轴承安装在空心钢轴和薄截面轴承座上的过盈配合具有压缩空心轴和胀伸薄壁轴承座的趋势,和使用实心轴和厚截面的轴承座相比所引起的轴承宽度的变化较小。

轴承内圈产生的轴向宽度增加:

δPi=0.5×K/0.39×{d/d0×[1-(dsi/d)2]/[1-(dsi/d0)2]×Si}

(3)

轴承外圈产生的轴向宽度增加:

δPe=0.5×K/0.39×{D0/D×[1-(D/DH)2]/[1-(D0/DH)2]×Se}

(4)

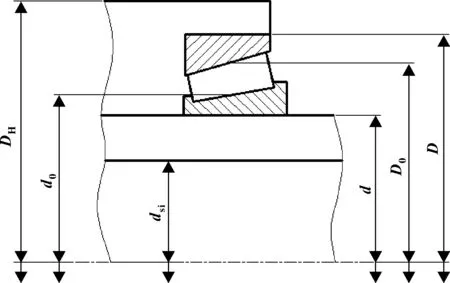

式中:K为系数,在TIMKEN圆锥滚子轴承手册中查询;Si为轴与轴承内圈过盈量的中值;Se为轴承座与轴承外圈过盈量的中值;d为轴外径或轴承内径;d0为轴承名义内滚道直径;D为轴承座孔直径或轴承外圈直径;D0为轴承名义外滚道直径,D0=0.25×(d+3D);dsi为空心轴孔直径;DH为薄截面轴承座直径。

图4为计算配合与温度对游隙影响的尺寸。

图4 计算配合与温度对游隙影响的尺寸

轴承安装轴向宽度增加δp计算式:

δp=δpi1+δpi2+δpe1+δpe2

(5)

式中:δpi1、δpe2下角1、2分别代表两个不同的圆锥滚子轴承。

但轴承安装间隙δp要根据具体轴承安装及测量状态来定。例如两个圆锥滚子轴承内圈装在轴上,其中一个轴承的外圈装在轴承座孔里,另一个轴承的外圈直接放置在轴承内圈上测量轴向长度,测量好轴向长度后再将轴承外圈压入到轴承座孔中,这时轴承安装间隙δp只要考虑一个轴承外圈产生的轴向宽度的增加,两轴承内圈和一个外圈因过盈配合产生的轴向宽度增加不作考虑,因为在测量前3个轴向宽度增加已经包含中测量系统中,即这种轴承安装和测量状态的轴承安装间隙δp=δpe,这点尤其值得注意。

(3)温升间隙δT

“温升间隙δT”是指变速器工作时温度由室温t0升高到工作温度t引起相关零部件热膨胀产生轴承轴向间隙。

温升间隙δT主要考虑3个方面的间隙:(1)因壳体轴承座与轴材料线膨胀系数差异产生的轴向间隙ΔLc;(2)因圆锥滚子轴承外圈与壳体轴承座材料线膨胀系数差异引起径向过盈量变化产生的轴向间隙ΔLp;(3)因轴承在工作时存在轴承内外圈温度差产生的轴向间隙ΔLe。

温升间隙δT计算式:

δT=ΔLc+(ΔLp1+ΔLp2)+ΔLe1+ΔLe2

(6)

式中:ΔLp1/2、ΔLe1/2下角1、2分别代表两个不同的圆锥滚子轴承。

在变速箱温度由装配温度t0升高至工作温度t时,轴与轴承座两种材料线膨胀系数差异产生的轴向间隙ΔLc计算式:

ΔLc=L2×C2×(t-t0)-L1×C1×(t-t0)

(7)

式中:L1/2分别为两圆锥滚子轴承安装在轴上作用点间长度和壳体轴承外圈安装间长度;C1/2分别为轴和壳体材料线膨胀系数,1/℃;t为变速器工作温度,℃;t0为装配室温,℃。

变速器正常工作时温度从室温t0升至工作温度t过程中,因轴承外圈与轴承座存在材料线膨胀系数差异引起过盈量随着变速器温度升高会逐渐减小,甚至减小为0或有径向间隙,这时轴承轴向变形长度不再增加[4]。

当过盈量为0时温度t′计算公式:

t′=(Se-0)/[(C2-C1)×D0]+t0

(8)

式中:t′为轴承外圈过盈量为0时温度,℃;Se为轴承座与轴承外圈过盈量的中值;D0为圆锥滚子轴承名义外滚道直径,μm;C1/2分别为轴承外圈和壳体轴承座材料线膨胀系数,1/℃。

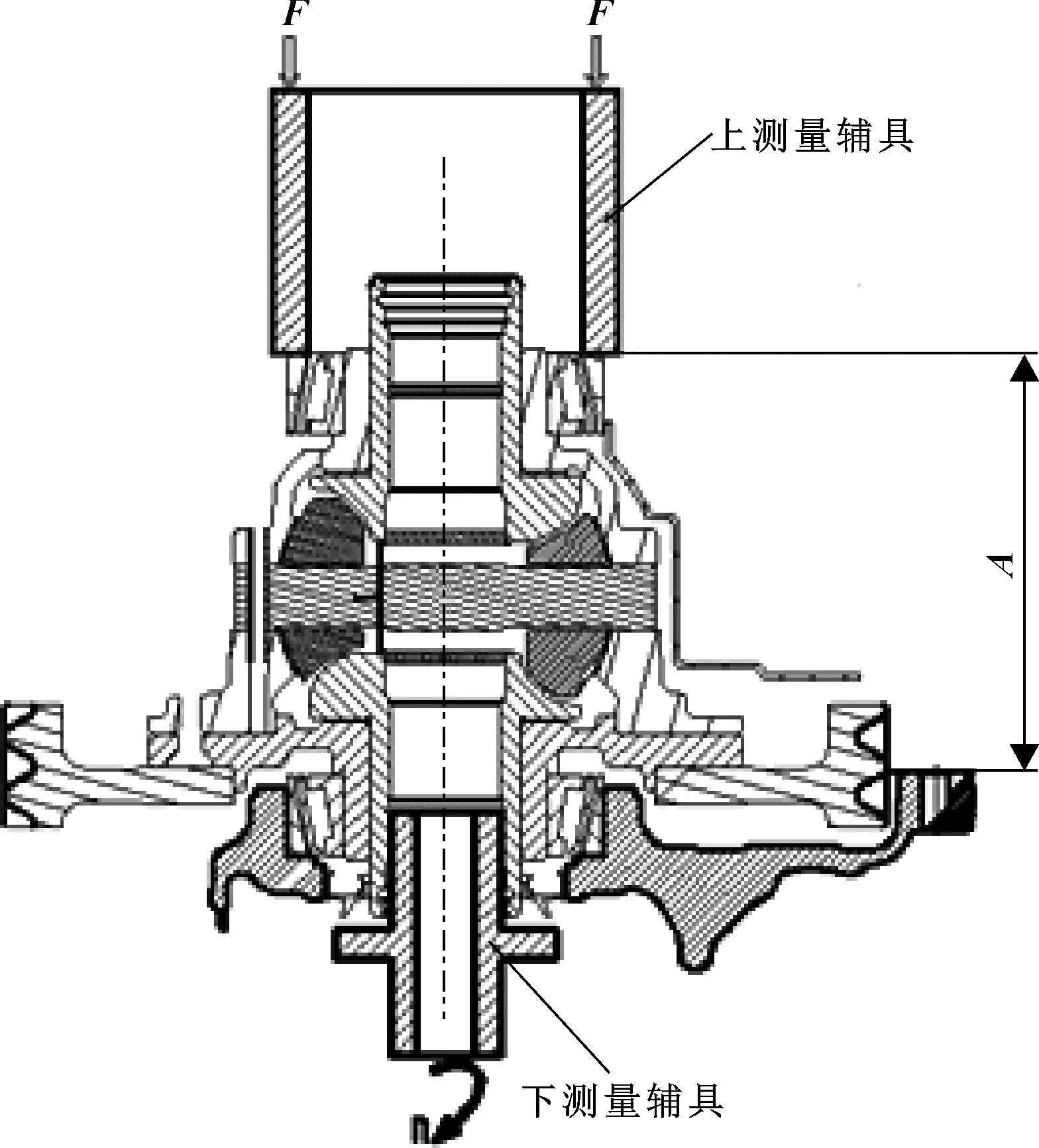

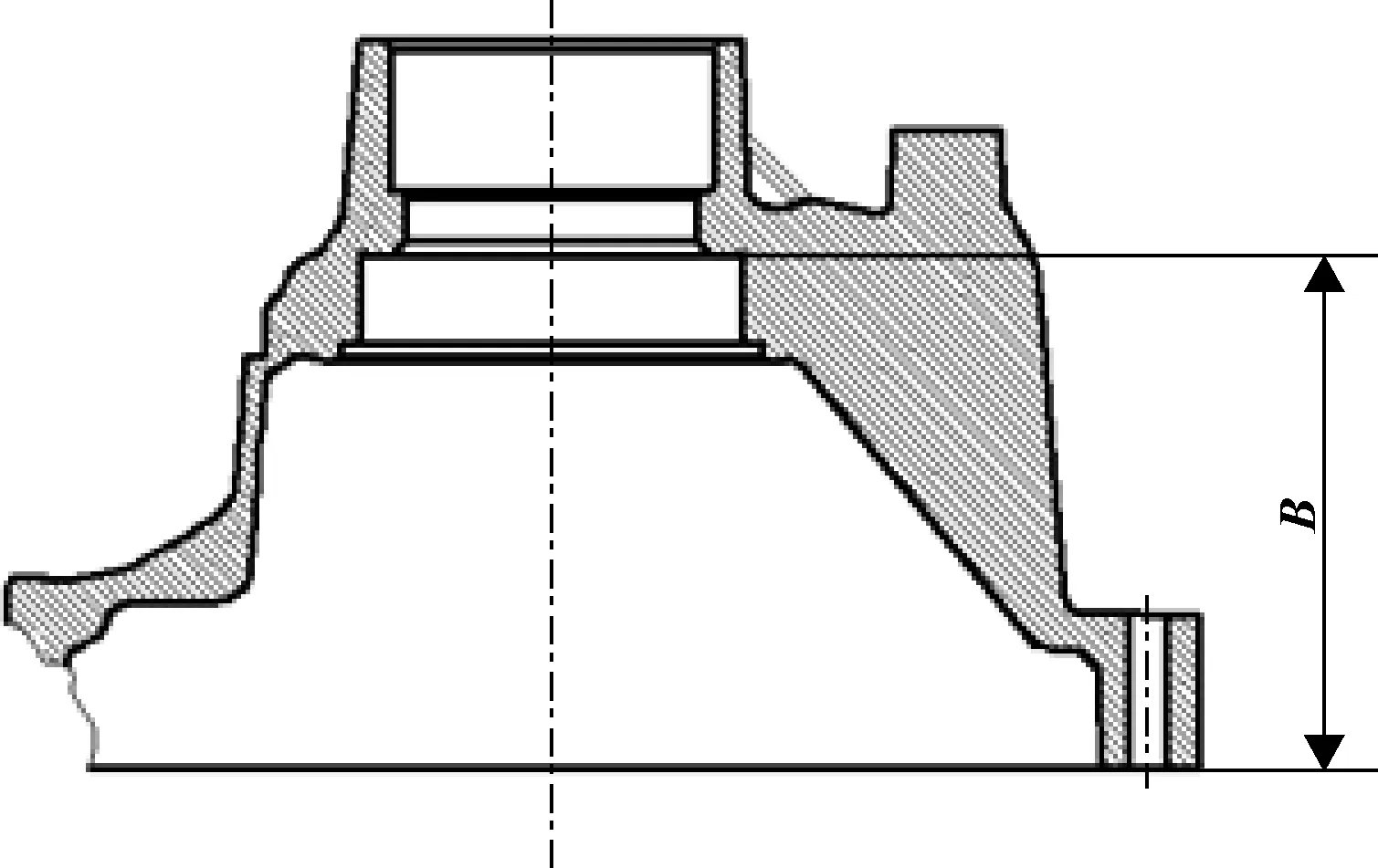

当t ΔSe=D0×(C2-C1)×(t-t0) (9) 此时,变速器在工作温度t(t ΔLp=0.5×K/0.39×D0/D×ΔSe (10) 或 ΔLp=0.5×K/0.39×{D0/D×[1-(D/DH)2]/[1-(D0/DH)2]×ΔSe} 当t≥t′时,轴承外圈与轴承座孔过盈量为0,过量变化量ΔSe计算式: ΔSe=Se (11) 式中:Se为轴承座与轴承外圈过盈量的中值,μm。 此时,变速器在工作温度t(t≥t′)时,轴承外圈与轴承座孔间过盈量减小到0,因无过盈量导致轴承宽度减短,轴承宽度减短量ΔLp计算式: ΔLp=δpe (12) 式中:δpe为轴承外圈产生的轴向宽度(见上),μm。 轴承工作时内外圈温度差引起的轴承轴向宽度增加ΔLe: ΔLe=C×(K/0.39×D0/2)×Δt (13) 式中:C为轴承外圈材料线线膨胀系数,1/℃;K为系数,在TIMKEN圆锥滚子轴承手册中查询;D0为圆锥滚子轴承名义外滚道直径;Δt为圆锥滚子轴承内、外圈温度变化量,一般相差5~10 ℃。 (4)工作受力变形间隙δF “工作受力变形间隙δF”是指变速器正常工作下受轴向载荷Fa作用下轴承和壳体轴承座产生轴向变形,即轴承产生轴向位移量δa,壳体轴承座产生受力变形位移量δc。 变速器在工作时,轴承在轴向力的作用下产生轴向位移δa,轴承座在轴向力作用下产生轴向变形量δc,受力变形间隙δF与δa、δc关系式: δF=δc-δa (14) 式中:δa为两个轴承共同产生的轴向位移量;δc为两个壳体轴承座共同产生的轴向变形量。 轴承在轴向力Fa作用下轴承产生轴向位移δa,由文献[5]可知,轴向位移δa计算式: (15) 式中:Fa为轴承承受的轴向载荷,N;α为轴承接触角;Z为圆锥滚子轴承数量;Lwe为滚子的有效长度,mm。 轴承座在轴向载荷作用下产生轴向变形量δc: δc=Fa/K (16) 式中:K为壳体轴承座的综合轴向刚度。可通过有限元仿真获得前后壳体轴承座的综合轴向刚度K;若要避免有限元仿真误差,亦可通过壳体变形试验测得轴承座轴向刚度[4]。 圆锥滚子轴承的常温预紧量δ根据圆锥滚子轴承工作状态下的轴向工作间隙δW分为两种情况[4]。 当工作温度下的轴承最佳轴向工作间隙δW≥0 μm 时,常温预紧量δ计算式: δ=δT-δP-δW+δF (17) 式中:δ为常温预紧量;δW为工作间隙;δP为安装间隙;δT为温升间隙;δF为工作受力变形间隙。 当工作温度下的轴承最佳轴向工作间隙δW<0 μm 时,常温预紧量δ计算式: δ=δT-δP+|δW|+δF (18) 通过计算获得该对圆锥滚子轴承常温预紧量δ。在变速箱装配时,圆锥滚子轴承调整垫片的实际厚度=测量数据+常温预紧量。 圆锥滚子轴承调整垫片的测量在变速器装配中至关重要,因测量不当或错误直接造成调整垫片选择错误,影响轴承工作间隙,导致轴承早期失效。 为保证圆锥滚子轴承调整垫片的测量准确性,通常采用自动测量选片机来保证。测量方法:在一端圆锥滚子轴承外圈端面加一定的轴向载荷,同时以一定的转速旋转轴,目的是排除轴承游隙和轴系系统间隙,减小测量误差,测量方法如图5所示。在测量时,先将装有一个圆锥滚子轴承的轴系立放于壳体中,把另一端的圆锥滚子轴承外圈置于内圈滚子上,启动自动测量选片机上、下测量辅具,下测量辅具带动轴系转动,上测量辅具同时缓慢地加一定的轴向载荷并测量,记录A值。测量另一壳体安装圆锥滚子轴承的深度B值,如图6所示。事先将计算确定的常温预紧量δ输入到自动测量系统中,自动测量系统根据测量的数据自动计算并选择合造的调整垫片或垫片组,圆锥滚子轴承调整垫片或垫片组的厚度S: S=B-A+δ (19) 式中:A为圆锥滚子轴承外圈到壳体平面距离;B为另一壳体安装圆锥滚子轴承的深度;δ为常温预紧量。 图5 自动测量选片机测量方法 图6 自动测量壳体安装深度 通过上述计算得出圆锥滚子轴承常温预紧量,可根据式(15)推导出相对应的常温轴向预紧力。 为进一步推导圆锥滚子轴承的轴向预紧力与启动摩擦力矩的关系,根据文献[1],在低速范围内,轴承内圈挡边和滚子端面的滑动摩擦阻力矩是主要的,随着速度的增加,滚动摩擦阻力矩才变为主要,所以轴承预紧后测量的启动摩擦力矩主要为轴承启动摩擦力矩Ms。Ms计算式: Ms≈e×fu×Fa×cosφ (20) 式中:Ms为轴承启动摩擦力矩;e为滚子与内圈挡边的接触载荷作用点至挡边底部的距离;φ为滚子半锥角;fu为滚子端面与内圈挡边间的摩擦因数,由NSK轴承样本fu=0.2;Fa为轴承常温轴向预紧力。 测量轴承的启动摩擦力矩,可以得出轴向预紧力和轴向预紧量,从而可得出三者相互关系。 为验证计算的圆锥滚子轴承预紧量和调整垫片选择合理性:一是通过测量轴承启动摩擦力矩试验进行实物校核验证,避免测量、计算、仿真等误差;二是通过变速器台架的温升试验、效率试验、NVH试验、疲劳耐久试验和整车的NVH试验、高速试验、可靠性试验等试验项目进一步验证。 上述计算方法已在多款汽车变速器和新能源减速器的设计开发中得到了验证,确认了上述方法的可行性。对上述某款新能源减速器,先根据载荷谱通过Roamx仿真分析出最佳工作间隙,再通过上述计算方法算出轴承常温预紧量,测量轴承安装间隙选择合适的调整垫片,最后根据测量启动力矩和台架温升试验数据修正该款减速器圆锥滚子轴承最佳工作间隙为:-15 μm≤δW≤10 μm,从设计上修正该款减速器圆锥滚子轴承常温预紧量为:-0.15 mm≤δ≤-0.1 mm。该款新能源减速器总成已通过台架温升试验、效率试验、NVH试验、疲劳耐久试验和整车的NVH试验、高速试验、可靠性试验等相关试验项目并量产。 系统全面地提出了圆锥滚子轴承调整垫片设计计算的方法,保证轴承寿命满足设计要求和整车可靠性及性能要求。经验证,合理的轴承工作间隙尤其在新能源纯电动汽车的综合效率和NVH性能方面贡献最大。2 圆锥滚子轴承调整垫片测量与计算

3 验证和应用

4 结束语