浅析汽车电子PCB设计可靠性与工艺可行性的兼容

肖洁,陈竹,申冬海,罗家运

(中车时代电动汽车股份有限公司,湖南株洲 412002)

0 引言

随着汽车电子产品和电控技术的不断发展,高集成度、高可靠性及高品质的发展趋势已日益凸显。而PCB作为汽车电子关键零部件PCBA的重要载体,人们对其设计可靠性和工艺可行性的兼容有了更高、更全面的要求,如器件散热性能与焊接防偏移装配性、EMC性能与ICT可测试性、载流能力与焊接可靠性等。产品实现过程中要兼容两项或多项设计和工艺要求,需多方位比较、创新设计和反复验证,才能获得最优的改进方案和最佳的实施效果[1]。

本文作者针对PCB的设计可靠性和工艺可行性两个重要指标,从兼容二者的角度出发,侧重于设计源头的改进,同时辅以必要的工艺优化和产品验证,有效提升了产品的质量,并起到了降本增效的作用。

1 散热性能与焊接防偏移兼容

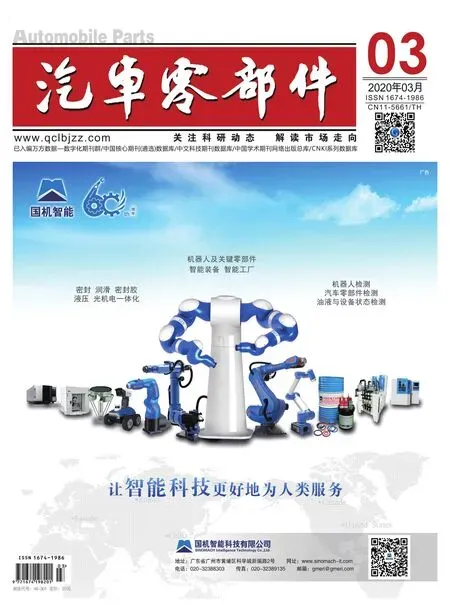

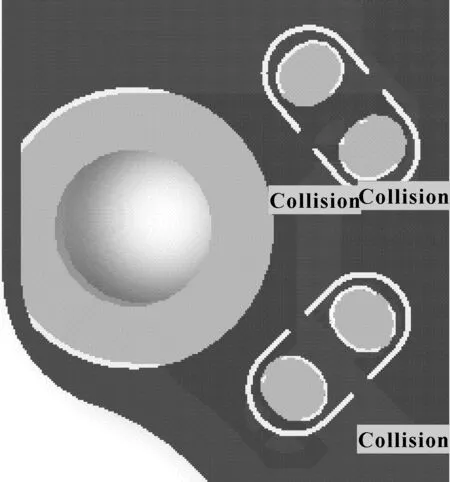

PCB设计中,MOS管、电源管理芯片等器件一方面要保证基本的电气性能,另一方面也要考虑散热性能。由于此类器件焊盘面积大,焊接时大面积锡膏的流动易导致器件出现偏移,从而影响焊接可靠性和器件的散热性能,进一步影响器件的电气性能及使用寿命,焊接偏移实例见图1。此类问题可通过改进封装来实现,也可通过调整钢网开口来解决。结合成本评估、改进效果等方面的对比分析,通过设计优化来控制器件的焊接偏移,比后续工艺改进会减少更多的生产成本浪费,同时也可形成一定的技术积累和封装共享[2]。

图1 焊接偏移实物

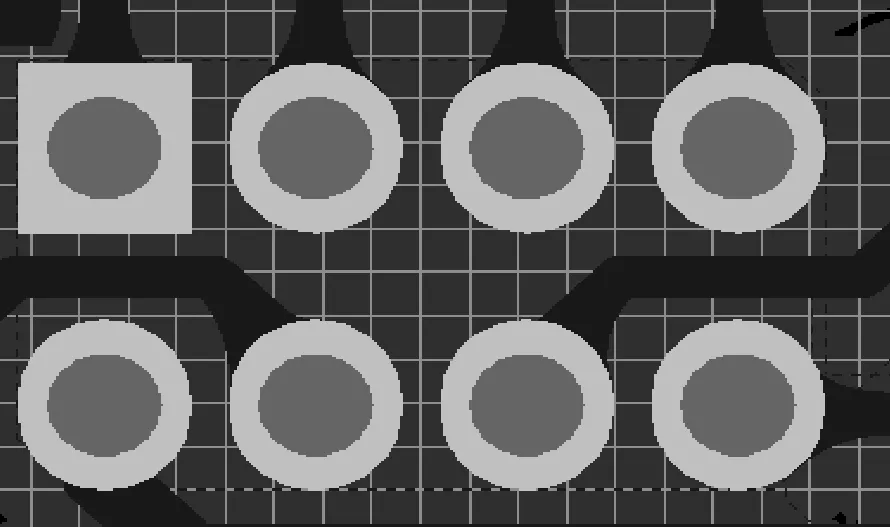

基于上述因素和兼容设计、工艺的综合考虑,本文作者通过PCB设计前期的封装制作来实现器件的散热性能和焊接防偏移问题。具体包括散热孔、隔离阻焊区的设置,以及PCB加工塞孔方式等要求。以SOT-404封装为例,封装设计图(图2)及说明如下:图中圆孔为散热孔,八边形(形状不限)内部为隔离阻焊区,PCB制作时要求散热孔做塞孔处理,避免顶层锡膏透至底层产生锡球,引发短路风险。当PCBA过回流炉时,锡膏熔化成流动的液体状,由于焊盘底部各阻焊区存在力度均衡的阻力,相比无阻焊设计焊盘而言,焊锡流动的速度会明显减缓,而器件在回流炉熔锡区的时间是固定的,所以整体偏移量会变小,甚至可以忽略,从而有效控制了器件的偏移。

图2 SOT-404封装设计结构

2 EMI性能与ICT可测试性兼容

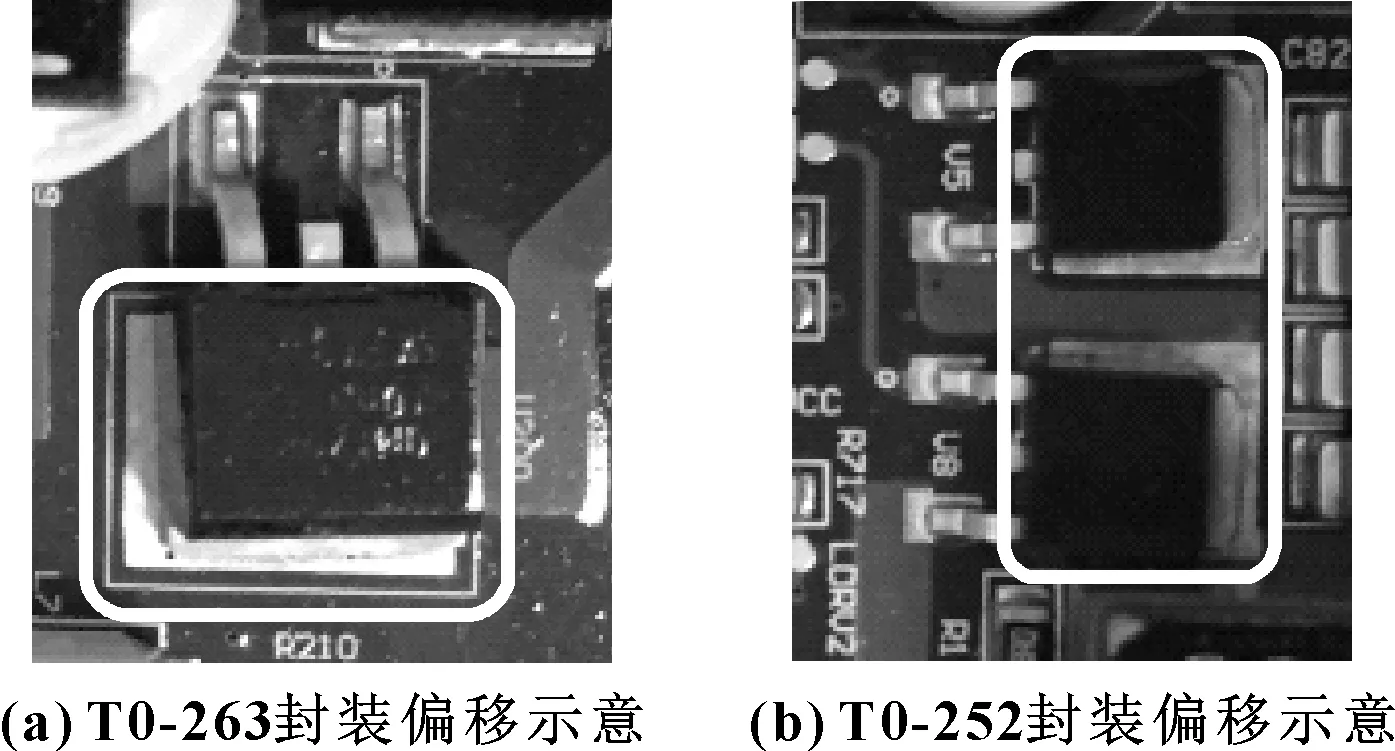

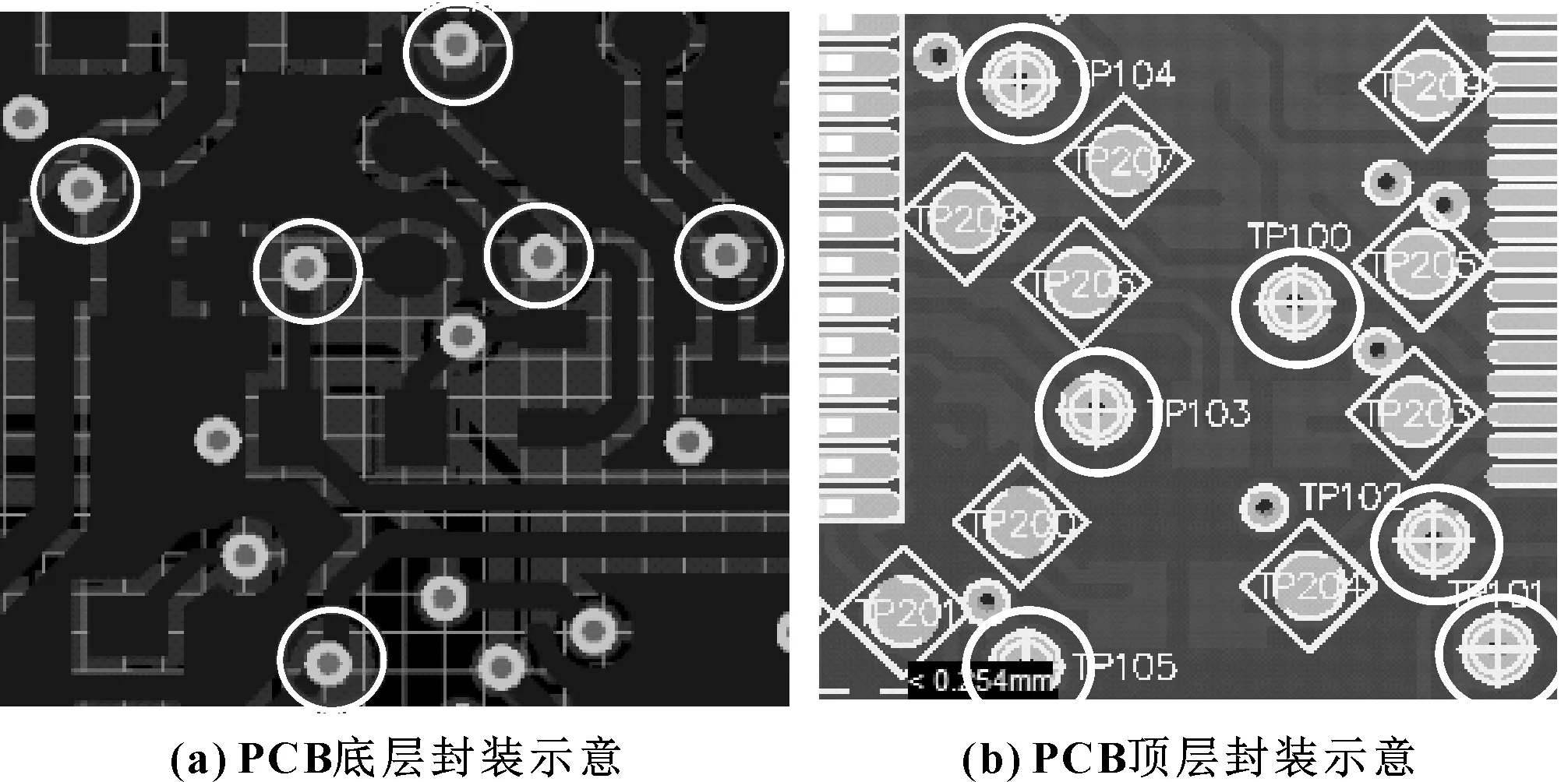

ICT测试是保证PCBA质量必不可少的检测方式之一,而ICT的有效实施必须满足测试点TP的覆盖率和合理分布,尤其是布局紧凑的PCB。同时兼顾测试工装的制作成本和测试效率的提升,TP通常会集中于PCB同一层,此时会出现很多独立过孔Via和独立TP共存现象,一般通过Via将信号引至TP布置层,再设置单独的TP,如图3所示。此种设计对电磁干扰EMI中辐射发射RE的性能指标有较大影响,独立分支的TP相当于RE试验中的触角天线,通电工作后的TP会集中向外界辐射能量,从而影响电磁兼容EMC可靠性和相邻电子电气产品的正常工作。

图3 TP和Via共存设计

随着车载电子设备的大量增加,汽车工作的电磁环境日益严重,电路也日趋敏感,从而影响电子设备的正常运行,进一步威胁汽车行驶的可靠性与安全性,所以EMC可靠性已成为汽车电子不容忽视的重要性能指标[3-5]。基于ICT可测试性和EMI性能的提升,尤其针对高集成度和高可靠性的电子产品,通过设计一种集TP和Via于一体的封装,一方面优化PCB设计,提升产品的EMI性能;另一方面提高ICT测试的可靠性和便利性,同时降低生产成本。

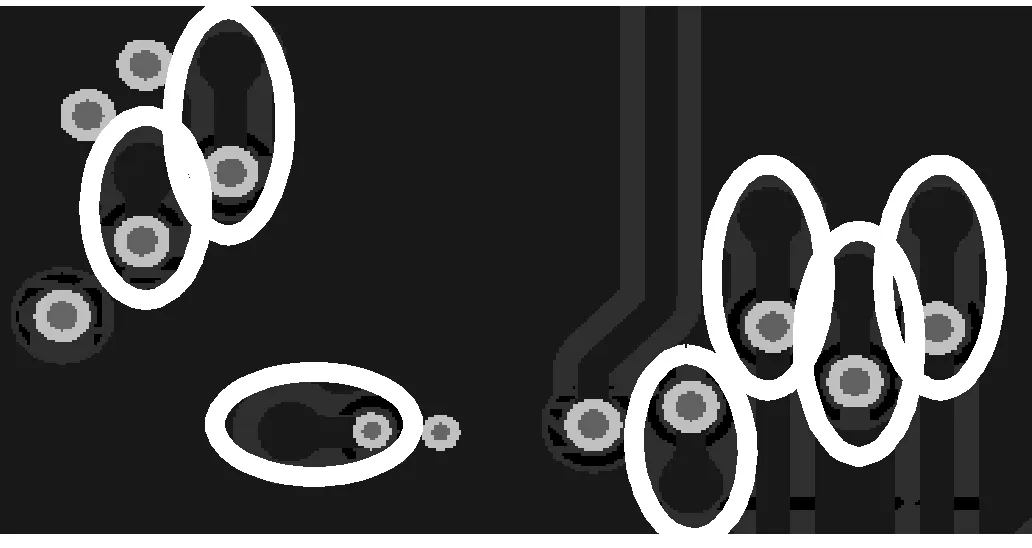

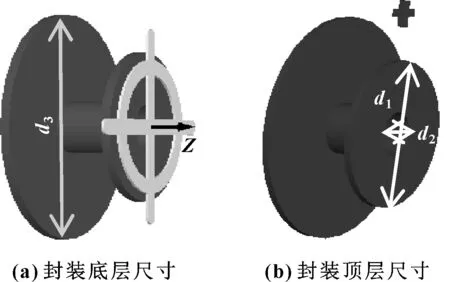

图4所示顶层为TP,直径为d1。Via孔径为d2,中间层及底层直径为d3,其中d2和d3根据线路电流大小和PCB布局紧凑性共同确定。当布局特别紧凑或出于保密需要时,可屏蔽丝印,采取覆铜“+”等作为标识。具体应用如图5所示,圆圈内的TP_Via不但可以优化PCB的布局和设计可靠性,而且还可以提升ICT测试的可靠性、经济性和便利性。

图4 TP_Via封装三维图

图5 TP_Via应用实例

3 载流能力与可焊性兼容

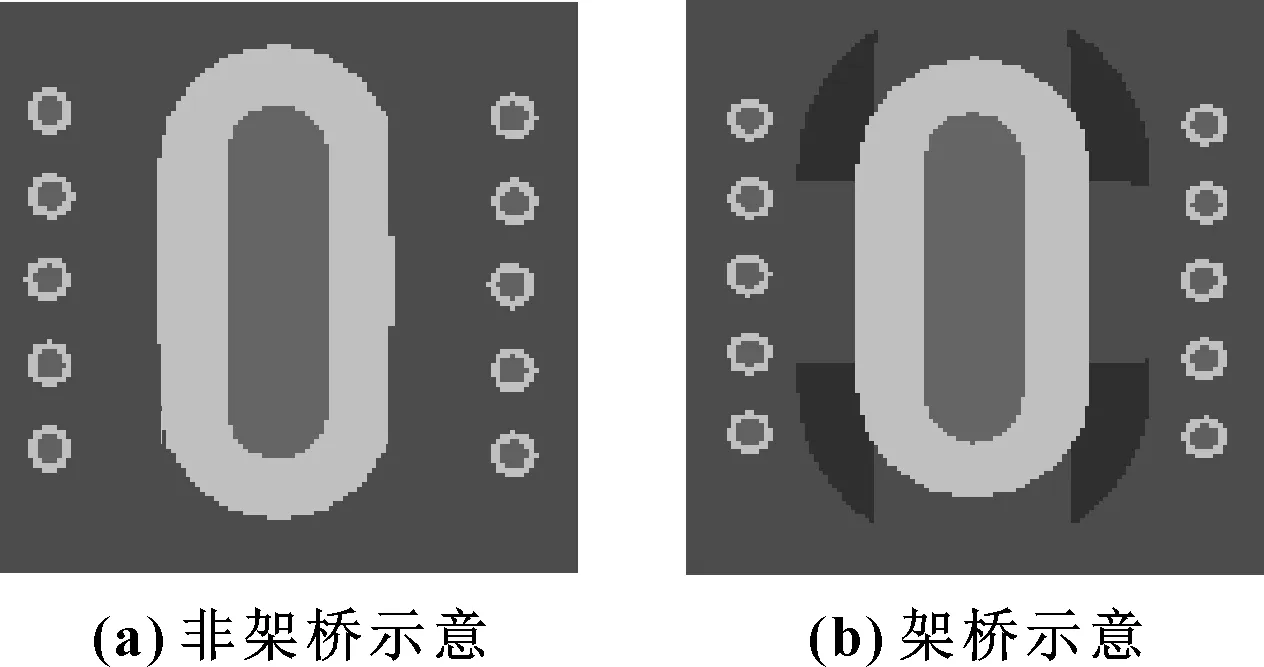

电子产品设计中,大电流信号的处理除了保证PCB线路本身的载流能力,焊接可靠性也是必不可少的一个关注点。尤其针对热敏感型器件,如与IGBT相连的电源端子,长时间焊接对IGBT性能和使用寿命均有较大的考验。以大电流电源插座焊接端的设计为例,如图6所示,图6(a)中焊接端子与覆铜直接相连,载流能力虽然最好,但焊接可行性却最差,因为大面积的覆铜虽然保证了焊接可行性,但载流能力不一定能满足设计需求[6]。

图6 架桥方式示意

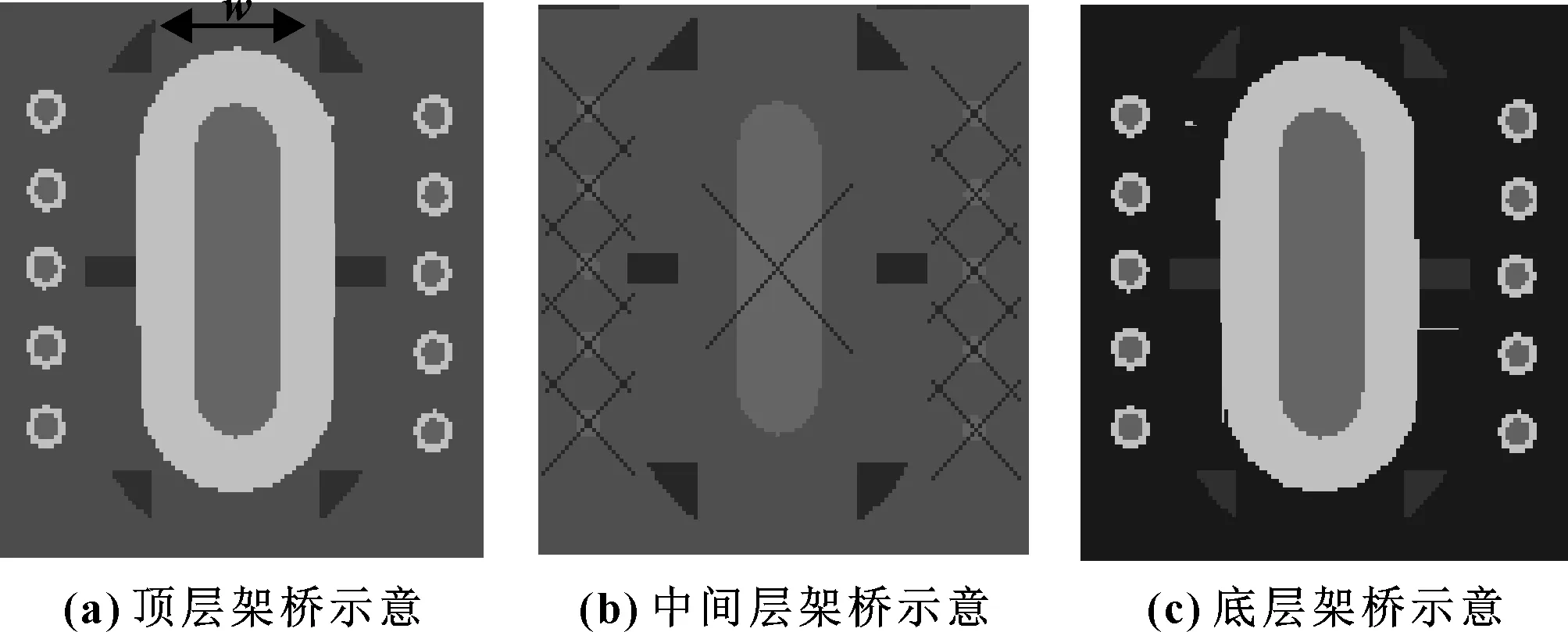

针对上述问题,从兼容载流能力和可焊性出发,采取图7所示架桥设计方式。图中架桥线径宽度w、数量n及布局根据产品极限工况下电流的大小和裕量共同确定,顶层、底层设计方式相同,中间层则根据顶层和底层(或二选一)的覆铜设置相应的分割点,确保中间层覆铜区的桥接同顶层或底层完全重叠,否则同样会影响连接端子的焊接可靠性。

图7 非常规架桥连接

4 机械强度与焊接可靠性兼容

近几年PCB电信号的软连接方式已日趋发展,但因受信号载流能力、产品应用环境、结构设计及成本等方面的限制,常规硬连接方式还是占据主导地位。以最常见的电连接器为例,由于受拔插力度、频度及振动等因素的影响,机械强度显得尤为重要[7]。PCB设计中提升机械强度最常见的方式是端子泪滴化,如图8所示。而对于引脚间距过窄的情况,泪滴效果并不明显,而且焊接时还容易出现连锡现象,影响焊接可靠性。

图8 泪滴设计示意

为解决上述问题,可采取图9所示设计方法,在连接器装配面布线,并对引脚焊盘进行泪滴化处理。重点是焊接面黑框内4个边角焊盘的辅助设计,由两个异型焊盘相叠加,其中倾斜焊盘不能过高,避免影响产品的RE性能。此设计方式一方面可增强插座的机械强度,另一方面焊接时,焊锡可沿倾斜焊盘爬锡,避免过度集中在焊盘中心区域,导致相邻焊盘之间存在连锡短路风险[7]。

图9 非常规设计示意

5 EMS性能与防机械应力损伤兼容

电磁抗扰EMS性能整改中,辐射抗扰RI、传导抗扰CI以及大电流注入BCI主要考验对外部信号的抗干扰能力,为了将PCB干扰沿有效回路泄放至外壳地Housing(一般为PCB边缘的金属化安装孔),通常会在Housing和PCB信号之间并接数颗小电容或阻容件。受布局、器件封装及抗扰效果的共同影响,此类元器件一般布置在金属化孔附近,由于螺钉装配过程受机械应力的影响,容易出现电容短路现象,从而导致PCB性能受影响,甚至无法正常工作[8-9]。

以电源VBAT和Housing信号为例,当二者之间的连接电容出现短路时,VBAT和Housing会直接短路。为兼容EMS性能、提升与器件防机械应力损伤的问题,同时结合成本考虑,可以将器件沿紧固工具的运动方向偏移一定角度(一般取45°),分解施加在器件上的机械应力,从而降低器件受损的风险,具体如图10所示。若同时采取“Open mode”型电容则最为可靠[8,10],只是此类电容的采购成本较高。

图10 VBAT和Housing连接示意

6 结论

PCBA作为汽车电子产品的核心零部件之一,其重要性和可靠性已不言而喻。文中阐述的5个典型应用,不仅在设计前期经过了可行性分析,同时在工艺后期采取了有效的设计验证DV和生产验证PV,并结合产品的实际应用进行了优化改进和反复验证,证明上述构思是完全可行的,不仅可提升产品的质量,优化产品性能,同时还可起到一定的降本增效、技术储备作用[7]。