铜冶炼电收尘灰浸出液与硫化砷渣综合处理工艺研究

王 雷

(山东恒邦冶炼股份有限公司,山东烟台 264109)

近年来,随着铜、砷等金属的价格快速上涨,从含铜、砷固体废物中回收铜和砷,不仅可以防止含铜、砷废物污染环境,而且能够取得可观的经济效益。铜冶炼电收尘灰中一般含有铜、锌、镍、钴、铁、砷、铟、铼等多种成分,是铜冶炼的主要固体废弃物。由于电收尘灰中砷、铅、铜、铟、锌等贵重金属的含量较高,若不进行处理,不仅会污染环境,而且造成资源的严重浪费。

早期铜冶炼电收尘灰处理的主要方法是火法处理。例如,前苏联和日本首先采用反射炉和电弧炉从铜电收尘灰中分离出锌。国内企业普遍采用直接返灰的方法,不仅降低了铜精矿的处理能力,影响了粗铜的质量,而且由于杂质的循环富集,对生产能力产生了负面影响;生产过程中普遍存在回收率低、劳动条件差、污染严重等问题。因此,开发了其他处理铜冶炼电收尘灰的方法,包括水浸、酸浸、氯浸、碱浸等湿法处理工艺。其中,以水浸或稀硫酸浸出从冶炼灰中分离铜、锌较为普遍。铜的浸出率一般在80%左右[1-3]。

从铜冶炼电收尘灰浸出液中回收铜的常用方法主要有中和沉淀和硫化法[4-5]、电解法和离子交换法[6-8]等。然而单独靠沉淀法很难把铜与其他金属分开。此外,随着溶液pH值和溶解度的变化,沉积物往往容易溶解,造成二次污染。

硫化砷渣中的w(As)质量分数高达10%~50%,是一种剧毒物质。除了含有As外,还含有Pb、Cu、Cd等重金属,若不进行适当处理,会对环境造成严重污染。由于砷是一种常见的致癌物质,可以导致慢性砷中毒,对全球公共健康构成威胁。因此,山东恒邦冶炼股份有限公司堆积的硫化砷渣亟需进行处理。笔者将铜冶炼电收尘灰酸浸液与硫化砷渣进行联合处理,简化电收尘灰酸浸液后续处理流程,解决冶炼污酸处理中硫化砷渣的处理难题,实现以废治废,提供一种铜冶炼电收尘灰酸浸液与硫化砷渣的联合处理工艺。

1 试验部分

1.1 试验仪器

6300型电感耦合等离子体原子发射光谱(ICPAES)、101-1型电热鼓风干燥箱、梅特勒-托利多PL604E型电子天平、JJ-1电动搅拌器、SHZ-D(Ⅲ)循环水真空泵。

1.2 研究对象

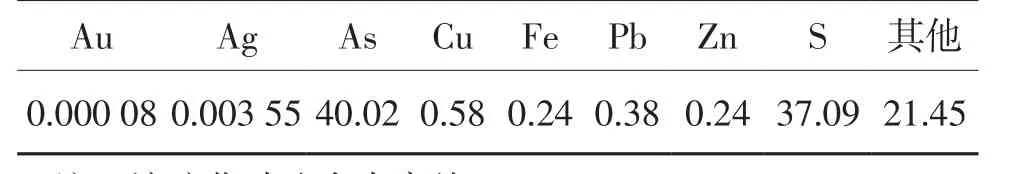

硫化砷渣取自污水处理车间,将样品混匀、烘干后进行组分分析,分析结果如表1所示。

表1 硫化砷渣样品组分分析结果 (w) %

电收尘灰浸出液取自电收尘灰处理车间,将其进行组分分析,得到分析结果如表2所示。

表2 电收尘灰浸出液样品组分分析结果(ρ) mg/L

1.3 试验方法

取一定量硫化砷渣按适当的液固比加入电收尘灰浸出液,在水浴加热条件下搅拌浸出一定时间后,进行固液分离,滤液蒸发冷却结晶、滤渣烘干,相关液体和滤渣取样分析。

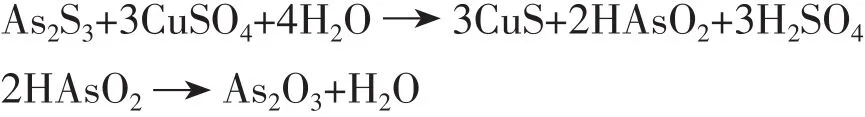

试验中参与反应的主要化学反应方程式如下:

原地未动的郑成川见武成龙转身而去想拔腿追击,可真气涌动之际他感到全身酥软失力,涌动的真气也从气海穴狂泄。腹部有热乎乎的东西流了出来,他垂眸而视,脸上顿现极度恐惧,因为他这才发现腹部从左至右被拉开一条尺长的豁口,血和内脏从豁口涌出体外。豪气顿失,他一边将流出的内脏塞进肚子里一边哀嚎道:“快帮帮我,快呀!”凄惨的叫声让人毛骨悚然。

1.4 检测方法

样品中低含量的As、Cu、Fe、Pb、Zn的测定采用电感耦合等离子体原子发射光谱仪法,高含量的金属离子测定采用传统滴定法。

2 结果与讨论

2.1 铜量对硫化渣铜砷分离的影响

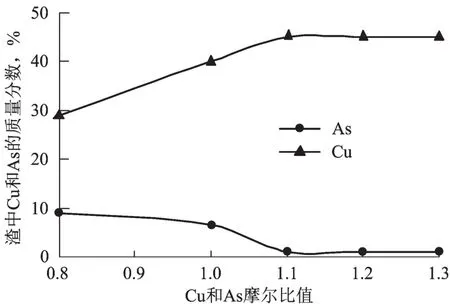

稀释冶二熔炼电收尘灰浸出液至(ρ)Cu约15 g/L,控制初始硫酸质量浓度 30 g/L。分别取200 g 硫化渣加入800 mL烧杯中,再按照化验室分析硫化渣的含砷量和理论铜与砷摩尔比(即0.8∶1、1.0∶1、1.1∶1、1.2∶1、1.3∶1)加入稀释后的冶二熔炼电收尘灰浸出液。在85 ℃下搅拌浸出 2 h后,进行抽滤,滤液、滤渣分别取样待测。试验结果见图1和图2。

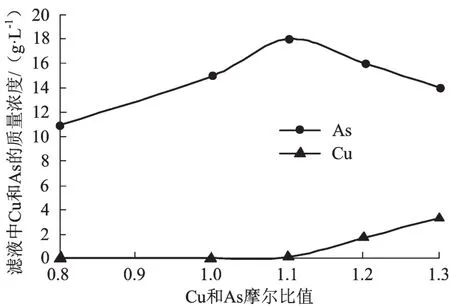

图1 铜量对渣中Cu和As含量的影响

由图1可见:随着铜量的增加,渣中含铜品位先增加后不变,渣中砷品位先降低后不变;开始铜量不足时,硫化砷未完全和硫酸铜反应,随着铜量的增加,硫化砷和硫酸铜反应越来越充分,当加入Cu/As摩尔比为1.1∶1时,硫化砷反应较完全,继续增加硫酸铜的量,硫酸铜过量,但硫化砷几乎完全反应完毕,渣中主要为硫化铜,铜砷品位不再变化。

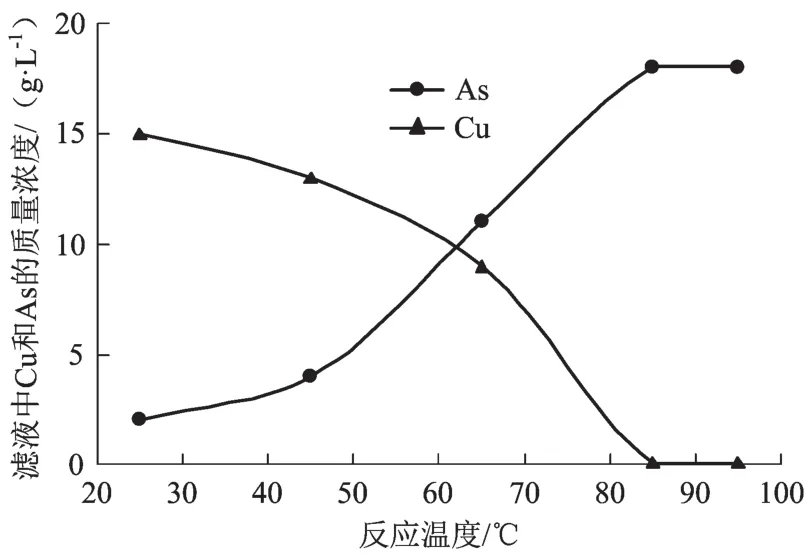

图2 铜量对滤液中Cu和As含量的影响

由图2可见:开始硫酸铜不足时,硫酸铜几乎都与硫化砷反应,滤液中几乎没有铜离子,随着硫酸铜量的增加,与硫化砷的反应越来越充分,滤液中的砷离子随着增加;加入Cu/As摩尔比为1.1∶1时,硫酸铜与硫化砷反应较完全,此时反应液砷含量达到最大,继续增加硫酸铜的量,硫酸铜过量,后液含铜逐渐增大,而砷含量由于稀释原因,逐渐降低。

2.2 反应温度对硫化渣铜砷分离的影响

稀释冶二熔炼电尘灰浸出液至Cu质量浓度约15 g/L,控制初始硫酸质量浓度30 g/L。分别取200 g 硫化渣加入800 mL烧杯中,再按照化验室分析硫化渣的含砷量和理论铜与砷摩尔比1.1∶1加入稀释后的冶二熔炼电收尘灰浸出液。分别在25,45,65,85和95 ℃温度下搅拌浸出2 h后,进行抽滤,滤液、滤渣分别取样待测。试验结果见图3和图4。

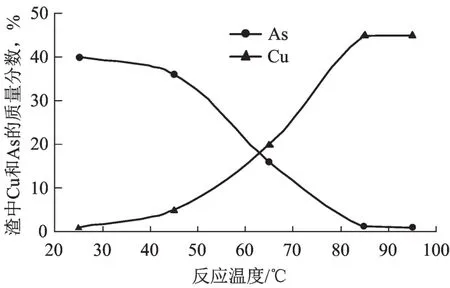

图3 反应温度对渣中Cu和As含量的影响

图4 反应温度对滤液中Cu和As含量的影响

由图3可见:在25~85 ℃,随着温度的升高,渣中铜的品位逐渐升高,同时砷的品位逐渐降低;继续升高温度,渣中铜砷品位几乎不再增加。这说明当温度小于85 ℃时,硫酸铜与硫化砷反应不完全,随温度的升高,反应越来越完全;当温度升高到85 ℃时,硫酸铜与硫化砷反应几乎完全反应。

由图4可见:在25~85 ℃,随着温度的升高,滤液中铜离子含量逐渐降低,同时砷离子含量逐渐增加;继续升高温度,滤液中铜离子和砷离子浓度无明显变化。这说明当温度小于85 ℃时,硫酸铜与硫化砷反应不完全,随温度的升高,反应越来越完全;当温度升高到85 ℃时,硫酸铜与硫化砷反应几乎完全反应。

2.3 反应时间对硫化渣铜砷分离的影响

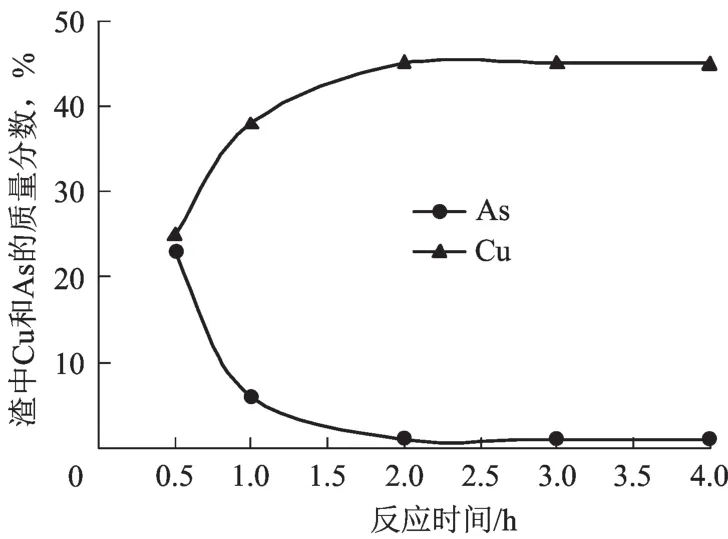

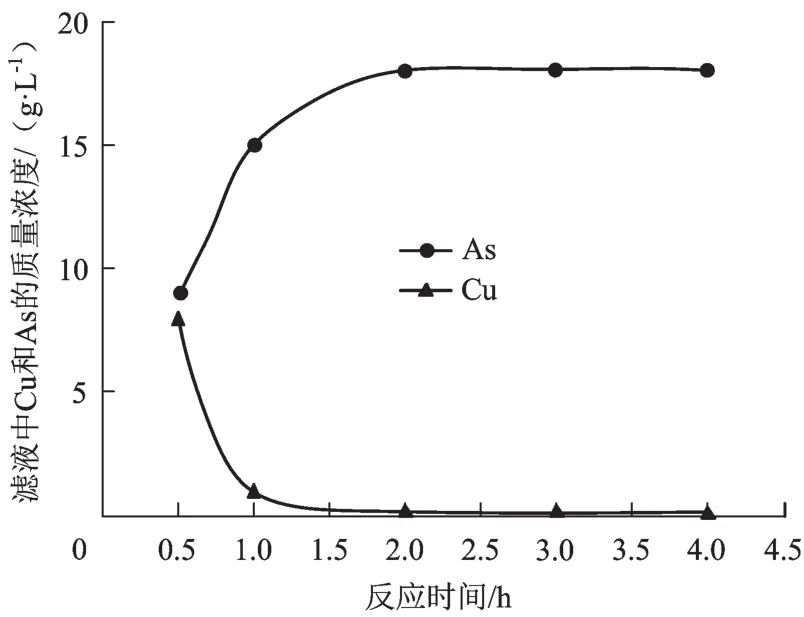

图5 反应时间对渣中Cu和As的含量的影响

图6 反应时间对滤液中Cu和As的含量的影响

由图5可见:随着反应时间的延长,渣中含铜品位先增加后不变,渣中砷品位先降低后不变;反应时间小于2.0 h时,硫化砷和硫酸铜不完全,随着反应时间的延长,硫化砷和硫酸铜反应越来越完全,当反应2.0 h时,硫化砷与硫酸铜反应较完全,继续延长反应时间,由于硫酸铜与硫化砷基本完全反应,渣中铜砷品位不再明显变化。

由图6可见:反应时间不足时,硫酸铜与硫化砷反应不完全,滤液中含有较高的铜离子和较低的砷离子,随着反应时间的延长,硫酸铜与硫化砷的反应越来越完全,滤液中铜离子随之降低,砷离子随之增加;当反应时间延长到2 h时,硫酸铜与硫化砷反应较完全,此时反应后液砷含量达到最大,铜离子含量最低,继续延长反应时间,硫酸铜与硫化砷已基本完全反应,滤液铜砷离子浓度不再明显变化。

2.4 铜离子浓度对硫化渣铜砷分离的影响

分别稀释冶二熔炼电收尘灰浸出液至Cu质量浓度5,10,15,20,25 g/L,控制初始硫酸质量浓度 30 g/L。分别取 200 g硫化渣加入 800 mL 烧杯中,再按照化验室分析硫化渣的含砷量和理论铜与砷摩尔比1.1∶1加入稀释后的冶二熔炼电尘灰浸出液。在85 ℃下搅拌浸出2 h后,进行抽滤,滤液、滤渣分别取样待测。试验结果见图7和图8。

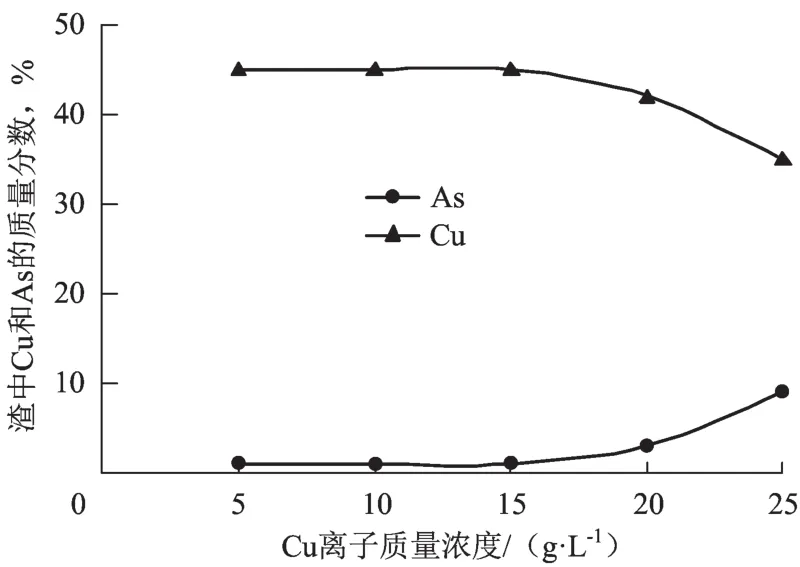

图7 Cu离子浓度对渣中Cu和As含量的影响

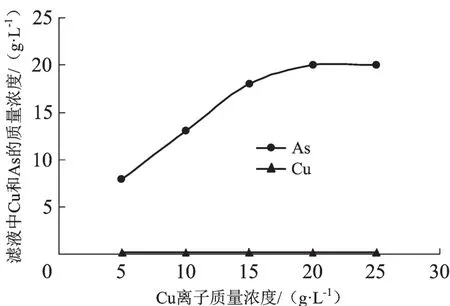

图8 Cu离子浓度对后液中Cu和As含量的影响

由图7可见:随着铜离子浓度的增加渣中含铜品位先不变后减小,渣中砷品位先不变后增大;铜离子质量浓度在5~15 g /L时,硫化砷和硫酸铜完全反应,渣中含铜砷品位基本不变。当加入Cu离子质量浓度为15 g/L时,硫化砷与硫酸铜反应较完全,渣中铜品较高,同时砷品位较低。继续增加铜离子浓度,渣中铜品位逐渐降低,砷品位逐渐升高,这时硫化砷和硫酸铜虽然完全反应,但生成的三价砷在后液中达到饱和并析出氧化砷晶体,因此渣中铜品位降低,砷品位升高。

由图8可见:随着铜离子浓度的增加滤液铜离子浓度不变,但砷离子先增加后不变。这说明在整个过程中,硫化砷与硫酸铜完全反应,但铜离子较高时,反应生成的砷离子浓度也随之升高,当砷离子质量浓度达到20 g/L左右时,三价砷达到饱和,若反应生成的砷离子超过该浓度时,砷离子以三氧化二砷晶体析出。因此,在实际生产过程中,控制生成的砷离子质量浓度小于20 g/L。

2.5 酸度对硫化渣铜砷分离的影响

稀释冶二熔炼电收尘灰浸出液至Cu质量浓度约15 g/L,分别控制初始硫酸质量浓度10,20,30,40 和 50 g/L。分别取 200 g 硫化渣加入 800 mL烧杯中,再按照化验室分析硫化渣的含砷量和理论铜与砷摩尔比1.1∶1加入稀释后的冶二熔炼电尘灰浸出液。在85 ℃下搅拌浸出2 h后,进行抽滤,滤液、滤渣分别取样待测。试验结果见图9和图10。

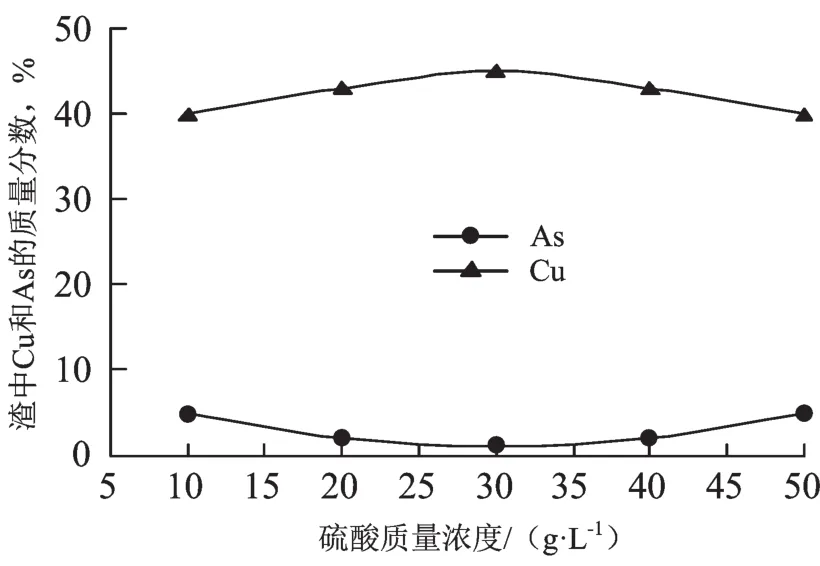

图9 初始酸度对渣中Cu和As含量的影响

图10 初始酸度对滤液中Cu和As含量的影响

由图9可见:随着硫酸浓度的增加,渣中含铜品位先增大后减小,渣中砷品位先减小后增大。增加初始酸度有利于硫化砷和硫酸铜的反应,但随着硫酸浓度的增加,三氧化二砷的溶解度会降低,导致硫酸浓度过高时,生成的亚砷酸以三氧化二砷形式析出,因此酸度较低时渣中铜品位升高,砷品位降低;酸度较高时,渣中铜品位降低,砷品位升高。

由图10可见:初始酸度较低时,滤液中铜离子浓度逐渐降低,硫化砷和硫酸铜完全反应时,铜离子浓度不再变化,而滤液中砷离子开始较低,加上反应不完全生成亚砷酸较少,砷离子在溶液中未达到饱和。因此在酸质量浓度10~40 g/L时,砷离子随酸度增加,反应越完全,生成的亚砷酸越多,从而砷离子浓度随之增加,继续增加酸度,溶液中三价砷离子达到饱和,随酸度增加三氧化二砷溶解度降低,析出氧化砷晶体,因而滤液砷离子浓度开始降低。

在酸性溶液中三硫化二砷存在以下平衡[10]:根据反应平衡,随初始酸度的增加,有利于该反应平衡向右移动;生成的硫化氢与硫酸铜反应生成硫化铜沉淀,继续促使该反应进行,这和上述试验结果相一致。

3 结论

铜冶炼电尘灰浸出液和硫化砷渣单独处理难度较大,采用综合回收进行处理,使铜、砷得到有效无害化处理。硫化砷渣与电尘灰浸出液反应最佳条件为:加入硫酸铜量为理论铜与砷摩尔比1.1∶1,反应温度85 ℃,反应时间2 h,铜离子质量浓度15 g/L,初始硫酸质量浓度30 g/L。

该工艺过程简单,成本低,有效解决了冶炼行业中的资源浪费与堆砌造成的环境污染问题,为铜冶炼电尘灰和硫化砷渣有价金属的回收提供了一条新的工艺。

——以硫酸铜饱和溶液析出晶体的计算为例