氮化锰生产工艺的优化方案

王国宁,杨家冬,姜 峰

(1. 湘西自治州丰达合金科技有限公司,湖南 吉首 416000; 2. 中南大学 材料科学与工程学院,湖南 长沙 410083)

氮化锰作为一种氮化铁合金产品用作炼钢添加剂,能同时起到增锰和增氮的作用。氮在钢铁冶炼中可替代镍形成稳定的奥氏体组织,使其耐蚀性明显增强。氮化锰常用于200系列不锈钢和高氮钢的冶炼,可大大节约生产成本[1]。氮化锰作为一种钢铁冶炼的一种中间合金化添加剂,随着工业氮化锰生产技术日益成熟,氮化锰工业化应用要求也越来越高。

目前已有各种文献对氮化锰的组织演变、缺陷控制、浸氮机理、化学合成、凝固成形与缺陷控制、应用领域的改性机理等进行了深入研究,取得了显著成果。本文采用工业氮化锰生产技术研究成果,已经开发出了氮化锰片、氮化锰块、氮化锰(球状、枕状、桃状)等系列工业氮化锰产品,达到规模化生产水平,市场占有率逐年提高。但是,目前工业氮化锰生产中依然存在的成分偏差较大,氮化时间长,能耗高等问题。

现依据氮化锰生产理论、加热反应温度和时间,制定了氮化锰工艺规程及工艺控制曲线,针对工艺控制的漏洞进行了工艺优化。

1 氮化锰生产理论依据

1962年维也纳工程技术大学的Franz L等[2]以汞作为阴极电解金属锰获得锰汞合金,放入电热炉中升温脱除汞获得海绵金属锰,再用NH3、N2、H2或其混合气体在400~700℃氮化,得到了Mn4N、Mn5N2、Mn3N2、Mn6N54种氮化物。

由热力学数据可知,纯锰在常压下与氮气反应可生成Mn4N、Mn5N2、Mn3N2、Mn6N54种氮化物。根据有关学术报告,如图1所示,形成锰氮化物的标准自由能△G与温度的关系可知,当温度小于500℃,氮化锰的标准自由能远小于0,因此,氮化锰易于合成且稳定性好[3]。

图1 形成锰氮化物的标准自由能与温度的关系

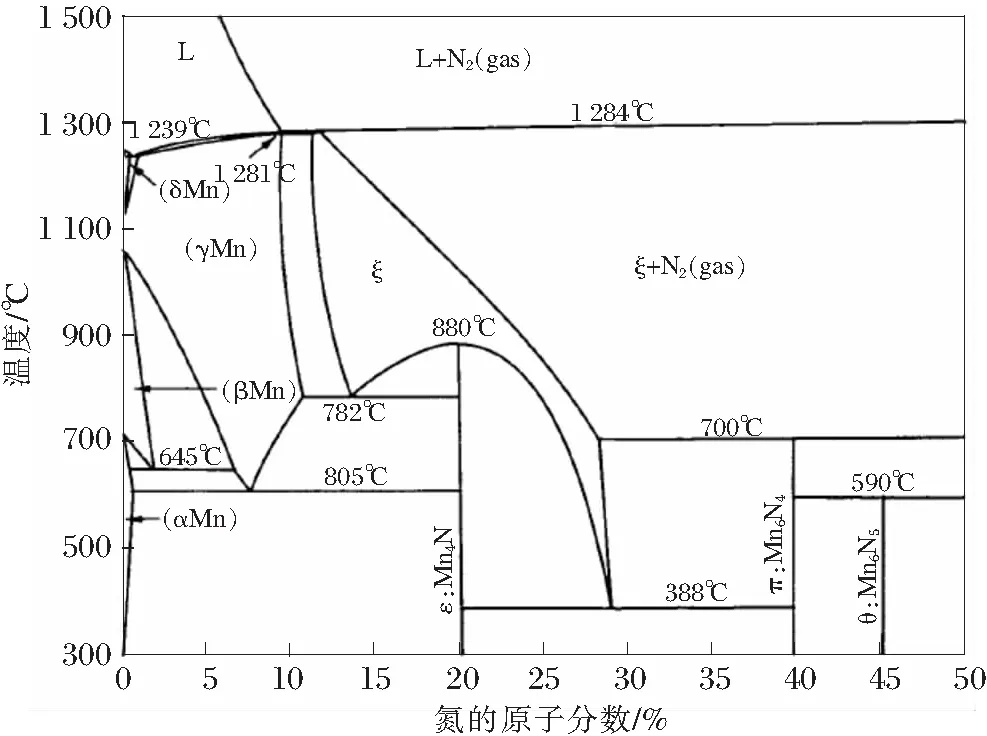

由Mn-N相图(见图2)可知:金属锰有α、β、γ和δ 4种同素异形体,常温下以α锰最稳定,当温度升至700℃,α锰→β锰,当温度升至1 100℃时,β锰→γ锰,在700℃至1 100℃这个温度区间内,随着氮含量增加β锰会逐渐转变为γ锰,相比α、β、δ 3种形体的锰,氮在γ锰中的溶解度较高(11%)。在γ锰中随着氮含量的增加,ζ相会从γ锰中析出。氮含量小于Mn4N,在782℃和605℃时可发生共析反应:ζ相=γ-Mn+Mn4N和γ-Mn=αMn+Mn4N,氮含量大于Mn4N组成的ζ相=Mn4N+Mn6N4[4-5]。

图2 Mn-N相图

2 氮化锰生产工艺简介

采用预抽真空固态氮化法生产氮化锰,该方法是在常压固态法制备氮化锰的基础上进一步改进,避免了因氧气的存在而造成氮化锰的纯度,提高了产品的质量,提升了其在钢中的应用水平。在渗氮之前,预先抽真空为渗氮做准备,在密闭的容器中加热处于固态的金属锰球(或块状、粉状),在一定的温度和氮气填充压力的条件下进行渗氮,该方法简称为“二次抽真空法”。该方法大大加快了金属锰的氮化速度,提高了氮化效率。预抽真空固态氮化法工艺流程[6]如图3所示。

图3 氮化锰工艺流程

3 氮化温度场分布不均对产品质量的影响

3.1 产品含氮量不均匀现象分析

通过生产实践发现,氮化温度对氮化锰产品的最终质量分数有着决定性的影响。通过实验研究发现,当真空炉床的温度升到800℃以上时,氮化锰会发生分解反应,由于温度场分布不均引起炉床中氮化锰的氮质量分数差别较大。且单个锰球中,由于锰与氮反应放热,可引起锰球中心部位温度升高发生熔化,氮质量分数降低,锰球粒度的大小会对氮化效果产生很大影响。金属锰球氮化应注重:在氮气氛围压力一定的情况下,氮化温度与时间的工艺设计与优化,应建立多尺度的氮化锰球宏观反应动力学模型[3]。氮化温度对氮化锰产品的最终氮含量有明显影响,当温度升高到800℃以上时,氮化锰会发生分解反应,由于炉床中的温度分布不均及反应时间控制不准,造成氮化锰的氮含量差别较大。

加热装置设计缺陷使炉床中Mn-N反应温度分布不均,造成物料车内不同位置点上的锰含氮量差异较大,从而导致产品整体质量水平下降。

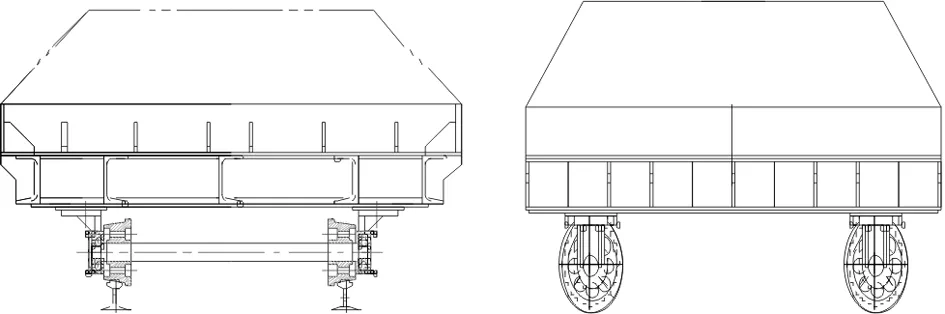

在对某公司13号车间1号炉氮化出炉后的3台物料车上的4个角及中心位共15个点的氮化锰产品进行抽样并检测氮含量,料车的主视图如图4所示,左视图如图5所示。

图4 料车的主视面 图5 料车的左视面

利用凯氏定氮仪KDN-4对样品进行氮含量检测分析。采用点分布如下:

生产批号为201906010,锰球10 t,氮含量≥8%。

物料车1,炉体位置居于炉门前段,采样点为物料车1的四角,编号为1-1、1-2、1-3、1-4,中心位置为1-0;

物料车2,炉体位置居于炉体中段,采样点为物料车2的四角,编号为2-1、2-2、2-3、2-4,中心位置为2-0;

物料车3,炉体尾部,称为炉后段,采样点为物料车3的四角,编号为3-1、3-2、3-3、3-4、中心位置为3-0。

采样检测结果见表1。

表1 生产批号201906010的采样氮含量检测结果

料车上不同部位取样检测的氮化锰球的含氮量如图6所示。

图6 料车上不同部位取样检测的氮化锰球的含氮量

分析发现:处于各料车的中心位置的产品含氮量最高,而料车4个角位置的产品含氮量高低不均。针对工业锰球氮化产品质量不均的缺陷,经过多次中试、检测与分析发现:渗氮工艺的最高温度为800℃,经过测试物料小车的局部物料的四角温度最高达到了1 264℃(金属锰的熔点1 260℃),而中心温度保持稳定在900℃±50℃范围内,符合工艺设计温度。因此物料车四角的锰球因“过热”达到熔点温度而局部熔化,发生“吐氮”现象,造成局部氮化锰的氮含量偏低。

3.2 工艺缺陷原因分析

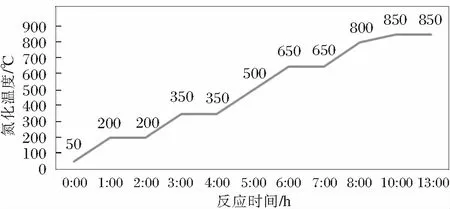

要实施有效地控制“吐氮”现象发生,解决炉床料车上氮化锰的氮含量分布不均匀问题,我们采取的办法使炉床温度分布均匀,把锰与氮化合反应放热定性的列入工艺控制中,严格控制氮化时间,规范工艺操作规程,防止氮化锰因局部过热而熔化、分解“吐氮”。工业氮化锰球生产工艺优化前氮化“温度—时间”工艺曲线如图7所示。

图7 工艺优化前氮化“温度—时间”工艺曲线

图7中的工艺参数如下:真空炉氮气气氛压力为0.2 MPa;炉床起始温度(升温前)50℃;升温速率为150℃/h;保温时间分别为200~600℃段保温时间为1 h,温度升到800℃时,保温时间为2 h,800℃是氮化反应的最佳温度,温度升到950℃时,保温时间2 h。

上述工艺控制“漏洞”及其产生的不良影响如下:①该工艺控制及工艺操作规程,忽视了如下几个工艺关键控制点而造成“吐氮”而降低氮化效率,引起各取样点的氮含量差异较大;②锰氮反应放热导致的局部物料过热温度达到熔点温度1 260℃左右;③氮化反应温度800℃的保温时间2 h过长,随着氮化反应的不断加剧,反应热量不断增加,氮化球的温度不断升高,氮化锰的逆反应也在不断加速,严重“吐氮”现象越加严重;④在终止向真空炉充氮气的情况下,在950℃保温时间段上,真空炉上的压力表读数从0.2 MPa上升到0.23 MPa,明显这是氮化锰分解产生氮气所造成的。

经综合抽样检测,该批次氮化锰产品平均氮含量为7.65%,未达到市场定单要求的8%以上,判定为不合格产品,只好“返炉重烧”增加氮含量。

3.3 对氮化工艺“温度—时间”曲线的优化

针对氮化效果分布不均所造成的氮化锰含氮量低于预期这一质量缺陷,经过多次中试、检测、分析,对氮化工艺“温度—时间”曲线作出优化,如图8所示。

图8 优化的氮化工艺“温度—时间”曲线

对图8工艺曲线的情况说明如下。

对应的实验生产批次号为201907020,投料锰球10 t,氮化锰产品的主要质量指标即氮含量≥8%。

真空炉氮气气氛压力为0.2 MPa,充氮最大流速控制25 L/min。炉床起始温度(升温前)50℃。升温速率为150℃/h。保温时间分别为200~600℃段保温时间1 h;温度升到800℃时,截断加热电源,2 h后温度自然升到850℃,保温为4 h。温度850℃,氮气氛压力为0.2 MPa,保温结束时,真空炉内的气氛压力略有下降,表炉内气压读数显示为0.18 MPa。

3.4 工艺改进后的产品质量分析

该批次氮化锰产品经过优化后的“温度—时间”工艺曲线(如图6所示)生产的氮化锰的平均氮含量为8.23%,判定为合格产品。氮化过程的“吐氮”现象得到有效控制。

实验生产批号201907020的氮化锰综合检测的氮含量见表2及图9。

4 结 论

1)工业氮化锰的生产工艺控制在原材料(金属锰球)、氮气纯度(99.5%)、氮气氛压力一定的情况下,氮化温度与时间的控制直接决定氮化效率。温度过高达到如超过850℃时,氮化反应加剧,同时“吐氮”也会加剧,即氮化锰的分解反应加快并产生大量热能,致使物料局部过热而温度骤升造成氮化锰熔化而分解释放出氮气。导致氮化锰平均氮含量下降到生产预期的质量指标。

表2 生产批号201907020的采样氮含量检测结果

图9 料车上不同部位取样检测的氮化锰球的含氮量

2)氮化温度升到800℃时,保温、自然升温到850℃再保温3 h,是氮化反应的最佳温度与最合适的反应时间。可有效控制氮化锰再分解而降低产品中的氮含量,经过工艺优化,很好的解决了工业化生产氮化锰过程中产品氮含量不高及不均匀的缺陷。