垃圾焚烧电厂炉渣分选工艺设计研究

张惠林,曾 晨,王 佳,李 阳,李 军

(江苏天楹环保能源成套设备有限公司上海分公司,上海 201315)

1 引言

随着我国城市化进程的加快和居民生活水平的提高,生活垃圾的产生量有逐年递增的趋势[1]。根据《“十三五”全国城镇生活垃圾无害化处理设施建设规划》,2015 年底我国垃圾焚烧处理能力为2.35×105t/d,到2020 年末目标达到5.91×105t/d,同比增长151%;截至2018 年,我国生活垃圾焚烧无害化处理厂数量达到364 座,同比2017 年增加了78 座[2]。

大量的生活垃圾焚烧后,会产生占垃圾总量20%~30%的炉渣,初步估计我国每年产生的炉渣量将超过3.0×107t。目前,大部分的炉渣采取填埋方式进行处置,处理过程简单,存在侵占土地资源、增加填埋场库容压力等问题,同时也造成了资源的浪费。由于填埋费逐年增加,有部分炉渣流入非法处理渠道,以破坏环境为代价,对炉渣进行简单分选处理,回收其中的有价金属后,随意堆放、丢弃,污染了大气和地下水,对环境造成了严重的二次污染[1,3]。

在美国、日本及欧洲一些国家普遍将生活垃圾焚烧后的炉渣经过分选处理后替代部分天然骨料,用做填埋场覆盖材料、路堤和路基材料等[4-5]。我国的环保政策日趋严格,同时国家也在各个政策层面鼓励对各种废物进行资源化回收利用。根据GB/T 25032—2010 生活垃圾焚烧炉渣集料,炉渣经分选处理后产生的不同粒度的集料,可用于道路路基、垫层、底基层、基层及无筋混凝土制品[6]。因此,对炉渣进行综合利用,势在必行,也是实现生活垃圾减量化、资源化、无害化的关键一环。

由于炉渣的成分十分复杂,杂质含量较多,若处理不当,会影响炉渣的再利用和制品的质量。因此,炉渣处理系统必须根据炉渣的性质,从工艺制定、设备选型和工艺布置等方面进行合理的规划,优化设计,实现对炉渣的有效分选,降低再生集料中的轻飘物含量,最大程度地回收炉渣中的金属,如铁、铜、铝等,生产高品质再生集料,实现炉渣100%综合利用,从而进一步促进循环经济和环境保护的协调发展。

2 炉渣性质分析

2.1 炉渣的物理、化学性质

垃圾焚烧电厂出渣机刚排出的炉渣呈黑褐色,随着含水率的降低和内部化学性质的稳定,炉渣逐渐变为灰褐色或浅灰色[7]。炉渣主要由无机物组成,主要成分为碎石、砖块、玻璃、熔渣、陶瓷、金属、泥土等,同时含有少量的未燃尽物,如布条、塑料、碎木等[8]。

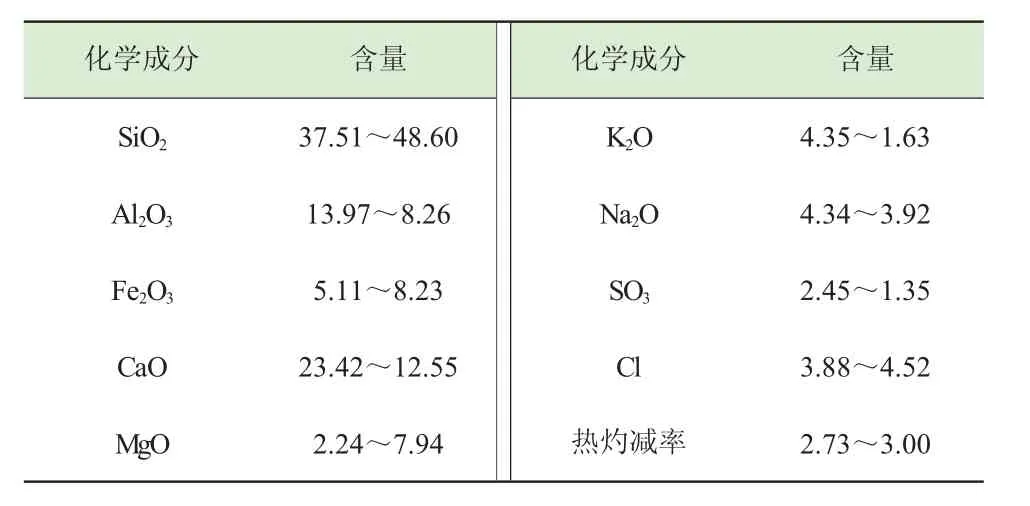

炉渣中的主要化学成分为氧化物,按含量多少依次为SiO2、CaO、Al2O3、Fe2O3,另外含有少量的K2O、Na2O、MgO、SO3、Cl 等,具体含量范围见表1[9]。

表1 炉渣无机化学组成含量范围 %

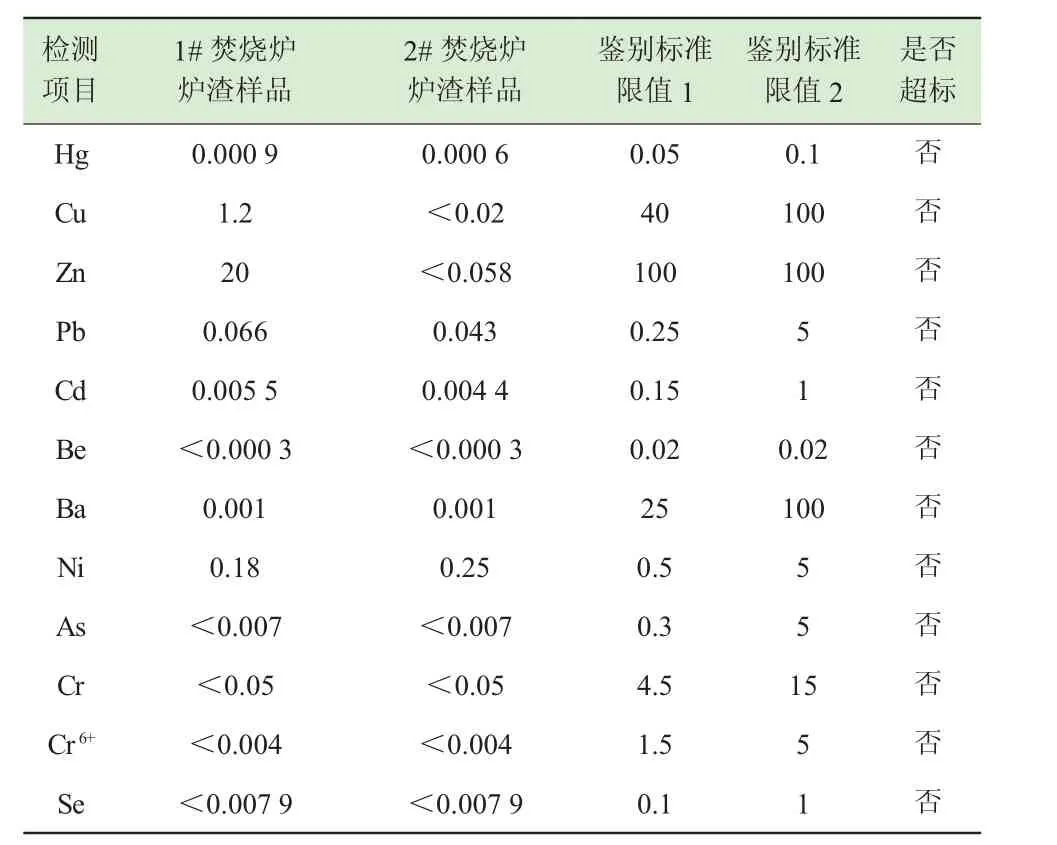

2.2 炉渣浸出毒性分析

根据国家相关试验标准,对我国某垃圾焚烧电厂的炉渣样品进行浸出毒性试验,试验结果见表2。由表2 可知,炉渣浸出液中所有检测项目均未超过鉴别的标准值,因此可以认为所取的炉渣不属于危险废物,属于一般固体废物。

表2 炉渣浸出毒性数据分析 mg/L

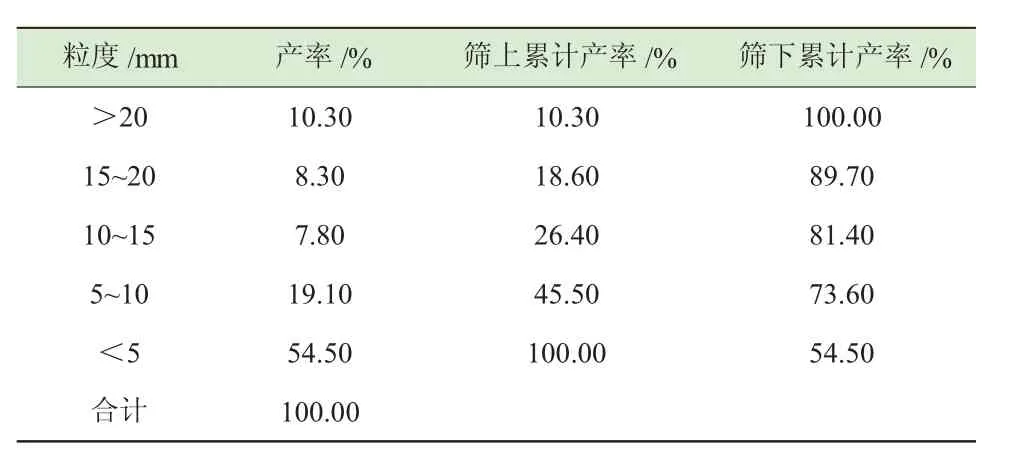

2.3 炉渣粒度分析

对我国某垃圾焚烧电厂的炉渣样品进行了筛分试验,炉渣的粒度组成数据见表3。根据表3 可知,小于15 mm 粒度的炉渣含量随粒度的减小而逐渐增大,其中主导粒级为5 mm 以下,产率为54.5%,其次为5~10 mm 粒级,占比为19.10%。由此可见,炉渣粒度主要分布在10 mm 以下,产率超过70%。

表3 炉渣的粒度组成

3 炉渣分选工艺设计

对炉渣进行综合利用之前,必须对炉渣进行分选,分选出其中的金属,同时去除杂质,得到各种不同粒径的集料。炉渣分选的工艺主要有干法分选和湿法分选2 种,现阶段我国炉渣处理项目一般采用湿法分选工艺。

3.1 系统组成

根据炉渣的性质,需制定合理的炉渣分选工艺系统,该系统主要包括预处理系统、破碎系统、磁选系统、跳汰分选系统、摇床分选系统、涡电流分选系统、渣水处理系统等。

3.2 分选工艺描述

炉渣分选工艺流程见图1。

图1 炉渣分选工艺流程示意

1) 预处理系统。来自垃圾焚烧发电厂的炉渣,经汽车运至炉渣综合利用车间所在的炉渣堆放车间,再通过装载机送至下部为带式输送机的受料斗。料斗上方安装大孔筛网(200 mm×150 mm),分选出大体积物料,以防堵塞料斗出口。料斗下的皮带输送机将炉渣输送至1 台筛孔为50 mm 的滚筒筛进行分级,粒度大于50 mm 的物料通过皮带转载至一级破碎机破碎至粒度25 mm 以下,然后落入滚筒筛上料皮带。滚筒筛的筛下物通过皮带转载至主输送皮带,大块物料皮带上设置带式除铁器和人工捡杂工艺,带式除铁器脱除的铁落至主皮带,人工手选主要是捡出一些无法分选的杂物。

2) 破碎系统。炉渣分选之前,需要对大块物料进行破碎处理,同时也采用破碎机对除铁器分选出的铁加水后进行击打,去除废铁上的黏附物,然后通过滚筒筛脱水后,得到可对外销售的废铁。

3) 磁选系统。对于炉渣中尺寸大于10 mm 的废铁,一般采用除铁器进行分选;对于尺寸为2~10 mm 的废铁,一般可采用湿式滚筒磁选机进行分选,具体为:破碎机加水破碎后的物料流通过溜槽,输送至2 台湿式磁选机进行磁选,磁选机对渣水中的铁进一步去除。磁选后的渣水,通过溜槽进入跳汰机进行分选。

4) 跳汰机分选系统。经过预处理、破碎和除铁后的15 mm 以下的炉渣,注水后,采用重选分选机进行分选。重选分选机主要根据物料的密度,实现对炉渣中各种物料的分离。炉渣厂常采用锯齿波跳汰机进行分选,该设备的水流脉动曲线呈锯齿波形,对各种物料的分选效果较好。具体为:磁选后的渣水全部进入锯齿波跳汰机进行分选,跳汰机的溢流进入滚筒筛进行分级脱水,底流进入下一级跳汰继续分选。采用洗砂机对细粒物料进行脱水回收,得到细粒的再生集料。

5) 摇床分选。摇床为流膜选矿的一种常用设备,主要用于分选细粒物料。对于最后一级锯齿波跳汰机分选出的底料,粒度一般在3 mm 以下,可进入摇床分选机进一步分选,分选出其中的铜粉、不锈钢等金属。

6) 涡电流分选。涡电流分选机主要利用电磁感应的原理,实现对非磁金属的有效分选。具体为:脱水筛下5 mm 以上粒度的炉渣,选出通过溜槽进入涡电流分选机,分选出其中的铝产品,剩余的去除铝的炉渣集料,可外运销售,并最终实现综合利用。

7) 渣水处理系统。为实现炉渣洗水的闭路循环,必须设置渣水处理系统。所有的渣水进入沉淀池沉淀,采用渣浆泵将沉淀的淤泥打入压滤机脱水。沉淀池的溢流进入循环水池,循环利用。系统达到洗水一级闭路循环,无外排水。

4 设备选型

4.1 原则

1) 适用性原则。以各分选设备额定处理量为依据,与设计能力相匹配,满足设计处理能力。

2) 前瞻性原则。分选设备选型时必须考虑技术上的先进性,满足当前需求的基础上注重未来的可持续发展需求。

3) 设备选型以先进、可靠、经济合理为原则,采用国内外经过实践证明成熟、可靠的设备,且考虑设备的经济性,在设备采购成本的接受范围内,选择经济上更合理、技术上更可靠、运营中故障率低且维护方便的设备。

4) 减少备品备件的原则。充分考虑设备附件、配套软件、专用工具、备品备件等,减少备品备件种类,利于设备维修,同类设备尽可能采用一种规格或尽量减少不同规格品种的数量。

4.2 依据

1) 设备选型的首要依据是物料性质,必须根据物料的情况有针对性地进行设备选型,避免出现设备不适应物料的情况。

2) 设备需要充分考虑入料的不均衡性,入料量需要根据物料平衡计算的数据,并考虑一定的入料不均衡系数后计算得到。不均衡系数一般可为1.10~1.25。

3) 设备选型前,需充分了解不同设备厂家的设备参数和性能,并根据厂家样本图册、图纸等技术资料进行设备选型,必要时需要向厂家核实。4) 参考和借鉴同类分选厂的设备选型情况,以避免设备选型出现较大偏差。

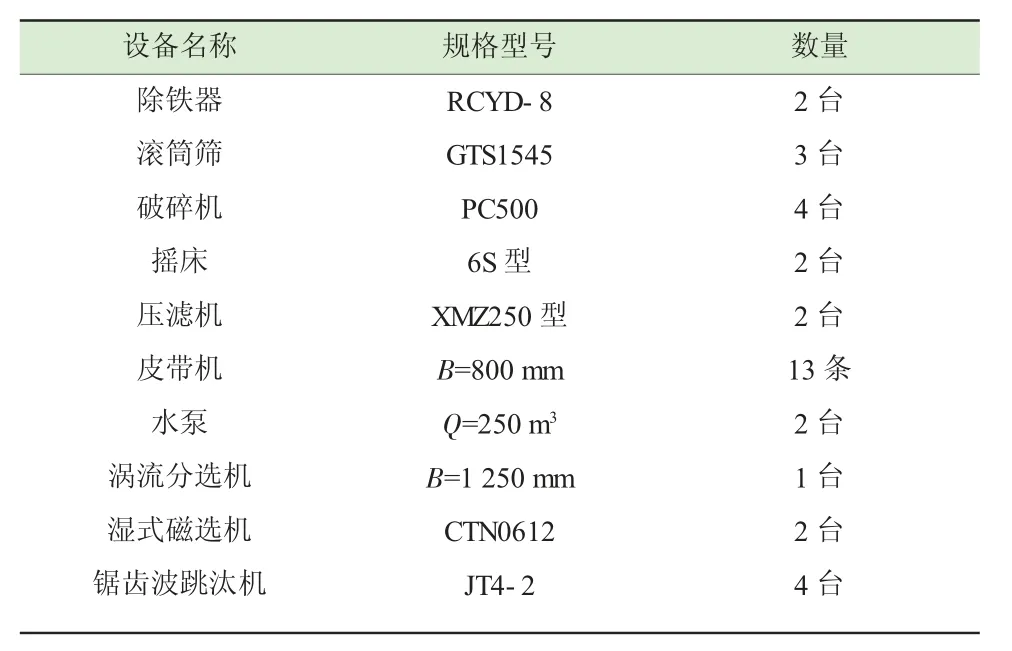

4.3 结果

以300 t/d 的炉渣处理规模为例,进行设备选型计算,具体设备选型结果见表4。

表4 主要设备选型结果

5 车间工艺布置

5.1 要求

根据工艺要求,优化设计,合理布局,既要实现功能,又能留够检修空间。设备布置前,首先应明确各设备的基本外形尺寸,依据工艺确定各个设备的连接顺序和安装位置,并确定场地与建筑物的尺寸;另外根据设备布置确定各类工艺管道的走向和位置,布置管道时应尽量使各种管线顺直、短捷、布置均匀,且各种管道与构筑物的间距不得小于规定的最小值;管道产生交叉时应有压力的管线让自流管线、管径小的让管径大的管线、易弯曲的管线让不易弯曲的管线。

5.2 设计

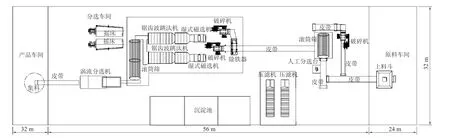

1) 根据物料流的顺序从右往左进行工艺布置,依次布置上料原料系统、预处理系统、分选系统和产品输送系统,炉渣水处理系统布置在分选系统的下侧,具体的布置位置可以根据具体项目进行调整。

2) 原料车间、产品车间的大小,需要根据原料和产品的堆放量进行确定。为了方便铲车作业,原料车间在上料方向的宽度不小于18 m,宜选择≥24 m。炉渣和集料堆放区域的周围宜设置1.5~2.0 m 的混凝土挡墙。车间的净高度需要根据自卸车卸车最大高度、堆料高度、上料斗高度等进行确定,一般不低于6.8 m。以300 t/d 的炉渣分选厂为例,炉渣综合利用车间总宽度可为32 m,总长度为112 m,总面积为3 584 m2;炉渣综合利用车间包括原料车间、分选车间和产品车间,其中原料车间768 m2,分选车间为1 792 m2,产品车间为1 024 m2。

3) 分选系统主要包括破碎系统、磁选系统、跳汰分选系统、筛分脱水系统、涡流分选系统、摇床分选系统。根据物料的流向,在分选平台内,可从上至下,依次布置破碎系统、磁选系统、跳汰分选系统、筛分脱水系统和摇床分选系统。摇床分选系统一般布置于底层,以方便设备操作。涡流分选系统,可根据筛分系统的集、出料皮带的位置进行具体布置。

4) 分选区域、废铁堆区的四周需要设置污水收集地沟,地沟内的坡度一般不小于0.5%。由于炉渣分选车间内湿度、腐蚀性较大,炉渣车间若采用钢结构厂房,需要充分考虑钢结构的防腐措施,且车间室内地坪需要考虑防水措施。

5) 根据渣水的循环量和沉淀时间,通过计算确定沉淀池的容积,其中渣水的沉淀时间可取1~2 h。

以300 t/d 的炉渣分选厂为例,沉淀池可采用三格布置,总容积为800 m3左右,其中循环水池总容积为140 m3左右。具体工艺布置见图2。

6 经济效益测算

图2 炉渣处理车间工艺平面布置示意

6.1 项目总投资

以处理9.9×104t/a(300 t/d) 炉渣的处理项目为例进行计算。项目总投资约1 850 万元(不含土地费),其中建筑工程费850 万元,设备购置费450 万元,安装工程费300 万元,其他费用150 万元,预备费用100 万元。

6.2 成本测算

炉渣处理规模为300 t/d,年产9×104t 再生集料,年回收废铁及其他金属3 070 t。

项目生产总补水量约为15 m3/d,用电负荷450 kW,劳动定员35 人,采用直线折旧方法计提折旧,综合设备折旧年限为10 a,残值率为5%,其他各项费用参照我国相关企业生产指标。经粗略测算,项目的电费为76 万元/a,水费为10 万元/a,燃油费97 万元/a,维修费25 万元/a,管理费30万元/a,折旧费102 万元/a,工资及福利158 万元/a,综合总成本为498 万元/a,综合单位成本为50.30 元/t。

6.3 收益测算

项目的收益主要来自炉渣厂的各类废旧金属的销售收入,具体为废铁、废铜(废黄铜、紫铜又称红铜)、废铝、废不锈钢和废铜砂(含铜的细砂,无机物含量较多)。经粗略测算,废铜产生量约80 t,销售收入为103.5 万元/a;废铁产生量约2 500 t,销售收入为180 万元/a;废不锈钢产生量约60 t,销售收入48 万元/a;废铜砂产生量约170 t,销售收入221 万元/a;废铝产生量约260 t,销售收入182 万元/a;成品渣50 万元/a,年总销售收入约为784.5 万元/a,综合单价收入79.24 元/t。

因此,炉渣的净利润为28.94 元/t,达产后年净利润约286.5 万元,投资回收期为6.46 a。

7 结论

根据对炉渣的性质进行分析,可以得出炉渣属于一般固体废物,化学和物理性质与天然砂石料的性质相近,主要以细粒料为主,粒度主要分布在10 mm 以下,粒度超过20 mm 的粒级仅占10.30%,分选后可用于生产再生集料,具有较大的综合利用价值。

炉渣综合利用之前,必须对炉渣进行分选,目前我国一般采用湿法分选工艺对炉渣进行分选。合理的炉渣湿法分选工艺,需包括预处理系统、破碎系统、磁选系统、跳汰分选系统、摇床分选系统、涡电流分选系统、渣水处理系统等。炉渣分选厂通过制定合理的分选工艺,优化设备选型和工艺布置,能够实现对炉渣的有效分选,生产出高质量的再生产品,同时能够促进环境保护,实现经济、社会的可持续发展。