刀具磨损形态对Ti6Al4V切削过程影响的有限元仿真研究*

徐锦泱,黄祥辉,陈 明,安庆龙

(上海交通大学机械与动力工程学院,上海 200240)

钛合金具有较高的比强度、良好的耐热性、耐腐蚀性、耐磨性等优点,被广泛应用于航空、航天、汽车、医疗、食品加工、海洋等领域[1–2]。然而其难加工性一直是切削加工领域的重要问题,加工过程中刀具磨损较快,刀具磨损后带来的质量问题、安全问题是限制钛合金进一步发展应用的重要因素。因此,研究其切削加工时刀具磨损带来的影响具有十分重要的意义。目前国内外有关刀具磨损的研究主要集中在磨损机理和刀具寿命预测方面,其中应用较为广泛的为Taylor 模型[3]。Taylor 模型在切削速度和刀具寿命之间建立映射关系,进而对刀具寿命进行预测,但此种经验模型无法对磨损中间过程进行描述。对此相关学者提出了基于磨损机理研究建立的理论模型,如考虑粘结磨损建立的Usui 模型[4],Binder 等[5]研究了磨粒含量对磨损影响的回归模型,Molinari 等[6]提出了高速切削过程中扩散磨损的数学模型。随着计算机的发展,有限元仿真技术以其能够直观清晰地观察加工过程中切削力、切削温度以及应力、应变的变化过程,在切削加工中获得了广泛的应用[7]。Salvatore 等[8]采用能量损失法定义单元格失效研究了硬质合金刀具在加工过程中的磨损,并提出了刀具前刀面磨损量的试验测量方法,前刀面磨损仿真结果与实际情况较为符合。Yan 等[9]基于Usui 刀具磨损模型使用Abaqus 软件研究了PCBN 刀具加工GCr15 时的磨损行为,仿真结果与实际磨损均表明刀具前刀面磨损较为严重。孙玉晶等[10]基于Frick 扩散定律构建刀具磨损模型,并通过AdvantEdge软件二次开发对硬质合金刀具加工钛合金时的刀具磨损进行了很好的预测。Attanasio 等[11]基于磨粒磨损和扩散磨损构建刀具磨损模型,使用Deform 软件预测了AISI 1045 车削过程中的刀具磨损情况。王继森等[12]使用Deform 软件研究了45 号钢车削过程中不同切削参数对硬质合金车刀磨损的影响规律。Li 等[13]将刀具视为刚体,使用Abaqus 研究了油淬工具钢正交切削时月牙洼几何尺寸对切屑形成的影响规律。陈燕等[14]建立了基于钛合金高速切削的刀具磨损有限元模型,并通过硬质合金刀具车削试验进行了仿真验证。此外,王凯等[15]对硬质合金刀具车削TC4 时产生的月牙洼磨损进行了定量化试验研究,并得出切削速度是影响月牙洼磨损的主导因素。以上研究主要集中在刀具磨损寿命预测以及刀具磨损影响因素方面,有关钛合金加工过程中刀具磨损形貌对其切削过程影响的研究却鲜有报道。

为此,本文应用专用切削仿真软件AdvantEdge 研究了钛合金切削时月牙洼磨损、后刀面磨损以及刃口钝化对其加工过程的影响。首先对刀具磨损后的具体形貌进行简化,然后建立相应的刀具磨损模型,最后分析了不同刀具磨损形貌对钛合金切削过程中应力、温度、残余应力分布的影响规律。

有限元建模

切削仿真使用的工具为美国Third Wave Systems 公司开发的切削有限元建模软件AdvantEdge,以及集成的Amtec Engineering 公司的分析软件Tecplot。该软件基本仿真流程为:建立几何模型→赋予材料属性→设置加工参数→划分网格→求解→后处理分析。

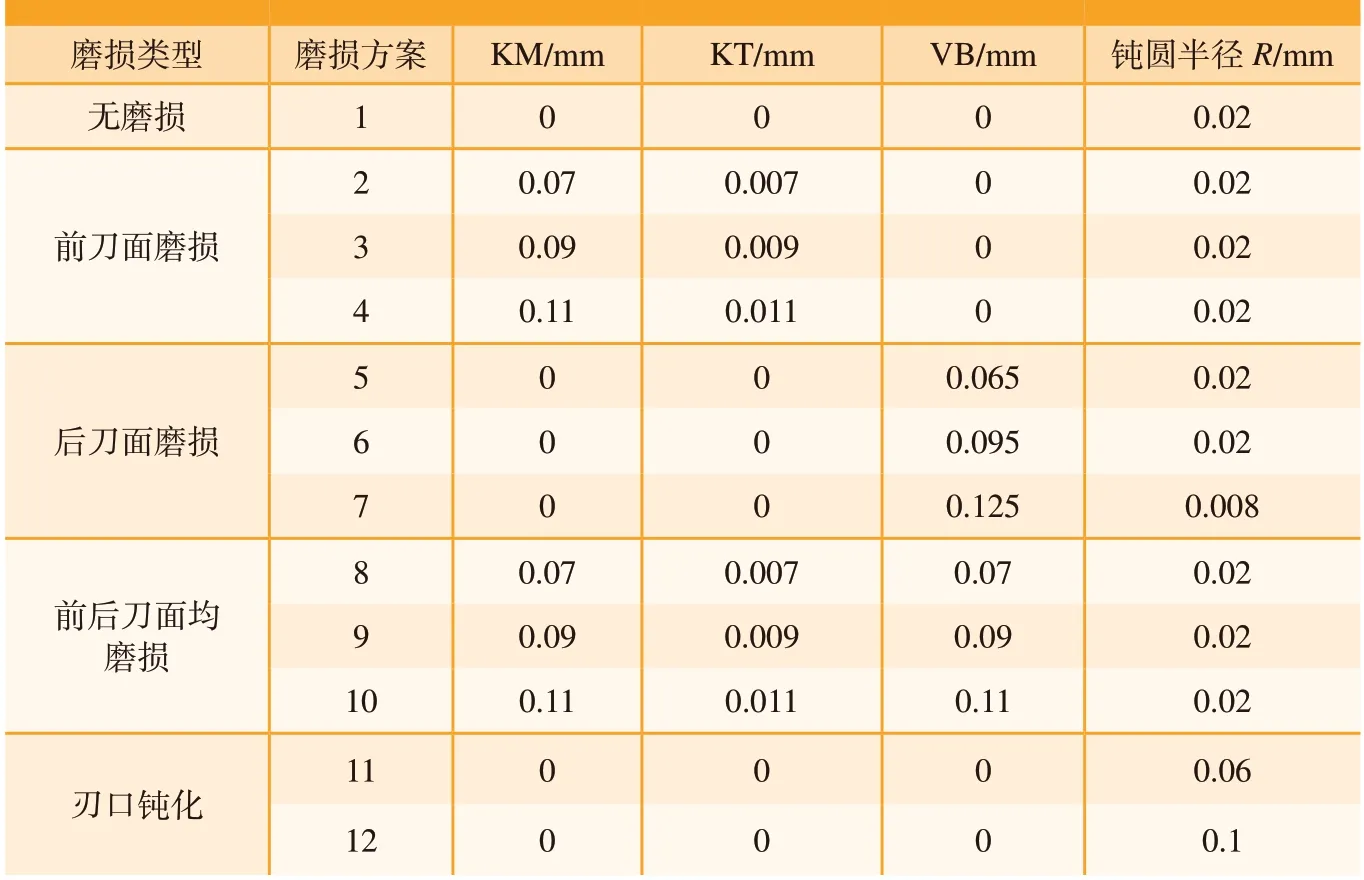

钛合金切削加工常用刀具为K 类硬质合金,性能参数如表1 所示。加工时的刀具磨损形式主要有前刀面磨损、后刀面磨损以及刃口钝化,简化的刀具磨损如图1(a)所示,其中KM 和KT 分别代表前刀面月牙洼中心到切削刃距离和月牙洼深度,VB 为后刀面磨损带宽度。切削仿真所选择的工件材料为Ti6Al4V(TC4),尺寸设置为3.0mm×0.5mm,材料属性如表2 所示。所用本构模型为Power Law 模型:式中为工件材料的流动应力,g(εp)为应变强化函数,Г() 为应变率效应函数,Θ(T)为热软化函数,εp为变形过程中的应变,为材料变形过程中的应变率,T为变形过程中的温度。可从AdvantEdge 软件材料库中直接导入Ti6Al4V 材料模型,无须输入具体本构参数。同时赋予刀具K 类硬质合金材料属性,刀具几何参数设置为前角5°、后角7°、钝圆半径0.02mm,网格划分如图1(b)所示。根据Ti6Al4V 常规车削加工参数设置进给量为0.10mm/rev,切削速度为60m/min,背吃刀量为1mm。根据参考文献[8,15]中刀具磨损测量值,制定如表3 所示的刀具磨损仿真方案,并建立相应的刀具几何模型导入到AdvantEdge 软件中。

结果与讨论

1 前刀面月牙洼磨损

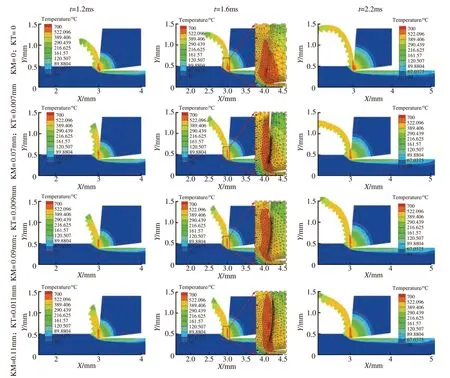

切削加工过程中刀具前刀面、后刀面、切削刃会发生磨损,但磨损程度会有所不同。为区分不同区域造成的影响,首先考虑前刀面发生月牙洼磨损,并忽略后刀面磨损以及刃口钝化,其磨损程度如表3 中方案2~4。刀具无磨损和前刀面磨损切削仿真温度云图如图2 所示,最高温度约为700℃左右,与参考文献[14]中结果相近。为了对比不同磨损情况对刀具温度分布的影响,将各云图中温度标尺统一设置为50~700℃。

表1 K类硬质合金刀具材料特性Table 1 Material characteristics of the K-class carbide tools

图1 刀具磨损形貌示意图Fig.1 Schematic diagrams of the worn tool morphologies

表2 Ti6Al4V的材料属性Table 2 Material properties of Ti6Al4V

表3 仿真所用刀具磨损模型参数Table 3 Parameters of the tool wear models used in the simulation

对比磨损刀具和未磨损刀具切削钛合金的过程可见:刀具没有磨损时刀尖处红色高温面积较大,磨损后刀尖处红色高温区域面积变小,但切屑上出现长条状红色高温带,且随着磨损程度的加剧,红色高温区域沿着切屑向上扩展。这是由于刀具前刀面出现月牙洼磨损后,某种程度上增加了刀具前角;同时工件材料流入月牙洼内,从而减少了材料在第一切削变形区经历的剪切变形,剪切应变能减少,故刀尖处温度有所降低,但切屑与刀具接触长度变长,摩擦能增加,故切屑上红色高温区面积增大。对比不同月牙洼大小可以发现:当t=1.2ms 时,从刀具无磨损切削温度云图中可以明显看出切屑卷曲,磨损后切屑长度变短,卷曲程度变小,且随着磨损程度的增大,切屑厚度有一定的变大。当t=1.6ms 和2.2ms时也能看出随着月牙洼磨损的增大,切屑曲率半径有增大的趋势[13],这是因为切屑流入月牙洼后,切屑流动方向有所改变。磨损越严重,月牙洼深度越大,相当于前角越大,月牙洼越长,切屑以较大曲率半径流动的时间越长,继续沿着前刀面流动,当流到月牙洼后缘时切屑方向再次发生改变,磨损越严重,月牙洼长度、宽度也变大,切屑在月牙洼内流动的距离变长,使得切屑弯曲程度减小,但由于月牙洼尺寸较小,故无磨损刀具相比有磨损刀具切削时切屑曲率半径变化较为明显,磨损后有增大的趋势,但变化程度较小。

图2 刀具切削温度分布云图(磨损方案1~4)Fig.2 Contours of the tool cutting temperature distribution (wear cases 1–4)

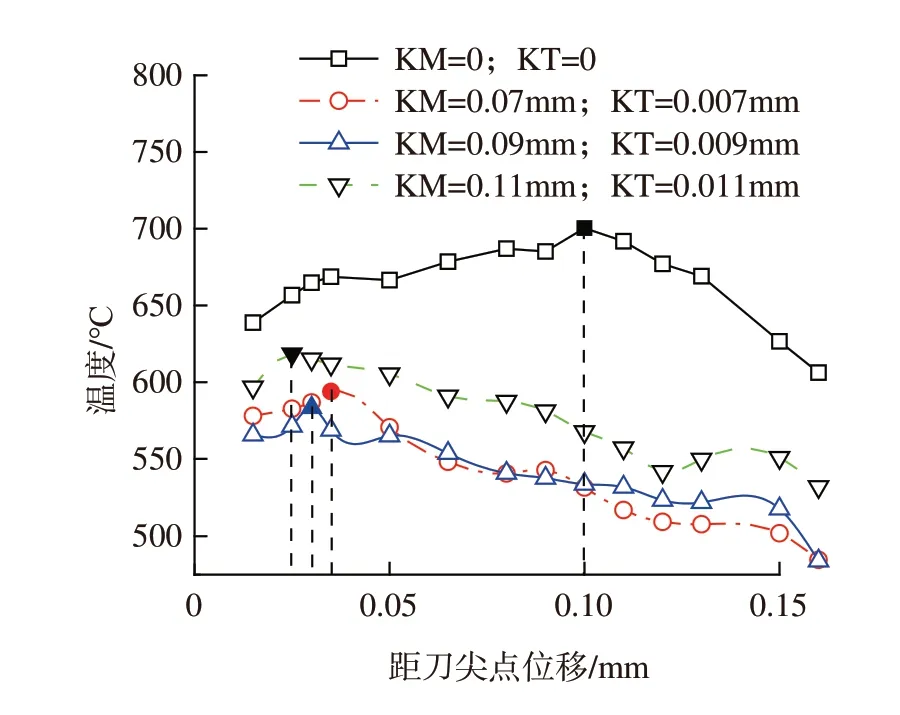

将图2 中t=1.6ms 时的刀尖局部放大,大小统一为0.28mm×0.15mm,然后将前刀面上刀尖附近点的温度数据导出,如图3 所示。其中实心标记为曲线最高点,横坐标为该单元到刀尖点的距离,通过测量可以得到前刀面温度最高点距离刀尖的距离,依次是0.096mm、0.036mm、0.03mm、0.024mm,可以明显看出温度最高点随着磨损加剧不断向刀尖点前移,同时由于月牙洼减少了切屑与前刀面之间的剪切滑移时间,刀具温度有所下降。

2 后刀面磨损

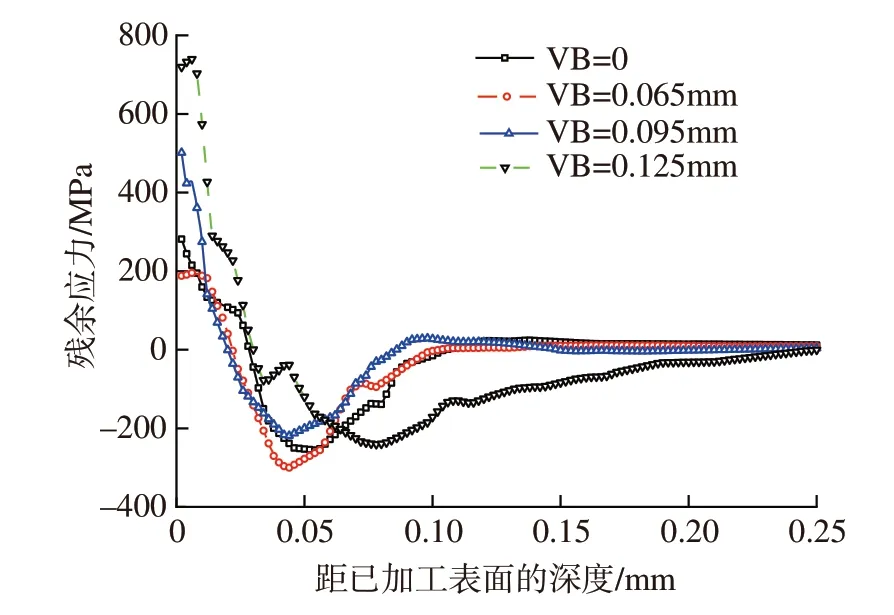

考虑后刀面磨损为主要磨损形式,忽略前刀面磨损,按照表3 中磨损方案5、6、7 所示参数进行切削有限元仿真,结果如图4 所示。当t=1.7ms时,锯齿形切屑处于萌生并不断生长阶段,第一变形区整体为红色应力较大区域,整个锯齿形成并继续向上移动时,由于绝热剪切带的作用,第一变形区上方应力减小,红色高应力区主要集中在下方,如1.6ms 和1.8ms时应力云图所示[16]。与切屑相互作用的刀具应力也呈现相似变化规律。当t=1.6ms 和1.8ms 时红色高应力区域主要集中在刀尖附近,当t=1.7ms时红色面积扩大,并主要沿后刀面方向扩展。对比刀具后刀面的不同磨损情况,当VB=0.065mm、0.095mm时应力分布同无磨损时并未有太大变化;当VB=0.125mm 时,可以看出红色高应力区域显著扩展,且沿后刀面扩展更加明显。刀具后刀面应力变大必然会对工件表面应力产生显著影响,导出加工后工件表面残余应力如图5 所示。可以看出随着后刀面磨损的加剧,工件表层拉应力逐渐变大,次表层残余压应力逐渐减小。此外,观察图4 中磨损方案1、5、6 的结果可以看出随着后刀面磨损的加剧,切屑弯曲曲率半径逐渐减小,这是由于接触长度增大,X方向切削力显著增大,作用在切屑水平方向上的力增大,故曲率半径减小,而磨损方案7 中切屑曲率半径变大的趋势则是由于刀具钝圆半径变小,使刀尖前角发生了变化。

3 前后刀面同时磨损

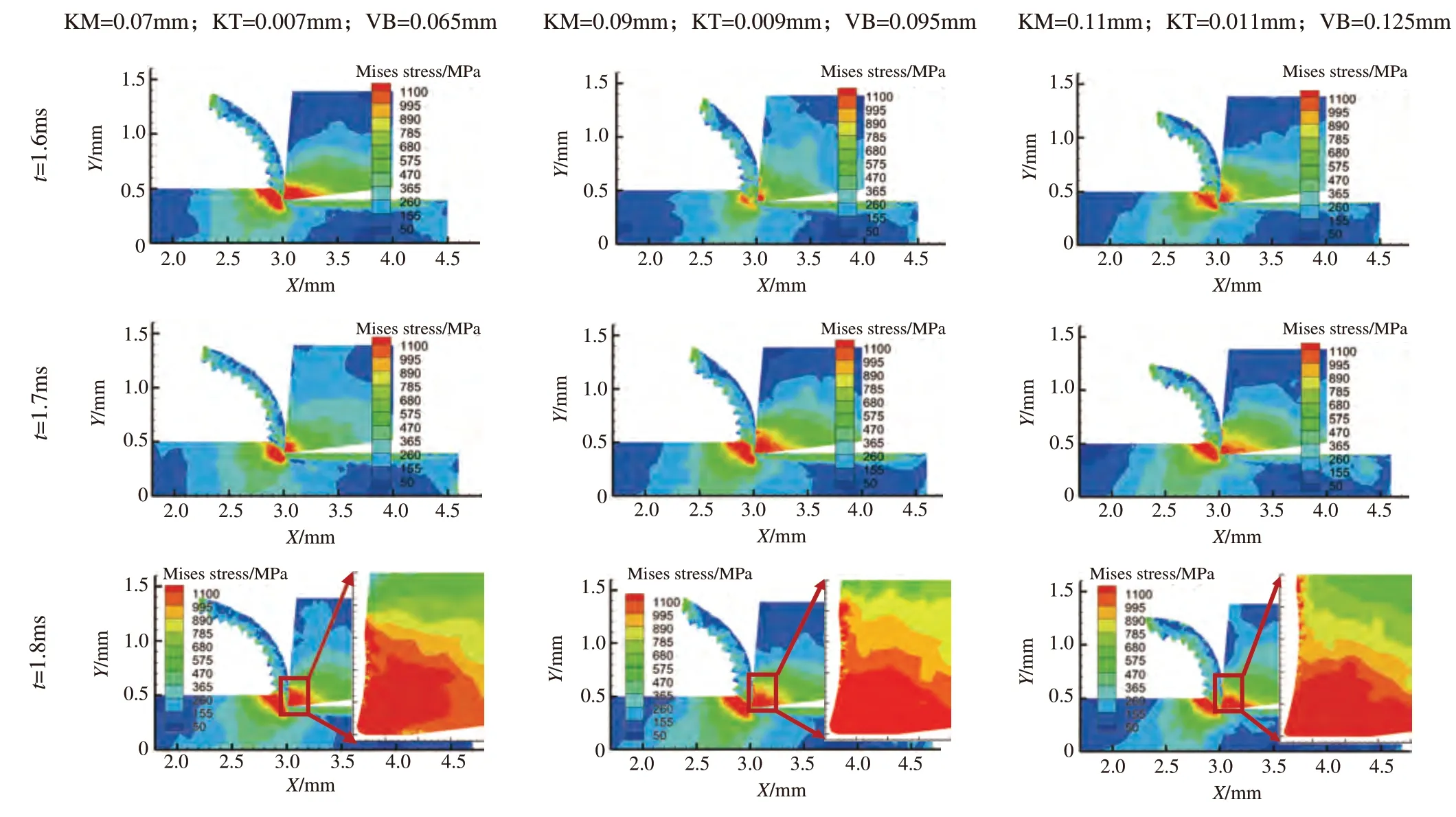

钛合金切削过程中也存在前后刀面同时磨损较严重的情况,按照表3 中磨损方案8~10 所示参数进行切削有限元仿真,结果如图6 所示。对比图4 中刀具无磨损时切屑形态可以看出:当前后刀面均磨损时,切屑弯曲程度减小,曲率半径增大与前刀面、后刀面单一磨损对切屑的影响规律相一致。对比图6 中不同磨损程度的仿真结果,当t=1.6ms时随着刀具磨损的加剧,切屑曲率半径减小,切屑变厚,同时由于切屑长度减少锯齿也明显减少。此时,当KM=0.07mm、KT=0.007mm、VB=0.065mm 时,切屑有10个锯齿;当KM=0.09mm、KT=0.009mm、VB=0.095mm 时,切屑有9个锯齿;当KM=0.11mm、KT=0.011mm、VB=0.125mm 时,切屑有8 个锯齿,即切屑变形程度加剧。由于锯齿数目发生变化,相应产生的时间点也发生变化。当t=1.6ms 时,磨损方案8处于上一个锯齿弯曲成形与下一个锯齿刚开始萌生的阶段,此时变形能最大,刀尖和工件红色高应力区域明显,方案9 则是处于一个锯齿接近结束的时候,方案10 位于二者之间。同时也可以看出随着磨损加剧,切屑曲率半径有减小的趋势,且减小程度较为明显,与后刀面单一磨损变化规律相似,分析认为:当仅有前刀面磨损时,月牙洼磨损使切屑变厚,切屑弯曲相对于无磨损需要更多的能量,故切屑曲率半径有增大的趋势;当仅有后刀面磨损时,切削力增大主要体现在切削方向,对切屑曲率半径有较大影响。当前后刀面同时磨损时,具体表现为:随着磨损加剧,切屑明显变厚,曲率半径也变小。

图3 不同磨损方案下前刀面刀尖处温度变化图Fig.3 Temperature variations of the edge tip zones at the tool rake faces under different wear cases

图4 刀具von Mises应力分布云图(磨损方案1、5、6和7)Fig.4 Contours of the tool von Mises stress distribution (wear cases 1,5,6 and 7)

4 刃口钝化

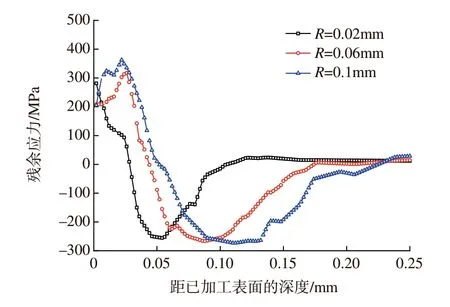

刃口钝化简化为刀尖钝圆半径的增大,按照表3 中磨损方案1、11和12 所示参数进行切削有限元仿真,结果如图7 所示。对比图7 中R=0.02mm 和0.06mm 的应力分布云图可以看出,切屑曲率半径减小,但通过R=0.06mm 和0.10mm 时的结果对比可以发现,后者曲率又增加了,但可以明显看出切屑变薄了[17]。这是由于当R=0.10mm 时,刀具钝圆半径已与进给量相当,使得切削过程中的耕犁效应加强,从而影响了切屑曲率半径。图8 给出了不同刃口钝化程度对钛合金已加工表面残余应力的影响作用。从残余应力分布曲线可以看出:当钝圆半径变大时,表层残余拉应力变化不大,次表层残余压应力大小也没有太大变化,但次表层压应力深度明显增大,进一步说明刃口钝圆半径增大会导致耕犁效应的增强。

5 切削力分析

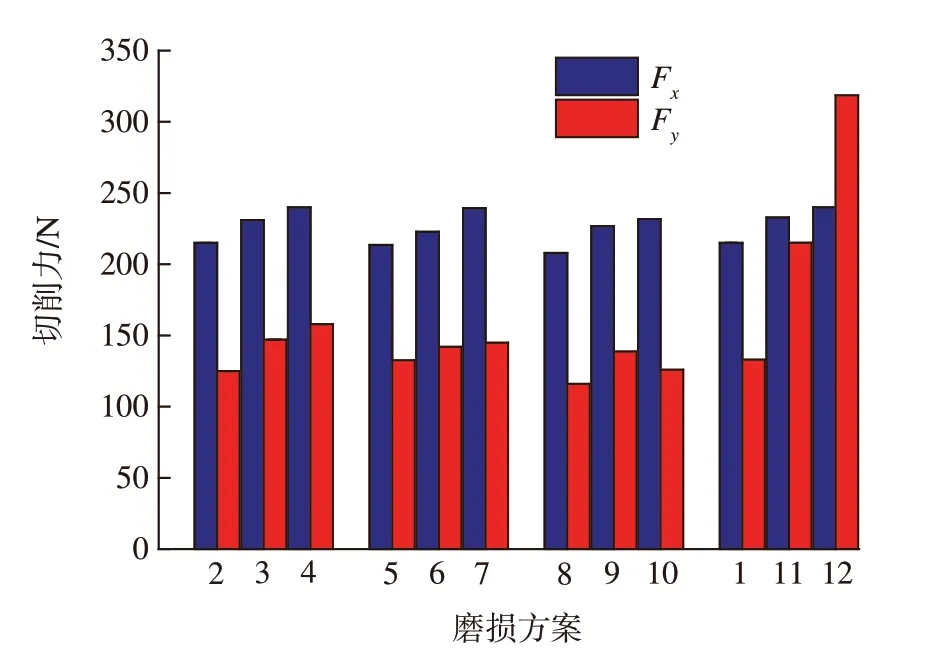

选取钛合金切削仿真稳定区域,并对该区域的切削力求取平均值。不同刀具磨损方案对钛合金稳定切削过程中切削力的影响如图9 所示。在二维正交切削模型中,Fx为垂直于切削刃和基面的切削力(切向力),Fy为处于基面内并垂直于切削刃的进给力(轴向力或走刀力)。刀具没有磨损以及磨损较轻时,切削力Fx为220N 左右,进给力Fy为135N 左右,同参考文献[18]结果相近。根据方案2、3、4 的对比可以看出:随着月牙洼磨损的加剧,切削力和进给力整体增大;根据方案5、6、7 的对比可以看出:切削力和进给力随着后刀面磨损的增大而增大,但进给力增大幅度较小。根据方案8、9、10 的对比可以看出:当刀具前后刀面均磨损时,切削力有增大的趋势,但是没有前两种磨损结果增大得快,进给力则出现先增大后减小的趋势,这是由于当前后刀面同时磨损时在某种程度上使得刀尖变得更锋利了,从应力云图可以看出刀尖处应力值显著增大,此时极易发生崩刃。根据方案1、11、12 的对比可以看出:刀尖钝化对进给力影响十分显著,当钝圆半径与进给量相当时,进给力大于切削力,此时耕犁效应加剧,分析已加工工件表面残余应力也可以发现残余应力的作用深度变大了。

图5 后刀面磨损对钛合金残余应力的影响Fig.5 Effects of the flank wear extents on the Ti6Al4V residual stresses

图6 刀具von Mises应力分布云图(磨损方案8~10)Fig.6 Contours of the tool von Mises stress distribution (wear cases 8–10)

图7 刀具von Mises应力分布云图(磨损方案1、11和12)Fig.7 Contours of the tool von Mises stress distribution (wear cases 1,11 and 12)

图8 刃口钝化对钛合金残余应力的影响Fig.8 Effects of the edge blunting on the Ti6Al4V residual stresses

图9 不同刀具磨损程度对钛合金切削力的影响Fig.9 Effects of different tool wear extents on the cutting forces of Ti6Al4V

结论

通过建立不同磨损形貌的刀具并进行钛合金的切削仿真,分析了前刀面、后刀面磨损以及切削刃钝化等磨损方式对钛合金切削力、切削温度、切削应力分布以及已加工表面残余应力的影响规律,得到如下4 点结论:

(1)当前刀面磨损为主要磨损形式时,随着月牙洼磨损的增大,刀尖处高温区域减小,同时切屑厚度增大。

(2)当后刀面磨损为主要磨损形式时,随着后刀面磨损的加剧,工件表层拉应力逐渐变大,次表层残余压应力逐渐减小,当VB=0.125mm 时,后刀面高应力区域快速扩展。

(3)当前后刀面同时磨损时,切屑厚度明显增大,切削曲率半径逐渐减小,变形能显著增大导致刀尖处温度增加,此时刀尖极易发生崩刃。

(4)当刀具为单一前刀面或后刀面磨损时,切削力均随着磨损程度的增大而增大;当前后刀面磨损程度相当时,切削力增加幅度反而有所降低。切削刃钝化对切削力影响最大,当切削刃钝圆半径接近进给量时,耕犁效应变得十分明显。