预焙铝电解槽原铝质量的影响因素及解决方法

李冬生,刘 丹,刘 英,柴登鹏,李致远,马军义,朱晓波

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

原铝是铝电解生产过程的中间产品,其品质的高低直接决定着最终产品质量的好坏。原铝质量越高,生产出的铝合金产品性能就越好,给电解铝企业带来的经济效益就越高。因此,如何降低原铝中的杂质,提升原铝的品质,是改善电解铝企业经济效益的关键之一。本文首先对影响原铝品质的主要因素进行了分析,并提出提高原铝质量的解决方法。

1 原铝的牌号

原铝的质量按照其所含金属杂质的含量来评定,其合格标准范围见表1[1]。

表1 金属铝成分的标准(GB/T 1196-2008)

2 原铝质量的影响因素

2.1 原、辅料的影响

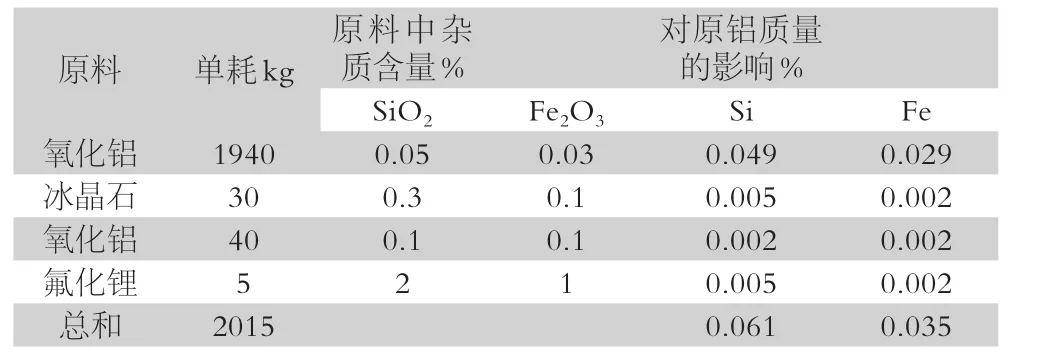

电解铝生产过程中,所用的主要原料为氧化铝、辅料为氟化盐。在电解过程中,比铝电极电位正的元素优先在阴极上析出,熔解在铝液内,影响原铝的品质[2]。表2列出每生产1t铝,主要杂质元素Fe、Si的由原、辅料带入量。

2.2 阳极炭块对原铝质量的影响

阳极炭块内的杂质大多是由石油焦带来的。石油焦中所含的杂质主要有Ca、Si、Mg、Fe、S、Ni、AI、Na、P、V等,其中P、V不仅增加杂质含量,而且会明显降低电流效率。据统计[3],每生产1t铝,由阳极炭块带来的杂质Si和Fe的含量分别为0.12kg~0.19kg和0.25kg~0.40kg。

表2 每生产1t铝,杂质元素Fe、Si的带入量

2.3 铁制工具的影响

在电解生产过程中,铝电解工进行捞渣作业用的捞渣勺,测量工进行参数测量的铁钳,打壳系统进行原料添加所用的打壳锤头等,这些工具由于工作高温、腐蚀的条件下,使得Fe元素进入铝液,造成原铝品质的下降。

2.4 工艺参数

铝电解过程是一个极为复杂的物理化学和电化学过程,受磁场平衡、物料平衡、电压平衡、热平衡等多因素的共同影响。在工艺参数中,氧化铝浓度、槽电压、电解质成分、两水平、过热度等都是影响电解槽系统平衡的重要指标[4]。

对槽内原铝品质影响最直接的因素是热平衡,而过热度是控制热平衡的核心,其主要受电解质成分、两水平、槽电压的影响。当过热度偏高时,容易造成槽温升高,进而熔化炉帮,造成电解质水平的上升,出现涮钢爪的现象,使得杂质元素铁、硅含量的上升,降低原铝品质。

3 提高原铝质量的途径

3.1 使用质量好的原材料

对每批次氧化铝、氟化盐等原辅料的化学成分进行分析,把好原料质量关,坚持使用符合国家标准和行业标准的原料。

3.2 提高阳极炭块的组装浇注质量

阳极炭块组装前,要认真检查阳极炭块质量、钢爪表面的清洁和导杆的校正是否达到规定要求。组装过程中,阳极钢爪位置要调整到位,浇注的磷生铁要饱满,浇注结束后要对钢爪周围多余的铁渣清理干净。防止阳极装入电解槽后出现脱极现象,或铁渣溶入到电解质中。

3.3 加强操作质量的管理

(1)严格日常操作管理。电解工人在使用大钩、铁钳进行捞渣作业时,不得将其在电解质或铝液中浸泡太久,发红变软后即应更换,以免熔化污染原铝。

(2)加强对电解槽的日常巡检。发现电解槽炉底板温度偏高、钢窗口温度高等的异常情况,及时进行处理,减少电解槽的早期破损,保证电解槽长期稳定运行,才能做到原铝质量的长期优质稳定。

(3)定期检查阳极运行情况。对电解槽阳极进行不定期的检查,发现阳极有泡爪、掉块、脱极、氧化、裂纹、钢爪发红、阳极壳面塌陷等情况及时处理,电解质较高时,要勤检查阳极,避免出现涮钢爪的现象。

3.4 保持匹配的技术条件

(1)保持合适的电解质水平,避免因电解质水平过高而造成的阳极钢爪熔化。

(2)保持合适的铝水平,槽内铝量是电解槽热收支平衡的重要指标。铝水平过高,则留在槽内的铝量增大,造成电解槽散热量增加,使槽温下降,导致炉底变冷而出现沉淀。如果不及时处理,炉底状况恶化,热阻增加,通过炉底热量减少,从而加大侧部散热,造成炉帮熔化,炉帮中沉积的杂质重返电解槽中。反之,当留在槽子内的铝量过少电解槽会走热趋势,大量热量向炉底传递,在化炉底沉淀的同时,也增加了阴极破损的可能性,更有可能造成漏炉的危险。

(3)保持合适的过热度,一旦过热度偏高,将熔化炉帮,造成炉膛面积和铝液镜面增大,其水平电流密度也随之增大,在强磁场的作用下将产生强大的推力,加速铝液运动,出现大幅度槽电压摆,同时也会加速电解质的流速,加大了电解质涮爪的力度,造成铝液含铁量的增加。

4 结论

影响原铝质量的主要因素之间,并不是孤立单一的,而是相互联系的。要想得到较高的原铝质量,除了要保证优良的原料及辅助材料的质量外,还要优化工艺技术条件,严格技术管理。