节能技术在铜冶炼中的应用研究

寇明赟

(武威职业学院,甘肃 武威 733000)

铜金属元素的作为金属市场应用最为广泛的金属元素之一,在市场未来的发展中具有十分广阔的发展前景。目前,大多数铜金属冶炼厂均使用火法炼铜,作为铜元素提纯的关键方法,但该方法在实际应用过程中存在能源消耗较大、生产成本过高等缺陷,随着节能技术研究的不断深化,已经在市场中各个领域开始逐步应用,为了降低铜冶炼工艺中的能源消耗,提升铜元素的回收效率,下述开展了基于节能技术的铜冶炼方法设计,为铜元素在市场的可持续发展提供正确的技术指导。

1 基于节能技术的铜冶炼方法设计

为了实现铜冶炼过程中的节能设计,下述将从冶炼烧嘴、转炉循环功能、节能双模式3个方面,开展基于节能技术的铜冶炼方法设计的研究。

1.1 使用节能烧嘴供给冶炼燃料

传统的铜冶炼工艺通常使用烧油式或烧煤式烧管,同时辅助煤炭作为冶炼的基础燃料,不但会造成不可再生能源的浪费,同时在生产过程中极易产生多种有害气体造成大气污染,若生产中缺乏对应的检测装置,还会造成生产危险。因此,下述将采用节能式烧嘴取代传统的烧嘴,为铜冶炼生产提供清洁能源,降低焦油量的输出,避免对环境空气造成污染[1]。一方面,设置清洁能源供应装置,包括天然气等多种清洁能源供应装置,为冶炼铜金属提供可持续供给的燃料,缩小燃料传输的管径,降低燃料供给的传送压力,由于清洁能源在使用中不会产生水凝或焦油等凝结物,因此不必考虑传输管线是否存在堵塞等问题。另一方面,节能烧嘴在应用过程中,会释放大量的热量,结合铜元素氧化点较低的特点,不但会降低铜金属在冶炼中出现氧化的现象,同时会对给冶炼流程提供充足的能量,压缩了铜冶炼的生产成本,实现能源的节约。

1.2 设置转炉循环冶炼功能

基于上述在烧嘴中使用的节能技术,下述将结合铜冶炼中使用的转炉设备具有的特点,开展基于节能技术的转炉循环冶炼设计[2]。首先,使用助燃试剂取代传统的点燃式试剂,有效的稀释了排出烟气中的一氧化碳、二氧化硫等有害气体的浓度。其次,可在转炉输出口部位安装对应的烟尘收集装置,对排出气体实施二次检测,对装置设定一定的烟气安全范围的参数值,当检测的烟气含量超过对应安全范围数值时,将气体循环输入装置内,进行气体的二次过滤,同时对铜金属渣料进行二次回炉收集,提升铜渣中铜金属的回收率。最后,采用布袋收尘将收集的废气进行固化处理,返回转炉中进行循环回收,节能技术在转炉中的应用不但可降低排出气体对大气造成的污染,同时可提高铜金属的回收效率,提升设备处理燃料的能力。

1.3 引入节能双模式切换模式

为了在降低生产成本的基础上,确保生产资源的可持续供应,下述将引入双模式切换的生产方式进行铜金属元素的冶炼。在进行铜金属提炼的过程中,共需要进行2次~3次的不间断能源供给,根据市场有关调查数据显示,每生产1t铜金属,约消耗750万元。为了提升环境的可持续发展能力,受到部分生产区域的地理条件限制,可采用节能双模式切换的方式,为铜冶炼提供不间断的能源供给,当转炉等生产设备运行初期,采用煤油等燃料,提升设备的运行速率,当生产设备运行趋近于稳定后,切换到节能模式,为设备供给天然能源,一旦天然能源受到外界多种因素的影响无法为生产活动提供能源时,阀门自动切换到煤油燃烧模式,确保铜金属的稳定输出。

2 实验论证

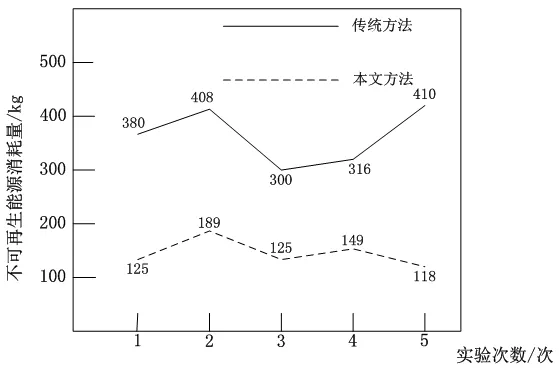

图1 能源消耗量对比

以下将采用设计对比实验的方式,验证本文设计的基于节能技术的铜冶炼方法在应用中可切实际的降低能源的消耗量。首先,采用传统的铜冶炼方法在转炉生产设备中,生产100kg的铜金属,记录其消耗的不可再生资源量,并设置该组为对照组。其次,采用文本设计的基于节能技术的铜冶炼方法在相同设备中进行相同步骤的操作,记录其耗能量。最后,收集5组实验数据,并肩耗能量绘制成折线图,如图1所示。

根据上述折线图及实验中产生的多组数据,可知本文设计的方法在铜冶炼工艺流程中,可起到节约能源消耗的作用,不但降低了铜冶炼的生产成本,同时提高了铜金属的生产效率。

3 结语

结合当下可持续发展战略的实施,文章开展了基于技能技术的铜冶炼方法的研究。

从使用节能烧嘴供给冶炼燃料、设置转炉循环冶炼功能、引入节能双模式切换模式3个方面,进行了详细的设计,有效的提升了铜冶炼工艺的节能程度,为铜金属的应用提供了广阔的空间。