磷渣-水泥复合及碱磷渣胶凝材料力学性能实验研究

张 敏,马倩敏,郭荣鑫,史天尧,黄丽萍,林志伟,颜 峰

(昆明理工大学建筑工程学院,云南省土木工程防灾重点实验室,昆明 650500)

0 引 言

生产黄磷时会产生大量的工业副产品-磷渣,且我国生产的黄磷占全球的80%以上,居世界第一[1],但磷渣的综合利用率却不足30%[2]。目前,对于磷渣的处理多以堆放为主,而这势必会对磷化工企业的可持续发展带来压力,且不符合建设“环境友好型”社会的要求[3]。如果能有效的利用磷渣,可带来巨大的社会效益和经济效益,为工业固废的绿色发展提供有力支撑。

如今,水泥混凝土大量应用于建筑行业中,这对提高水泥性能的要求也越来越高。有研究表明[4]:磷渣与矿渣、粉煤灰等有着相似的化学成分,且同样具有一定的潜在活性。因此磷渣同样可用于水泥混凝土的制备。目前,已有一些磷渣用作混凝土矿物掺合料方面的研究[3,5]。但是大量研究表明[6-7]:当磷渣掺量超过30%时,由于活性得不到充分激发,试件强度发展并不好。因此需要对磷渣的掺量进行限制,但这又不利于工业废渣的大规模应用。使用碱激发剂来激发磷渣活性,制备碱激发磷渣胶凝材料(无水泥熟料),可充分实现磷渣的资源化利用,使资源、能源、环境等耗损问题得到有效缓解。

实验采用磷渣以20%、40%和60%的比例取代水泥制备磷渣-水泥复合胶凝体系以及用浓度分别为6 mol/L、8 mol/L、10 mol/L和12 mol/L的NaOH溶液制备碱激发磷渣胶凝体系,并对两种胶凝体系的标准稠度用水(NaOH溶液)量、凝结时间以及力学性能进行对比分析。结合磷渣的化学矿物组成,对PSC-x和PSA-x体系的水化产物特性和微观结构进行测试分析,以此探究磷渣掺量对水泥复合胶凝材料以及激发剂浓度对碱磷渣胶凝材料力学性能的影响。

1 实 验

1.1 原材料

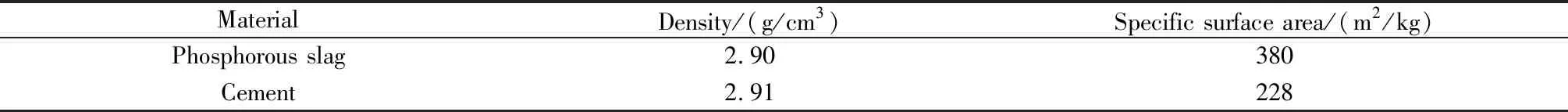

实验用水泥是呈贡华新水泥厂提供的普通硅酸盐水泥(P·O 42.5);磷渣取自云南云天化股份有限公司,球磨至粉状(过0.08 mm标准筛);砂为厦门ISO标准砂;水为昆明呈贡区自来水;碱激发剂采用工业纯NaOH,按要求浓度配制成溶液。磷渣和水泥的物理指标和化学组分分别见表1和表2。图1为磷渣的XRD图谱。

表1 物理指标Table 1 Physical index

表2 化学组分Table 2 Chemical composition /%

图1 磷渣XRD图谱Fig.1 XRD pattern of phosphorus slag

由表2可以看出磷渣的化学组成主要为CaO和SiO2,占总量的90%以上,其SiO2含量是水泥的2.6倍左右,CaO含量略低于水泥。图1是磷渣的XRD图谱,从图中可以看出磷渣的主要衍射峰值在2θ=20°~40°之间,且该衍射峰较弱,说明磷渣的结晶相较少,其形态主要表现为玻璃状。经分析,主要有枪晶石(Ca4SiO7F2)、磷灰石(Ca(PO4)3F)和硅灰石(CaSiO3)等结晶相。

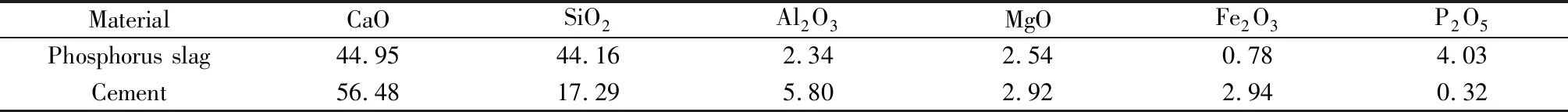

1.2 配合比

本实验分别用PSC-x(x代表磷渣取代水泥的百分比,分别为0%、20%、40%、60%)和PSA-x(x代表NaOH溶液的浓度,分别为6 mol/L、8 mol/L、10 mol/L、12 mol/L)表示磷渣-水泥复合胶凝体系和碱激发磷渣胶凝体系。其胶砂试件和净浆试件均采用0.4的水胶比(液固比)。胶砂试件的具体配合比详见另一篇论文[8],表3为净浆试件的配合比。

表3 净浆试件配合比Table 3 Mix proportions of paste specimens

1.3 方 法

标准稠度用水量及凝结时间参照规范《水泥标准稠度用水量、凝结时间、安定性检测方法》GB/T 1364—2011进行测试。根据《水泥胶砂强度检验方法》GB/T 17617—1999中试件成型方法,按所给配合比成型尺寸为40 mm×40 mm×160 mm的胶砂试件,待试件成型后,标准养护至28 d,测定其抗折强度及抗压强度。

1.4 理化测试

采用自制模具来制备净浆试件,分别按表3配合比成型尺寸为25 mm×25 mm×25 mm的净浆试件,待试件成型后,标准养护至28 d。将试件破型后放入无水乙醇中浸泡3 d使其终止水化,真空干燥后,部分研磨至过0.08 mm标准筛用于X射线衍射(XRD)和热重(TG-DSC)测试分析。选取试件内部碎块用于扫描电镜(SEM)以及能谱(EDS)观测。

所用仪器分别为日本理学公司D/Max-2200型X射线衍射仪、METTLER TGA/DSC HT1600热分析仪、日本岛津公司配备了能谱分析(EDS)的Tescan VEGA 3 SBH钨灯丝扫描电子显微镜。

2 结果与讨论

2.1 标准稠度用水(NaOH溶液)量及凝结时间

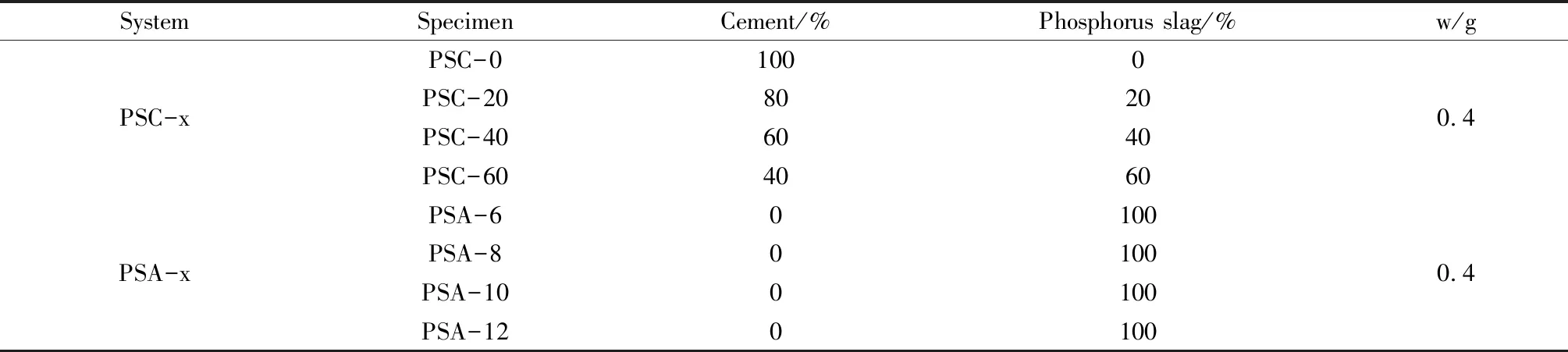

图2分别给出了PSC-x和PSA-x胶凝体系的标准稠度用水(NaOH溶液)量和初、终凝时间。

图2 标准稠度用水(NaOH溶液)量及凝结时间

Fig.2 Water (NaOH solution) requirement for standard consistency and setting times

PSC-x体系的标准稠度用水量及凝结时间如图2(a)所示,由图可知,磷渣的掺入使得水泥胶凝材料的标准稠度用水量降低了13.6%左右。磷渣的掺入使得凝结时间明显延长。凝结时间延长的原因可能是:(1)磷渣中的P2O5和F-能与水泥水化生成的Ca(OH)2反应,生成难溶的磷酸钙和烃基磷灰石,覆盖在水泥颗粒表面,抑制了水泥的凝结硬化[9];(2)可溶性磷能够稳定C3A的六方形水化物而防止其转化为立方形水化产物,从而导致缓凝[10];(3)磷渣颗粒被水泥水化初期形成的半透性水化产物薄膜吸附,使得该层薄膜的致密性增加,影响了离子和水通过薄膜的速率,从而削弱了水化速度,进而出现缓凝[11]。

图2(b)是PSA-x体系的标准稠度用液量及凝结时间。从图中可以看出,PSA-x体系的标准稠度用液量随NaOH浓度的增加而增加,且均高于PSC-x体系。凝结时间则较PSC-x体系明显缩短。这可能是因为NaOH溶液的pH值高,易于磷渣的解体,从而加快胶凝体系的水化凝结[12]。

2.2 抗折强度和抗压强度

2.2.1 抗折强度

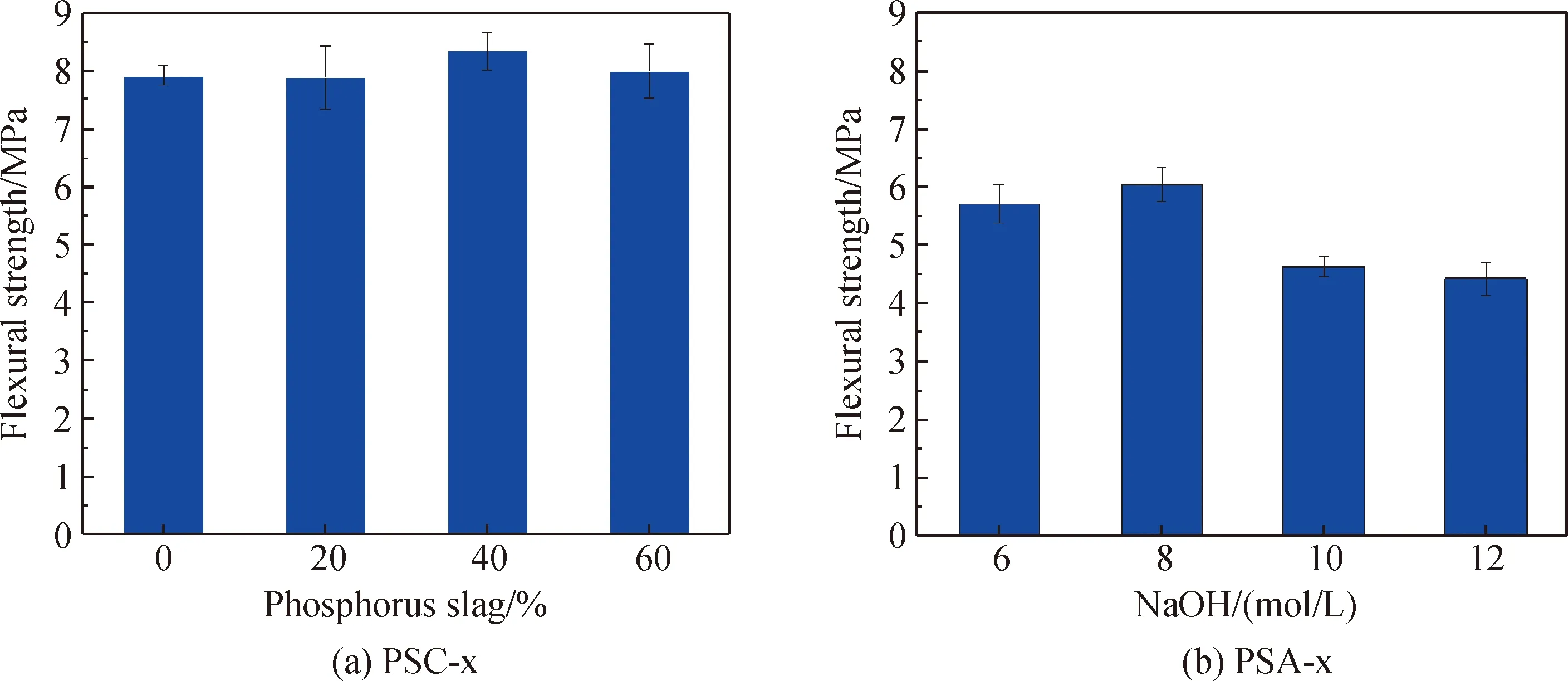

图3为PSC-x体系和PSA-x体系胶砂试件28 d的抗折强度。

图3 胶砂试件28 d抗折强度

Fig.3 Flexural strength of mortar specimens at curing period of 28 d

由图3(a)可以看出磷渣的掺入对磷渣水泥复合胶砂试件的抗折强度影响较小。对于图3(b)所示的碱磷渣胶砂试件,NaOH浓度过高时(10 mol/L、12 mol/L),试件抗折强度有所下降。NaOH溶液浓度为8 mol/L时,试件抗折强度最高,但仍低于PSC-x试件的抗折强度。

2.2.2 抗压强度

图4是PSC-x体系和PSA-x体系胶砂试件28 d的抗压强度。

图4 胶砂试件28 d抗压强度

Fig.4 Compressive strength of mortar specimens at curing period of 28 d

由图4(a)可以看出,适量掺入磷渣,能明显提高水泥胶砂试件的抗压强度。磷渣掺量为20%时,试件抗压强度最高,较普通硅酸盐水泥试件提高了50.2%。抗压强度提高的原因是磷渣中的SiO2、Al2O3等化学成分与水泥水化产生的Ca(OH)2发生火山灰反应后生成了有利于结构致密的C-S-H凝胶[13]。但随着掺量继续增加至60%,试件的抗压强度反而下降。这是因为随着磷渣掺量继续增加,水泥数量相应减少,水泥水化生成的Ca(OH)2数量减少,不足以与磷渣反应生成足够的C-S-H凝胶[14]。由图4(b)所示,PSA-x体系的抗压强度发展良好。当NaOH溶液浓度为6 mol/L时,碱磷渣胶砂试件抗压强度最高。随着NaOH浓度的增加,试件的抗压强度呈下降趋势。这可能是由于NaOH浓度的提高导致浆体在早期快速形成水化产物,磷渣颗粒表面附着了大量这类水化产物,使得磷渣颗粒的进一步水化在一定程度上受到阻碍[15]。

2.3 水化产物及微观结构

2.3.1 XRD分析

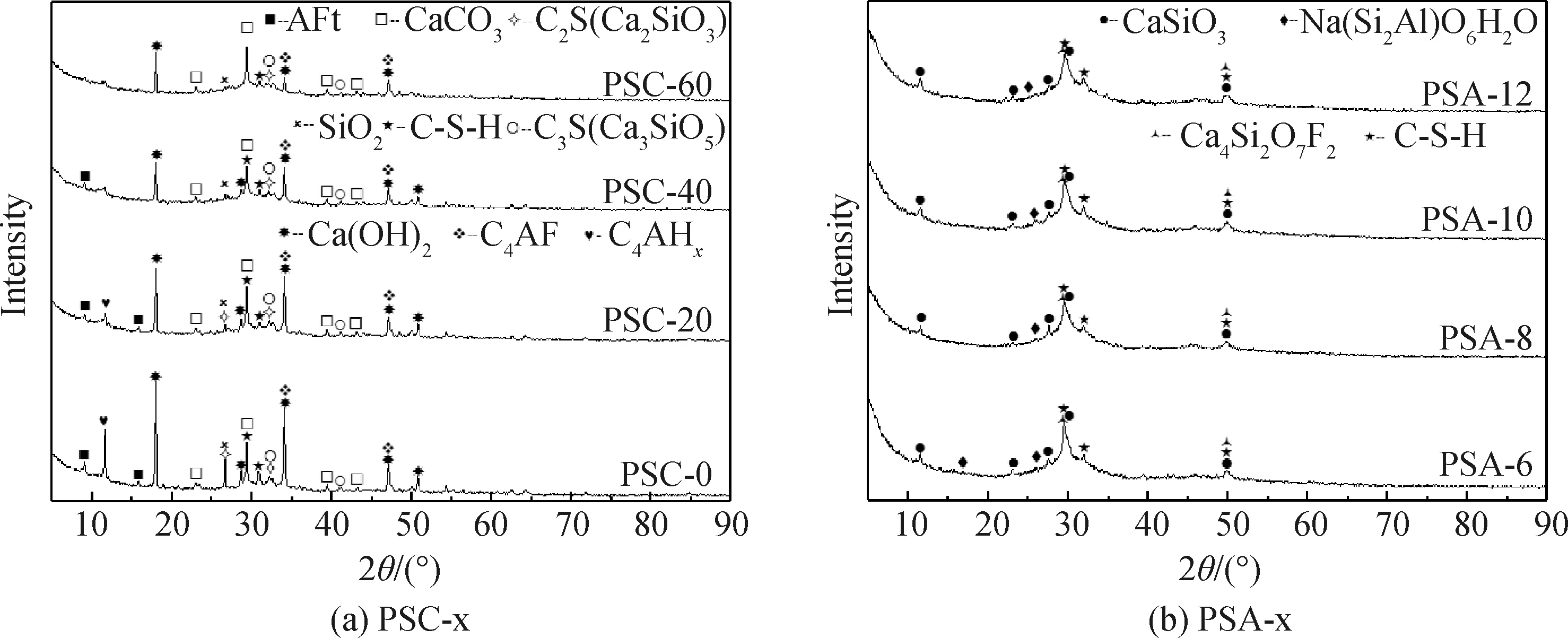

图5为水泥-磷渣复合胶凝材料和碱磷渣胶凝材料净浆试件的XRD图谱。

图5 净浆试件的XRD图谱

Fig.5 XRD patterns of paste specimens

2.3.2 热分析

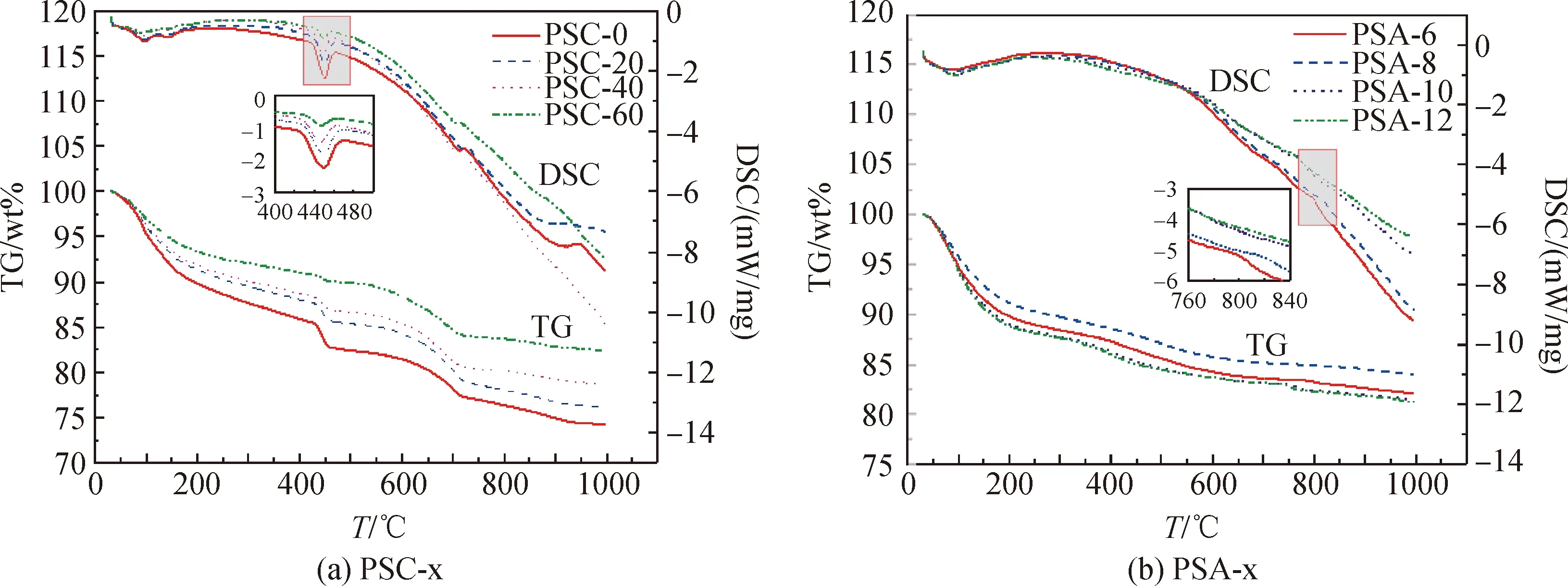

净浆试样的TG/DSC曲线见图6。

图6 净浆试件的TG-DSC曲线

Fig.6 TG-DSC curves of paste specimens

如图6(a)所示,PSC-x体系的DSC曲线有三处明显的吸热峰,对应着TG曲线三处质量损失。在110~200 ℃范围内,由于AFt分解和C-S-H凝胶脱水,引起胶凝材料的质量损失[16];在400~500 ℃范围内,由于Ca(OH)2的分解,胶凝材料质量损失明显[2]。随着磷渣掺量的增加,该处吸热峰逐渐减弱,质量损失逐渐减小,说明Ca(OH)2的含量随着磷渣掺量的增加而减少,这与XRD结果相一致。在700~750 ℃范围内胶凝材料有一吸热峰并伴随着质量损失,对应为CaCO3的分解[17]。

由图6(b)可以看出,在100 ℃左右时,碱磷渣胶凝材料的DSC曲线有一处可能是由C-S-H凝胶脱水而产生的吸热峰,对应着的TG曲线有一处质量损失;在800 ℃左右,PSA-6和PSA-8试件的DSC曲线出现了一个微小的放热峰,但从所对应的TG曲线来看,基本无质量损失,这可能是由于I型C-S-H凝胶重结晶形成β-CaSiO3所致[18]。而此特征在PSA-10和PSA-12试件中并不明显。

对比两种体系的TG曲线可以看出,PSC-x体系的TG曲线持续下降,同时出现三处明显的质量损失,其质量损失率在17%~27%之间;而PSA-x体系只有一处明显的质量损失,之后TG曲线缓慢下降,基本在同一水平线上,其质量损失率只有17%左右。这说明碱磷渣胶凝材料的热稳定性优于水泥-磷渣复合胶凝材料。

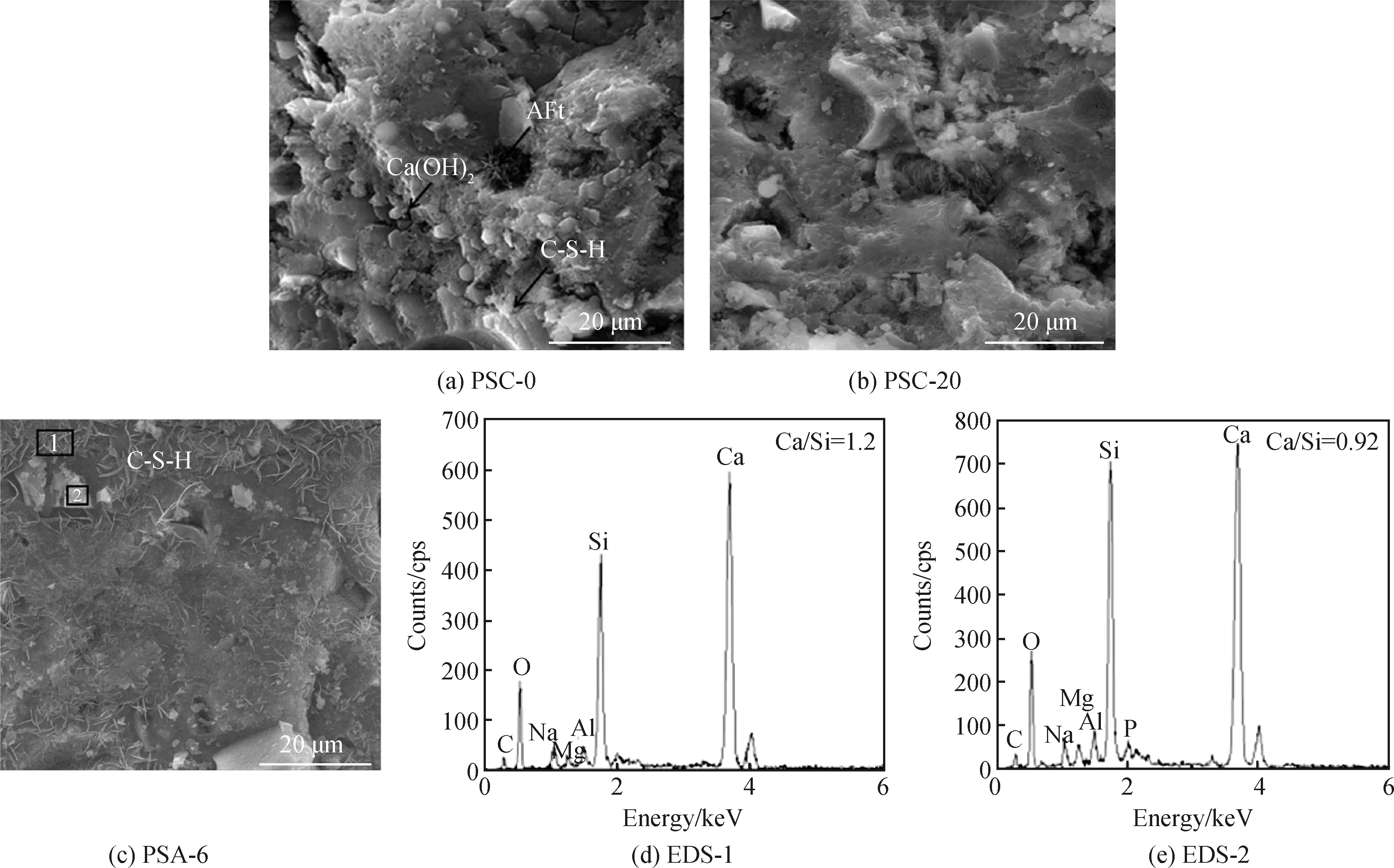

2.3.3 微观结构

图7给出了普通硅酸盐水泥、磷渣掺量为20%的水泥-磷渣水泥复合胶凝材料以及NaOH浓度为6 mol/L的碱磷渣胶凝材料净浆试件的SEM微观形貌图。

图7 净浆试件的SEM图和EDS图谱

Fig.7 SEM images and EDS spectra of paste specimens

由图7(a)、7(b)可以看出,絮凝状的C-S-H凝胶填充在硅酸盐水泥和水泥-磷渣复合胶凝体系的结构中,与层状的Ca(OH)2相互连接,形成一个较为致密的整体。另外还观察到少量AFt的存在。相较于硅酸盐水泥,水泥-磷渣复合胶凝材料的结构更为致密,因此为胶砂试件提供了较高的抗压强度(见图4(a))。如图7(c)所示,碱磷渣试样的微观结构较为平整,结构致密。结合前面的XRD及热分析可知其水化产物主要是C-S-H凝胶。试样表面附着许多纤维状产物。从EDS分析(点1)来看,这些产物仍为C-S-H凝胶,但可能由于结晶度较高而导致了纤维状的形貌特征[19]。碱磷渣胶凝材料主要水化产物C-S-H凝胶Ca/Si小于1.5,属于Daimond分类中的Ⅰ型C-S-H凝胶[20-21]。这与热分析结果较为一致。上文利用XRD技术在碱磷渣体系中探测到方沸石(Na(Si2Al)O6H2O)的衍射峰;同样在EDS图谱中也有一定量的Na、Al、Si等方沸石特征元素,证实了方沸石的存在,这与程麟等[15]得到的结果一致。

3 水化机理

磷渣作为辅助性胶凝材料时的水化机理与矿渣、粉煤灰的相似,即磷渣中的SiO2等化学成分会与水泥水化产生的Ca(OH)2发生火山灰反应,从而生成更多C-S-H凝胶。具体化学反应式见式(1):

PC(水泥)+ H2O → Ca(OH)2+C-S-H SiO2+Ca(OH)2→C-S-H

(1)

有研究表明[22],碱激发胶凝材料在OH-的作用下,硅氧键和铝氧键等发生断裂、溶解,然后又发生聚合反应。在本实验中,根据以上水化产物和微观结构分析,PSA-x体系也同样进行着类似的化学反应。式(2)是磷渣在OH-作用下的解聚反应:

-Si-O-Ca-O-Si-+2NaOH→2[-Si-O-Na]+Ca2++2OH-

(2)

当磷渣与NaOH溶液接触时,溶液中的OH-透过磷渣表面进入玻璃体内部,促使磷渣的Si-O-Si、Al-O-Al和Si-O-Al等化学键断裂,溶解形成大量[SiO4]4-和少量[AlO4]5-。这些离子又与溶液中的Ca2+、Na+等发生反应,重新聚合形成C-S-H以及沸石类产物。样品的XRD及能谱分析也证明了PSA-x体系的水化产物中有C-S-H和方沸石的存在。郭成洲[23]和程麟[15]等也有类似的报道。

4 结 论

(1)掺入磷渣后,水泥胶凝材料的标准稠度用水量降低了13.6%左右,凝结时间明显延长。增加NaOH溶液的浓度,PSA-x体系的标准稠度用液量也随之增加且均高于PSC-x体系,凝结时间较PSC-x体系的凝结时间明显缩短。

(2)磷渣的掺入有利于提高水泥胶砂试件的抗压强度,且磷渣掺量为20%时,试件抗压强度最高。PSA-x体系的抗压强度发展良好,但随着碱激发剂浓度的提高,强度有所下降。

(3)掺有磷渣的水泥试样与普通硅酸盐水泥试样的物相类型基本相似,主要有Ca(OH)2、C-S-H凝胶、AFt和C4AHx等,随着磷渣掺量的增加,Ca(OH)2、AFt和C4AHx的含量在逐渐减少。而PSA-x体系的水化产物则主要是I型C-S-H凝胶,还有一定量的方沸石存在。