长距离高带速带式输送机托辊间距的确定

李晨曦,周 啟

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

带式输送机作为重要的散状物料连续输送设备已广泛地应用于煤矿、冶金、矿山、港口、粮食和化工等领域。随着生产技术的不断提高,带式输送机朝着长距离、超长距离的趋势发展。托辊作为长距离带式输送机的主要部件之一,其作用是支撑输送带,减小运行阻力,并使输送带的垂度不超过一定限度,以保证输送带平稳运行。托辊的总重约占整机质量的30%~40%。因此,作为长距离带式输送机“道床”的托辊对于输送机的正常使用、维护、能耗以及整机价格等方面都起着重要作用[1-2]。如何对托辊间距进行合理设计和布置,减少托辊用量,降低整机价格、减少营运及维护费用、降低能耗带来可观的经济效益是大家普遍关注的焦点。文献[3]认为带式输送机总能耗中,输送带与托辊挤压产生的能耗占总能耗的60%,托辊能耗占10%。文献[4]则认为输送机70%的功率消耗在输送带覆盖胶与托辊的压陷阻力上。托辊组沿输送机纵向布置的问题就是托辊间距设计[5]。为此以新疆准东经济技术开发区带式输送机输煤廊道工程1条长为9.96 km的长距离、高带速带式输送机为研究对象,针对不同托辊间距的设计,分析比较托辊数量、规格与性能、节能效果、所需功率的差别等,为我国长距离、高带速带式输送机托辊间距设计提供参考依据。

1 输送机托辊间距布置的影响因素

输送散状物料的槽型带式输送机托辊间距,无论国内带式输送机工程设计规范或DTII(A)型带式输送机设计手册,还是德国DIN标准,均推荐槽型带式输送机承载托辊组间为1.0~1.5 m,回程托辊间距为3.0 m[6-8]。带式输送机整机功率计算及张力计算方法均按此间距进行设计计算。随着带式输送机设计技术不断发展,托辊间距也在不断优化,特别是对于长距离、高带速带式输送机,国外托辊间距设计上托辊达3.0 m,下托辊达6.0 m。虽然增大托辊间距,可以减少托辊数量从而使托辊旋转阻力及摩擦阻力减少,但是散料变形阻力和胶带弯曲阻力增大,需要增大托辊的规格尺寸,降低了托辊的使用寿命,增加了后期的运营维护成本。因此,合理的托辊设计应该根据工程实际综合考虑各种因素,使得工程经济效益最大化。

1.1 影响带式输送机托辊间距的主要因素

主要因素为:①托辊间距与带式输送机的机长、运量和带速相关;②托辊间距与托辊组承载能力、使用寿命、托辊组结构型式相关;③托辊间距与带式输送机纵向走线的起伏半径、角度、平面转弯的半径及角度相关;④托辊间距与输送带类型及输送带的特性参数相关;⑤托辊间距与带式输送机软启动、制动方式相关。

上述各因素的作用最终影响的是输送带的张力、驱动功率及工程投资成本。因此,针对实际工程设计者要在托辊的承载能力与寿命、胶带张力、设备运营维护成本、能耗成本、设备折旧和工程投资成本之间来综合权衡。

1.2 增大托辊间距对带式输送机的影响

理论上,增大托辊间距对带式输送机既能带来优势也能带来劣势,其主要影响有:

1)增大托辊间距,使得带式输送机整机的托辊数量减少,托辊旋转阻力及摩擦阻力减少,设备运行能耗降低,但需要加大托辊的规格尺寸或降低托辊寿命。

2)增大托辊间距使得输送带纵向下垂度和横向变形增大,运行时散装物料变形阻力和胶带弯曲阻力增大,设备运行能耗增加。

3)增大托辊间距使得输送带纵向下垂度增大,被迫提高输送带圆周张力,使输送带安全系数降低。

4)增大托辊间距使得输送带横向变形增大,需要适当增大托辊组槽角及输送带刚性,特别是对于回程托辊需要由平行托辊或V形托辊改为槽形托辊,增大投资。

2 工程实例分析

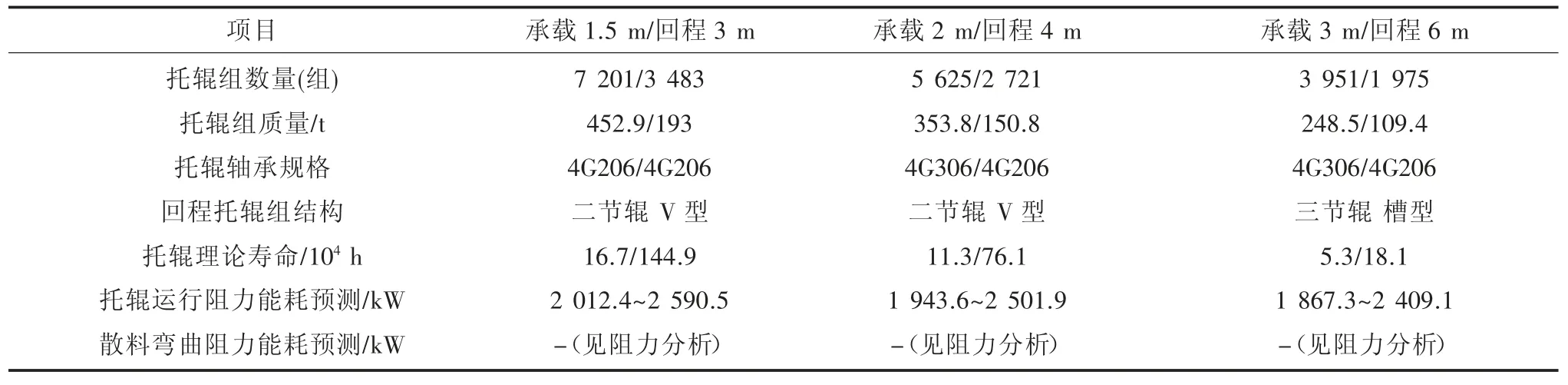

新疆准东经济技术开发区带式输送机输煤廊道工程105带式输送机机长为9.96 km,其提升高度-81.8 m,带宽1.2 m,运量1 600 t/h,带速4.5 m/s,设有3处空间转弯,是典型的长距离、高带速、空间转弯越野带式输送机。在设计之初,该带式输送机在平面直线段承载托辊间距按1.5 m、回程托辊间距3 m;在空间转弯段承载托辊间距1.2 m,回程托辊间距3 m以确保在特殊工况下胶带在该段不出现跑偏和洒料现象。为了进行设计优化,对托辊间距进行了优化分析,对托辊间距承载托辊1.5 m/回程托辊3.0 m、承载托辊2.0 m/回程托辊4.0 m和承载托辊3.0 m/回程托辊6.0 m 3种情况进行了对比分析,105带式输送机3种托辊间距布置对比见表1。

表1 105带式输送机3种托辊间距布置对比

由表1可知:①托辊间距由1.5 m(承载)/3 m(回程)变为2 m(承载)/4 m(回程)和3 m(承载)/6 m(回程),托辊组数量分别减少1 576(组)/762(组)和3 250(组)/1 508(组),即托辊质量分别减少约141.3 t和288 t,使得带式输送机投资成本降低;②托辊间距由1.5 m(承载)/3 m(回程)变为2 m(承载)/4 m(回程),承载托辊轴承规格加大,投资成本会略增;回程托辊组结构不变;托辊寿命减低32%/47%;③托辊间距由1.5 m(承载)/3 m(回程)变为3 m(承载)/6 m(回程),承载托辊轴承规格加大,投资成本增大,回程托辊组V型(二节辊)变为槽型(三节辊),投资成本增大,托辊寿命减低68 %/88 %,托辊寿命呈急剧下降;④托辊间距由1.5 m(承载)/3 m(回程)变为2 m(承载)/4 m(回程)和3 m(承载)/6 m(回程),托辊运行阻力能耗分别降低69~87 kW和145~181.4 kW,散料弯曲阻力能耗由阻力分析可知,能耗略增,但是随着托辊间距的增大,输送带的压陷阻力会大幅度增加。

2.1 带式输送机阻力分析

带式输送机阻力成分比例的比较如图1。图1来源于德国DIN 22101输送散料的带式输送机计算与设计基础标准,图示了长距离散状物料带式输送机的水平运输(左侧)和5%倾斜运输(右侧)的阻力分布情况。105带式输送机更接近图1左侧近于水平运输的带式输送机。其中,散状物料的弯曲阻力和胶带弯曲阻力所占比例远大于托辊运行阻力,所以散状物料和胶带的弯曲阻力不可小觑。据国内外使用现场实际测试资料显示,加大托辊间距对减小输送机运行能耗效果不明显。

图1 带式输送机阻力成分比例的比较

2.2 托辊间距对输送带的性能与制造精度的影响

1)输送带横向刚性。当托辊间距拉大后,输送带纵向下垂和横向变形量将增大,运行时散料弯曲阻力和胶带弯曲阻力相应增大。为了避免产生过大的二次附加阻力,需要减小输送带的变形量。对与该105条带式输送机来说,由于带式输送机尾部高于头部81.8 m的特殊性,在额定负荷条件下运行时,输送带纵向下垂变形量是容易克服的,而输送带的横向变形(即横向刚性)需要由输送带制造商增加措施来控制。

2)输送带覆盖胶厚度。为了降低输送带的弯曲阻力,降低能耗。需要调整输送带的上、下覆盖胶厚度,上盖胶厚度由8 mm减少至7 mm,下盖胶厚度由6 mm减少至5 mm,同时提高覆盖胶的刚度特性和耐磨性能,以达到减小运行阻力、降低能耗的效果。但输送带的节能效果受环境温度、带速和运量等多种因素影响,当环境温度降低到10 ℃以下后,效果呈现出非线性大幅度降低状态,而项目现场昼夜温差极大,不会有明显效果。

3)输送带的覆盖胶制造精度。当托辊间距拉大后,托辊与输送带的下覆盖胶的挤压应力增大,下覆盖胶原料的配制和成品的加工需要更高的精度,避免覆盖胶中存有空气,以避免托辊与下盖胶挤压时覆盖胶起泡或脱层,以保证输送带的使用寿命。

随着托辊间距增大能减少带式输送机整机的托辊数量,降低托辊运行阻力,但是物料弯曲阻力,输送带弯曲阻力和压陷阻力都将增大;与此同时带式输送机的托辊轴承寿命大幅降低,从而增加了带式输送机的运营维护成本。托辊间距越大,输送带的覆盖胶制造精度要求越高。该工程现场具有极寒、极热的气候特点,而且昼夜温差大。综合对比分析,最终105带式输送机托辊间距在不增加托辊规格尺寸的前提下取:承载段2.0 m/回程段4.0 m时工程经济效益最佳,较承载段1.5 m/回程段3.0 m托辊投资有所降低,避免了采用承载段3.0 m/回程段6.0 m而回程段托辊改为槽形托辊的形式。

3 结语

合理的托辊间距对带式输送机设计尤为重要,特别是对于长距离、高带速带式输送机,设计不应根据设计手册推荐的等托辊间距布置,应根据工程实际,综合考虑各种因素的影响,通过对比分析,权衡利弊,确定出最合理的托辊间距。以新疆准东经济技术开发区带式输送机输煤廊道工程1条长为9.96 km的长距离、高带速带式输送机为工程实例,对不同托辊间距布置从托辊数量、托辊规格型号、托辊组结构形式、托辊轴承寿命、功率消耗、阻力分析等进行对比分析,确定了最佳的托辊间距。