大藤峡水利枢纽左岸厂房巨型轴流转桨式水轮机设计

蒙长征,凌成震

(1.广西大藤峡水利枢纽开发有限责任公司,530200,南宁;2.浙富控股集团股份有限公司,310012,杭州)

一、概 述

大藤峡水轮机为目前中国自主研发的单机容量及制造难度系数最大的轴流转桨式水轮机,并且水头变幅较大,给水力设计带来考验。 为此,在水轮机研制过程中进行了大量调研, 系统分析总结历史经验教训,采取了各种妥善措施,采用全三维设计及有限元分析等先进的设计手段,以保证水轮机研制成功。

大藤峡左岸水轮机主要参数:水轮机型号为ZZ—LH—1040,额定出力204.1 MW,最大出力233.3 MW,发电机最大容量228.57MVA, 最大水头37.79 m, 加权平均水头26.96 m, 额定水头25.0 m,最小水头12.91 m,极限最小水头10.07 m,额定点比转速519.28 mkW,飞逸转速195.1rpm,吸出高度-8.7 m,最高效率95.67%,额定点效率93.87%,水轮机轴向水推力21.0 MN, 转轮直径10.4 m, 额定转速68.2 rpm, 额定流量890.3m3/s。

二、水力设计和模型试验

根据招标文件要求,大藤峡水轮机需进行3 次模型试验,即投标前完成初步模型试验,评标阶段在同一试验台进行各水轮机模型的同台复核试验,以及合同签订后在中标单位进行模型验收试验。 浙富控股集团股份有限公司 (以下简称浙富公司)于2015 年5 月开始进行新模型的研发,结合工程的水力特性及实际特点,通过总结已投产的大型轴流转桨式水轮机水力设计经验,进行包括轴流转桨式水轮机水力损失分析、转轮间隙空化优化设计等大量的分析研究工作, 开发出适合大藤峡工程FI076 模型转轮。 模型转轮直径为350 mm,叶片数为6,活动导叶数为28。

试验台最高试验水头40.0 m,试验台效率综合误差≤±0.20%,压力脉动试验数据采集系统采样频率可达每通道2 kHz 以上, 压力脉动传感器分辨率小于0.1kPa。

2015 年下半年至2016 年1 月在浙富公司进行了初步模型试验。 2016年3—4 月在中国水利水电科学研究院进行了各水轮机模型同台对比试验。 2016 年7 月进行了模型验收试验。 效率试验表明,模型水轮机最优效率达93.5%, 原型水轮机最优效率达95.67%,原型水轮机加权平均效率达93.68%,均高于合同保证值。

三、结构设计

水轮机从蜗壳进口至尾水管出口流道根据模型水轮机按相似理论设计。

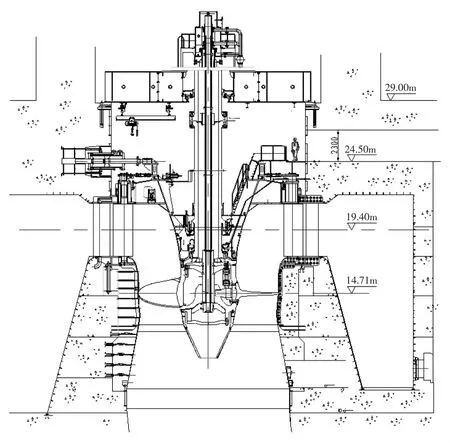

水轮机为立式轴流转桨式, 主轴与发电机直接连接, 俯视顺时针方向旋转。 主要由混凝土蜗壳、座环、导水机构、转轮室、弯肘形尾水管、受油器及操作油管、主轴、轴承、转轮等组成。

水轮机结构设计采用全三维设计, 确保零部件间有足够安装空间,不发生互相干涉现象;零部件强度计算采取经典算法,主要部件采取有限元计算方法进行应力与变形分析,确保安全可靠。 水轮机重要零部件采取数控机床加工,并进行工厂预装和试验。 水轮机总剖面见图1。

1.转轮

转轮由转轮体、6 只叶片、 枢轴、桨叶操作机构、桨叶接力器和泄水锥等组成。

转轮采用活塞动作结构,叶片操作机构采用带操作架的斜连杆结构。油压力带动活塞和活塞杆,推动操作架, 通过斜连杆操作机构旋转拐臂,操作桨叶转动。 本水轮机转轮直径10.4 m,重约450 t,直径大、重量重,翻身难度极大,故设计了活塞位于转轮叶片枢轴下方的新型结构及一系列的专用安装工具,直接采用立式装配并吊装的解决方案,成功地解决了缸动式结构和常规活塞式结构转轮在装配后需要翻身再进行吊装的技术难题,为转轮安装和检修带来巨大的便利,节省了工期,保证了施工安全。

桨叶接力器布置在叶片枢轴的下方,操作架及连杆机构布置在叶片枢轴上方, 接力器缸与转轮合为一体, 使转轮的刚性强度大幅度提高,转轮的应力以及变形与相同轮毂比较显著缩小。

桨叶采用抗空化性能优良的ZG06Cr13Ni4Mo 不锈钢VOD 精练整铸而成。转轮采用ZG20SiMn 整铸,过流面铺焊不锈钢保护层,加工后厚度不小于5 mm,保证了桨叶和转轮有良好耐磨及防空化性能。 桨叶采取有限元分析,通过优化结构有效消除应力集中,防止叶片产生裂纹甚至引起断裂。

桨叶密封采用双向多道“X·V”组合密封结构,结构简单、可靠、耐用,能有效防止轮毂油外泄,避免环境污染, 同时防止流道中水进入转轮内破坏油品。 此结构可以在不拆除叶片情况下更换密封元件,方便维护与检修。转轮的安装采用转轮、主轴、支持盖整体吊装方式,不在桨叶上开孔。

图1 水轮机总剖面图

2.主轴

主轴采用20SiMn 锻钢制造,为中空结构,两端采取外法兰结构。 转轮和主轴采用法兰螺栓连接,销套传递扭矩,水轮机轴与发电机轴采用铰制螺栓传递扭矩,连接螺栓全部采用液压拉伸器预紧。

由于水轮机轴与发电机轴分别在不同工厂加工, 为了保证联轴质量, 发电机轴联轴螺栓孔留1mm 余量,运至水轮机轴加工厂采用同一数控机床进行联轴螺栓孔精镗加工。

3.主轴密封

在导轴承下方设置主轴工作密封。 针对常规主轴密封漏水量大的问题,本机主轴工作密封采用“恒压自调节浮动式端面密封”, 密封装置严密、耐磨,结构简单、漏水量小、便于检修,在不拆卸主轴、水轮机导轴承、导水机构和管路系统的情况下可以进行检查、调整和密封元件更换。 工作密封元件采用国际知名品牌,为自补偿型。 密封采用水润滑和水冷却,润滑冷却水水压为0.3~0.5 MPa。

主轴工作密封的下方设置空气围带式检修密封,防止机组停机和检修主轴工作密封时漏水。

4.水导轴承

水导轴承采用稀油润滑的巴氏合金分块瓦自润滑轴承,由抛物线曲面分块瓦和可拆卸的分瓣轴承体组成。 轴承体为整体焊接结构,有足够的刚度,内置水冷式轴承冷却器,结构可靠,便于安装、调整和检修。

水导轴承设置在离转轮尽可能近的位置以提高转动部件运行稳定性,同时又留有足够空间供检修主轴密封,以便在不拆卸水轮机轴承座的情况下, 更换主轴密封的工作密封件,缩短检修时间,提高工作效率。

5.导水机构

导水机构主要由28 个活动导叶、顶盖、底环、支持盖、控制环及导叶操作机构等组成。

活动导叶由叶片和轴焊接而成,叶片采用S135 不锈钢板弯制, 轴采用ZG06Cr13Ni4Mo 不锈钢铸造。导叶为三支点结构,上、中、下轴套及连杆轴套为DEVA 自润滑材料。 导叶端面密封采用聚氨酯材料;导叶立面密封采用刚性接触式密封;通过偏心销来调整导叶立面间隙。 本机采用有限元分析,全关闭状态时导叶立面上端设置合适小间隙,取得停机状态立面最佳密封效果,可克服机组停机时的蠕动现象。 导叶中、下轴颈处设有可靠的密封圈。

导叶保护装置采用摩擦套加剪断销结构。 每个活动导叶均设有此保护装置,并在全关和全开位置设有限位止动块。 导叶关闭时,如相邻导叶之间有异物阻碍卡住,因导叶阻力大于摩擦力,连接导叶臂和连杆之间的剪断销会剪断,同时剪断销信号器发出信号;摩擦套处产生滑动,不影响其他导叶正常关闭;限位止动块保证活动导叶不会与固定导叶或相邻的活动导叶发生碰撞。

每台水轮机设置2 个油压操作的直缸接力器, 操作油压为6.3MPa。控制环上设有油压锁定装置,在机组关闭,活动导叶处在全关位置时锁住控制环,以免误开机。 接力器上设置手动操作的机械锁定装置,检修导水机构时能可靠地锁定水轮机活动导叶于全开位置。

为保证质量,导水机构在工厂进行整体预装,并验收合格。

6.转轮室及座环

转轮室由钢板焊接而成, 由上、下两环组成。 上、下环各分4 瓣,分瓣面用螺栓把合。 转轮室具有足够的强度和刚度, 过流面采取不锈钢材料(S135)并精加工,上、下环用螺栓把合,转轮室下环与尾水锥管里衬之间设有不锈钢段。

座环采用有上环、 下环和24 个固定导叶组成的整体式结构。 座环分8 瓣, 分瓣件消除内力后进行机械加工,组合面配有定位销,分瓣件在现场用预应力螺栓把合后封焊。 固定导叶采用轧制钢板制作,上、下环板采用抗撕裂钢板制作。

7.蜗壳

蜗壳为不对称T 形断面混凝土蜗壳,包角215°。 整个蜗壳顶部、内侧立面和外侧立面均设有金属防渗衬板,以防厂房渗水。

蜗壳上设置尺寸为800 mm(宽)×900 mm(高)蜗壳进入门,向内开启。进入门设有O 形密封条,内表面与蜗壳内表面齐平,并设置有检查积水的不锈钢球阀。

8.受油器及主轴操作油管

受油器采用浮动瓦结构, 磨损小,漏油量小,便于安装,运行稳定。受油器及其装配部件有绝缘材料与轴隔离开,以防止轴电流。 受油器的转动与固定部分留有足够的抬机裕量,排油管接至调速系统油压装置回油箱。 受油器上设置转轮接力器活塞行程和桨叶转角指示装置,同时设置转轮接力器位移传感器。

主轴中心孔内装有操作油管,操作油管与主轴内孔构成3 腔,中心两腔分别接受调速器开启、关闭腔压力油,与转轮活塞上、下腔连通以控制转轮叶片,外层一腔为回油腔与轮毂相通, 供转轮叶片操作机构润滑使用。 操作油管采用内外管相套,内外管均采用无缝钢管制造,各段操作油管之间采用法兰连接。 为增加操作油管的刚度,在内、外管之间,外管与主轴中心孔之间均设置足够的径向支撑和导向瓦,确保运行时操作油管不发生共振,提高稳定性。

四、结 语

水轮机模型的研发和模型试验成果,是大藤峡水轮机设计的重要基础和依据。 大藤峡水轮机的设计,对今后巨型轴流转桨式水轮机研制有指导意义。