大藤峡水利枢纽船闸混凝土冷却供水系统施工设计

刘 刚

(广西大藤峡水利枢纽开发有限责任公司,530200,南宁)

一、工程概述

大藤峡水利枢纽位于珠江流域西江水系黔江河末端。 黔江地处我国低纬度地带,属亚热带季风气候区,大部分地区的气候特点是春季阴雨连绵,雨日较多;夏季高温湿热,暴雨频繁;秋季常受台风入侵影响; 冬季严寒天气很少。 流域多年平均气温14~22℃。坝址附近多年平均气温21.5℃, 极端最高气温39.2℃, 高温天气持续时间较长。 库区黔江水温全年都在13℃以上,年平均水温21.3℃,与年平均气温接近,历年最高水温30℃。

船闸工程混凝土总量达到170.8万m3, 全部为温控混凝土, 施工强度高,温控难度较大;冷却供水系统供水高程为-15.0~65.0 m, 供水高差很大。闸室中间底板结构复杂且没有空间布置冷水机组, 闸室边墙外侧处于土石方回填区也没有空间布置冷水机组,闸室上、 下游航道底板及边墙因结构设计和施工干扰可提供冷却供水系统设备及管道的布置场地非常有限。

二、温控主要技术指标

船闸混凝土温控技术要求明确,全年浇筑混凝土需布设冷却水管进行通水冷却, 水管间距为: 基础约束区1.5m×1.5m(层间距×水平间距),脱离基础约束区1.5 m×2.0 m(层间距×水平间距)。 冷却水管采用高强度聚乙烯塑料管(主管直径40 mm,壁厚2 mm,支管直径32 mm,壁厚2 mm),单根长度不大于250 m。混凝土采用两期通水。一期通水冷却, 混凝土浇筑开始时即开始通水,水温9~15℃,最大流量1.5m3/h,连续通水时间不少于20 天,混凝土内部温度与通水水温之差不超过25℃,每24 小时改变一次水流方向,混凝土温度降幅小于0.7℃/d, 使混凝土块体均匀冷却。 二期通水, 每年10 月下旬—11 月上旬对当年高温季节(4—10 月)浇筑的船闸混凝土进行二期通水冷却, 水温13~15℃, 最大流量1.5 m3/h, 连续通水时间不少于30 天,混凝土内部温度与通水水温之差不超过20℃, 每24 小时改变一次水流方向,混凝土温度降幅小于0.5℃/d, 使混凝土块体均匀冷却。 冷却水管采用高强度聚乙烯塑料冷却水管。

三、设计思路

船闸混凝土冷却供水系统设计思路:①根据船闸混凝土温控技术要求,混凝土最大冷却水通水流量根据气温、河水温度、船闸混凝土施工方案、 混凝土月施工强度等资料确定。②制冷系统容量根据船闸分期通水水温、最大通水流量、供水温度资料确定。 ③冷却供水系统的制冷设备、水泵型号、冷水系统形式和管道及附件布置方式, 根据船闸结构布置、船闸周围地形情况、 最大通水流量、通水高程、制冷系统容量等资料确定。

四、混凝土最大通水流量确定

船闸全年浇筑的混凝土,需布设冷却水管进行通水冷却, 水管间距为:基础约束区1.5 m×1.5 m(层间距×水平间距), 脱离基础约束区1.5 m×2.0 m(层间距×水平间距)。单根支管长度不大于250 m。 根据标准仓位冷却水管布置图计算出每1 m3混凝土需要冷却水管支管的长度为0.45 m。 船闸混凝土一期通水需要同时通水冷却的最高强度按照10 万m3/月,冷却通水流量富裕系数按照1.35 的考虑,最大通水流量为1.5 m3/h。 根据上述条件计算一期通水最大流量Q1为:

式中,Q1为混凝土一期最大通水流量,m3/h;Fmax为混凝土浇筑强度10 万m3/月;L0为1 m3混 凝 土 需 要 冷 却 水管支管的长度为0.45 m;K2为冷却通水流量富裕系数为1.35;L 为单根支管最大长度为250 m;K1为支管最大通水流量为1.5 m3/h。

每年10 月下旬—11 月上旬对当年高温季节(4—10 月)浇筑的船闸混凝土进行二期通水冷却, 水温为13~15℃,最大流量1.5 m3/h。 通水温度和流量基本同一期通水,考虑到施工期进度安排,二期通水时段有可能在全年进行,这样会造成一期通水与二期通水同时进行,因此二期通水最大强度按照一期通水强度考虑。 计算出冷水系统同时供水最大流量为一期通水和二期通水流量之和为729 m3/h。

五、制冷系统容量及设备确定

制冷系统容量计算应根据当地大气温度,系统取水处河水温度等条件确定,为保证全年足够的系统制冷量,选取夏季大气温度和河水温度多年平均值作为制冷系统容量计算依据。 船闸附近夏季平均河水水温为26.4 ℃,极端最高河水水温为27.2 ℃,冷却通水水温13~15 ℃, 损耗系数取1.2。 一期通水夏季选择河水温度为26.4 ℃。 13 ℃冷却水制冷容量M1为:

式中,M1为一期通水冷水机组最大制冷容量,Kcal/h;K1为冷量损耗系数取1.2;K2为单位换算系数取0.1;T1为冷水机组进水温度取26.4℃;T0为冷水机组出水温度取13℃。 二期通水为低温季节,河水温度相对较低,为保证制冷系统在夏季也具备二期通水能力,因此二期通水冷水机组最大制冷容量边界条件选择同一期通水,所需要的制冷容量M2=M1=586.1 Kcal/h。一、 二期冷水机组总制冷容量为:

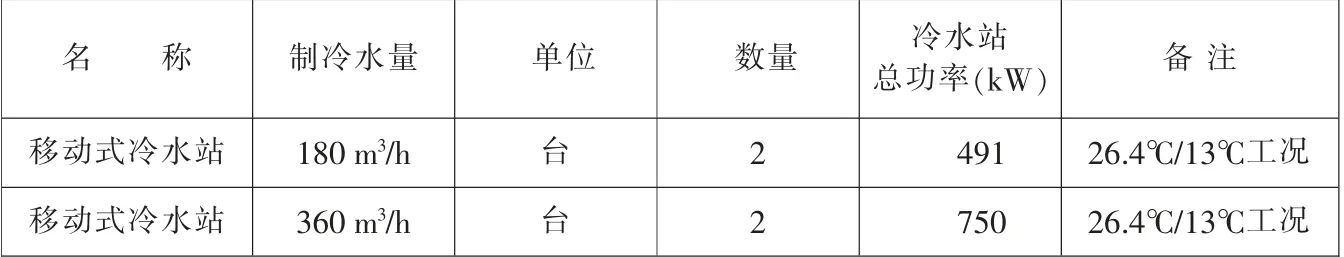

制冷系统水泵选择须根据船闸供水高度确定,本工程建基面最低高程为-15.0 m,顶部高程为65.0m,最大高差为75.0 m。 根据现场地形条件及场地情况将冷水泵站布置在25.0 m高程平台,所选择的水泵水头最小为(25.0~65.0m)40.0 m,考虑到水流受管道中的能量、 水量损失等因素影响,所选水泵水头应大于40.0 m。 根据制冷系统容量及水泵扬程、流量等主要参数委托设备生产厂家设计建造移动式冷水站。 移动式冷水站体积小,安装拆除方便,一体化程度高,冷水站运行基本上为自动控制, 性能稳定且各项指标按照所需参数进行设计,具有自动化程度高、管理方便、温度控制效果好等优点, 本工程所选择移动式冷水站配置见表1。

六、供水系统形式选择

在水电站大体积混凝土浇筑施工中,冷却水的供水形式分为开放式和闭环式两种。 开放式与闭环式供水系统的区别在于,开放式供水系统循环管路是在循环管路中留有功能性开口,而闭环式供水系统循环管路是封闭、完整的循环管路。

闭环式冷却水供水系统的优点:管路布置结构简单, 系统运行效率高,系统建设运行成本较低。 缺点:运行管理不直观,难控制;各管路水流关联性大,不易掌握。

开放式冷却水供水系统的优点:分支管路流量易控制;管路运行维护较直观,容易。 缺点:管路布置较为复杂;因设有回水管路系统,冷却水水温损耗、管路水能的损耗大,运行效率低; 系统建设因有附加设备成本高,运行管理费用也大。

本工程冷却用水在黔江主河道取水,取水口距离船闸较远,取水成本高;船闸冷却用水废水收集后需要集中抽排至黔江主河道,也需要成本投入,因此船闸冷却水供水系统优先采用闭环式形式。 闭环式冷却水供水系统冷水循环使用,补水量少,使用成本低,能耗低,是一种经济环保型供水系统,但因使用运行管理难度较大,一直困扰着该系统在水电站大体积混凝土施工中的应用。

表1 移动式冷水站配置

七、供水系统管路布置

1.供水管路布置要明晰简洁

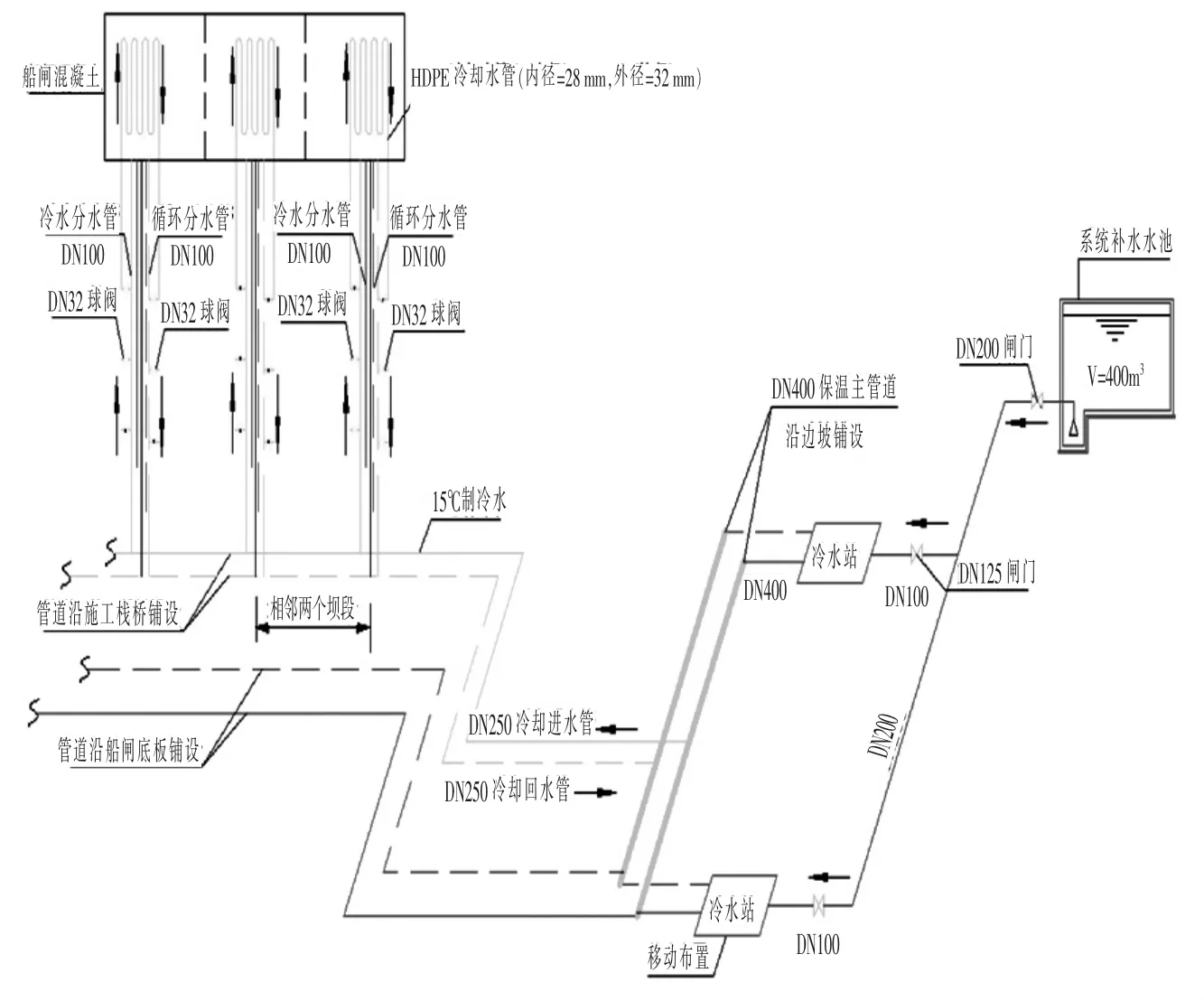

根据管道用途将水管分为:主水管、干水管、分水管、支水管4 类。 主水管的作用是汇流,根据工程施工环境、条件,一般布置在边墙施工栈桥上,具备条件的地方可以布置在边坡马道上;干水管的作用是将主水管水流合理分配到闸室各高程栈桥、马道上。 分水管、支水管的作用是分流,再分流。 分水管将干水管水流进行再分流到各浇筑坝段。支水管是将分水管水流再分流到各浇筑坝块,并与混凝土块体内部铺设塑料冷却水管相连接。冷却供水系统管道布置如图1 所示。

干水管的水平输水距离不宜过长,超过500 m 时要考虑管路损耗问题, 管路布置要结合建筑物结构形式,考虑到施工进度安排,尽量布置在不干扰施工的闸室底板或闸室边墙施工栈桥上。 各类管道连接处应布置弯头、变通、三通等管路附件。 管路布置线路要短、平直,尽量避免直角弯头以减少水头损失。

2.管材及管路附件的选择要合理

混凝土块体外冷却水输水管主要功能是向混凝土块体输送冷却水,其材料选择上应考虑材料可重复利用和可回收性,宜于选用水压试验强度不小于2 MPa 低压流体输送焊接钢管GB/T 14291—1992。 为减少输水过程中的冷能量的流失,钢管的外层须采取保温措施;混凝土块体内冷却水管主要功能是将混凝土中的水化热,通过冷却水管管壁热交换相互传导, 实现降低混凝土水化热的作用。其材料应满足技术要求中规定的各项指标;管径大小对管道输水效率影响很大,管径大,管损小,成本大;管径小,管损大,成本小。 在保证合理通水流量条件下,选择合理管径。 其管径选择根据四类管道内设计平均通水流量,并结合行业管路通水合理流量标准选择管径。 支管管径由设计最大通水流量确定;分管、干管、主管管径应分别由其上接入管的最大总流量确定。

在闭环式管路系统常用管路附件主要包括有五类,分别是控制类元件、监视类元件、安全防护类元件、连接类元件、功能类元件。 控制类元件主要有:闸阀、蝶阀、截止阀、球阀等。小流量部位采用球阀、截止阀;大流量部位采用蝶阀、闸阀;监视类元件主要有:流量计、温度计、压力计及水表等, 根据需要安装在管路上实时监测管路内水流状态; 安全防护类元件主要有:安全阀、减压阀等,可视使用部位安全要求选择;连接类元件主要有:法兰、胶垫、螺栓、弯头、直通、变通、活接头等,大管径宜选择法兰连接,小管径宜选择管丝类连接; 功能类元件主要有:空气阀、平衡阀、逆止阀等,根据需要管路设置。 管路附件的选择除了应满足各自元件的功能性要求外,压力等级的选择也应予以重视。 不同高程元件的压力环境也不同, 按照压力等级灵活的选择。

图1 冷却供水系统管道布置示意图

冷却水供水系统设备、管路的安装非永久性安装,施工中冷水设备的布置和管路的走向,随施工环境变化的影响较大。 应预先编制冷水供应系统设备管路安装规划, 总体部署、指导设备、管路及管路附件安装应做到以下几点要求:①冷水设备的布置位置要根据设备的供水能力,按照施工生产年生产计划进行分层设置,分层要少,且距混凝土块体要近。 ②冷水设备考虑多台设备并联运行时,应满足同扬程,同流量,同机型的条件,冷水设备水泵扬程应满足分层供水需要。 ③管路的安装顺序为主水管→干水管→分水管→支水管。 管径大小满足实际管路最大流量条件,依照管路安装顺序由大到小。 ④控制阀在安装前,应有良好的密闭性。 特别是管路中的倒水换向阀的密闭性检查,以防止水流短路。 ⑤冷水设备出水口和回水口均要安装控制阀、止回阀、压力表、温度计、流量计;此外,回水管路要设置回水过滤器。 各路干水管入水口和回水口(或各路分水管入水口和回水口)也应安装控制阀、流量计、压力表、温度计。 支路水管水流量宜采用超声流量计进行检查。 ⑥考虑到温控过程中系统的漏水损失和弃水损失, 补水管路与冷水设备补水箱相通,最大补水量宜不小于设备最大供水量的30%。 ⑦各冷却水管均应采用30mm 厚黑色橡塑海绵进行保温处理。水温沿途损失不大于1℃。⑧管道转弯、变径处应安装弯头、变通。 弯头、变通变化曲率,根据现场安装实际条件, 依照选小不选大原则进行,以降低管路损失。 ⑨闭环式循环管路中,除冷水机内动力水泵外,不宜另行随意加设动力水泵。

八、系统运行与管理

1.管路各处水流监视

水流监视包括冷水设备、输水管路、冷却管路水流监视三类。 水流监视需要定时检测指定部位的流量、温度、仪表压力值。

(1)冷水设备监视

冷水设备监视主要目的是监视冷水设备运行状态,满足混凝土块体所需冷负荷要求。 其监视的内容有:出水流量、回水流量、补水流量、出水温度、回水温度、设定温度、温度差、出水压力、回水压力、压力差。

(2)输水管路监视

输水管路监视主要是通过监视管路水流量、水温、压力,鉴别冷却水状态的合理性。其监视内容有:各干水管路、分水管路的进回水流量、温度、压力。

实际应用中, 因其结构形式很多,也很复杂,对于混凝土块体施工浇筑临时冷却供水系统,管路随混凝土块体浇筑时刻在变化。 在实际应用分析管路压力损失变化时,只做影响因素的定性分析。

(3)冷却管路水流监视

冷却管路水流监视主要是监视混凝土块体冷却效果。 通过监视支路水管水流实现。 其内容有支水管进水流量、回水流量、温度、压力。

2.冷却水的生产与分配

混凝土块体冷却分为一期冷却、二期冷却两个时期,不同的冷却期要求冷却水通水量的大小和冷却降温的速率也是不同的。 另外,不同季节或不同的气候条件,对通水流量的大小也会产生很大的影响。 因此,冷却水的生产、分配是确保闭环式冷水系统正常运行的必要条件。 冷却水生产量是由混凝土块体负荷决定,即在冷水机设计允许最大供水量条件下,混凝土块体冷却时需要多少冷却水流量,冷水机就生产多少冷却水流量与之相匹配。 冷却水的供应量应大于等于混凝土块体冷却负荷所需冷却水量。 具体操作是由冷水机组运行人员,根据冷却水供水指令所要求的供水温度和供水流量,将冷水机的出水温度设定在指令供水温度,同时将供水阀打开,调整开度大小,使得出水流量计为指令供水流量。 冷却水需要流量的增加与减少,均应通过指令单通知冷水机操作人员, 进行温度、流量的增减。

冷却水所需通水总流量,要根据各坝块、坝段、坝高程不同冷却期各支水管流量总和来估算确定。 实际应用中,估算总量与实际需用量有一定的差距,可以通过最远、最高支管流量检测修正。 具体调整方法是在支管上加装流量计, 联系冷水机组运行人员,逐渐缓慢开启或关闭水阀,调整输出水量,满足支管流量即可。支管流量的调整会对其他支管流量产生影响,须通过多次调整逐步实现。 各高程干管流量和分管流量的估算与调整方法基本同总流量的估算与调整。

九、冷却供水系统应用中常见问题

1.冷却水管破损

闭环式冷却供水系统属于内循环供水,整个循环通水管路没有开口。因灌浆或混凝土浇筑打断冷却水管,对循环系统内压力影响很大, 会造成各坝块、坝段支水管流量发生改变,严重影响总体通水冷却效果。因此,灌浆打孔位置要认真核定, 冷却水管破损后要立即采用封堵器进行封堵。

2.支管回水口开口放水

新浇筑混凝土前期由于混凝土水化热释放较集中,混凝土的温升很快。 为了控制最高温度,实际应用中常打开支管回水口开口放水,以增加通水流量,达到控制混凝土最高温度的目的。 这种做法不仅破坏整个冷却水循环系统, 实际控温效果也不明显,还会造成大量冷却水的浪费。 应采取增大冷水机供水流量、增加冷却水传热面积、隔断外热辐射源、降低预冷混凝土浇筑温度等措施去实现。

十、结 语

大藤峡船闸工程混凝土体积大,施工强度高, 高温季节持续时间长,混凝土冷却系统设计、建设、运行好坏直接影响温控效果。 本文根据船闸结构布置、当地气候条件、场地条件、温控技术要求等资料分析,经过对大藤峡水利枢纽船闸工程冷却供水系统施工设计研究, 决定采用闭环式冷却供水系统。 闭环式冷水循环系统运行效率高、成本低,但系统结构复杂,控制元件较多,这就要求在系统规划、设计、安装、使用中,做到管路设计布置要简洁、 管径选择要合理、流量监测要到位、水流的调整要及时、设备储量要保证等,运行过程中要重点关注冷却系统制冷能力和水管流量关系,主管、支管流量应均匀且流量便于控制调节, 严格控制进水温度、流量大小、温降速度等设计指标, 通过在运行过程中发现系统不足, 及时对系统进行改造以达到建设一套先进的冷却供水系统,保证大藤峡船闸大体积混凝土温度控制效果。