Bow-tie模型分析在乙烯球罐区的应用实践

桑 磊,朱 磊

(中国石化燕山石化公司,北京 102500)

0 前言

1979年,Bow-tie模型首次出现在澳大利亚昆士兰大学关于帝国化学工业公司危害分析的课程上,随后壳牌公司将其应用于阿尔法钻井平台爆炸灾难分析中,至今这一模型已被广泛应用到生产领域的安全管理和风险识别工作中。Bow-tie是用来表示事故(顶级事件)、事故发生的原因、导致事故的途径、事故的后果以及预防事故发生的措施之间的关系。具有高度可视化、允许在管理过程中进行处理的特点,能够使人们非常详细地识别事故发生的起因和后果,可用图形直观表示出事故发生的全过程和相关的定性分析。本文以北京某石化企业乙烯球罐区作为分析对象,采用Bow-tie方法分析危险因素的泄漏途径、可能发展成为的各种后果,识别球罐泄漏的预防屏障与泄漏后的减缓屏障,分析罐区的风险状况,制定并落实相关的风险管控措施,预防泄漏事故发生。

1 乙烯罐区基本情况

北京某石化企业乙烯球罐区有球罐8台,单罐容积1 500 m3,罐区总储量约5 000 t,储存温度-30.1 ℃,储存压力1.84 MPa,属于液态烃储罐,罐区作为一级重大危险源。乙烯球罐区可能发生的最为严重的事故后果为乙烯储罐整体破裂后的BLEVE事故,死亡半径为782 m,重伤半径为1 053 m,轻伤半径为1 718 m,事故的影响范围较大,死亡和重伤半径集中在厂区内部,周边的热电车间、循环水车间人员可能会受到轻伤影响,按中国石化安全风险矩阵分析乙烯储罐初始风险等级达到F5(43),是企业重大风险管控点。查阅行业事故案例,1997年6月27日,北京东方化工厂发生1 000 m3乙烯球罐爆炸事故,并引发二次爆炸,摧毁了20多个1 000~10 000 m3装有多种化工物料的球罐及油罐群,造成9人死亡、40人受伤,直接经济损失约有1.17亿元,事故后果惨痛。如何保证乙烯球罐风险受控是企业长期重点关注的问题,引用Bow-tie分析方法实施风险管控,辨识事故途径上的各项屏障,并确保屏障处于完好状态,以期达到消除隐患、杜绝事故的目的。

2 Bow-tie技术介绍

Bow-tie理论把事故的预防以及事故发生后的应急响应统一到一起,将故障树和事件树结合起来分析事故的前因后果,能够全面了解整个事故的动态发展过程,找出每一阶段风险控制的关键部分。

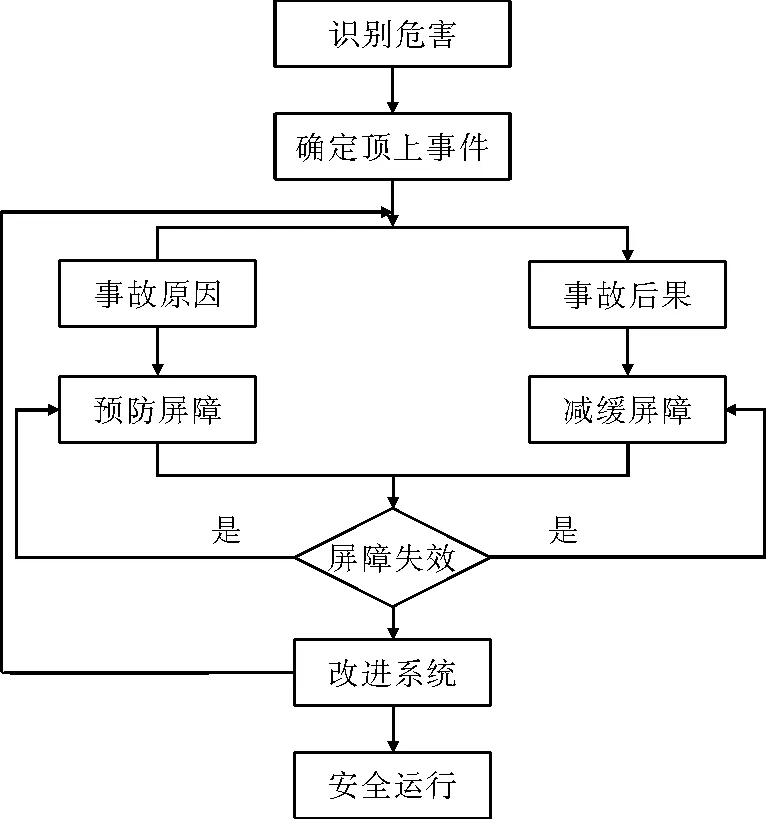

Bow-tie分析的步骤如下:①识别被评价系统的危险因素;②顶上事件的确定,将系统最可能发生的事故作为顶上事件,确定产生顶上事件的原因;③找出事件导致的后果;④从产生事故的根本原因入手,采取相应措施以预防事故发生;⑤找出可以减轻危害释放时产生后果的控制措施。在进一步的Bow-tie分析中,还会考虑若采取的这些关键预防或减缓措施出现失效,则需再次针对这些措施分析其失效产生的原因和后果,对这些措施的失效进行控制,直至将潜在的风险都考虑完全。Bow-tie分析流程见图1。

3 Bow-tie分析的应用实例

企业首次利用Bow-tie模型分析方法对装置开展风险管控,成立了6人的专业团队,包括:工艺、设备、电气、仪表、消防和职业健康6个专业人员,工艺人员担任组长,确保6个专业能够覆盖乙烯罐区的全部活动,融入过程安全和专业安全的理念,在Bow-tie分析过程中能够做到分析全面和有专业支撑。

图1 Bow-tie分析流程

3.1 识别危险因素及确定顶上事件

乙烯球罐区存在的有害物质和可能发生的各项活动如表1所示。

表1 危险因素识别

根据表1的分析,同时结合行业事故库,典型事故是:乙烯储罐发生泄漏遇到点火源引发火灾、爆炸事故,判断出乙烯泄漏是较高风险、需企业重点关注的事件,由此确定Bow-tie分析模型中的顶上事件为乙烯球罐泄漏。

3.2 识别产生顶上事件的原因

6个专业人员根据工艺特点和设备设施类型,采用头脑风暴方法,确定出乙烯球罐发生泄漏的3种初始事件,分别为超压泄漏、点泄漏和开裂,同时识别出13项泄漏原因,如表2所示。

3.3 识别潜在的后果

乙烯一旦出现泄漏,若可燃气探测仪没有及时报警,遇到点火源就有发生火灾、爆炸的风险。泄漏后的应急处置过程中,人员个体防护佩戴正确,会发生冻伤的风险。所以,泄漏后的潜在后果确定为火灾爆炸、人员伤亡2种。

表2 泄漏原因

3.4 辨识预防措施和减缓措施

根据13种泄漏原因制定13种措施,作为乙烯泄漏的预防屏障(图2左),在火灾爆炸和人员伤亡两种事故路径上设置减缓屏障(图2右),如图2建立Bow-tie模型。

Bow-tie分析模型建立后,根据标准规范、法律法规和规章制度的要求,组织相关专业人员制定屏障检查表,作为验证屏障有效性的工具。

3.5 验证屏障的有效性

考虑乙烯球罐区属于企业一级重大危险源和高风险重点监管区域,对屏障的有效性制定了比较严格的判定标准:罐区实际情况有1条不满足屏障评价条款中的要求,即视为此屏障失效。

图2 乙烯球罐Bow-tie分析模型

屏障检查表对罐区实际情况开展识别,球罐采用了安全的超压设计(球罐设计压力2.1 MPa,实际操作压力1.8 MPa),BPCS(压力、温度、液位)监控设施完好,操作规程明确了防止超压和应急处置的步骤、设置了紧急切断系统,球罐顶部安全阀设置和运行状况符合要求,4个屏障完好,超压泄漏事件能够有效杜绝。

开裂初始事件中存在焊缝裂纹保护、应力腐蚀保护、疲劳裂纹保护、脆性断裂防护、地基沉降防护5个屏障,通过查看现场腐蚀情况、球罐的全面检测报告,结合屏障评价条款进行屏障有效性的判断。将2004—2017年4次球罐壁厚检验数据绘制正态分布图,如图3所示,罐壁厚度均在安全使用范围内(>37.5 mm),近15年罐体没有明显减薄。球罐腐蚀和裂纹在控制范围内,地基沉降已经稳定且符合要求,外力破坏能够有效防护,整体运行工况较好,开裂泄漏事件也能有效杜绝。

图3 球罐壁厚正态分布

点泄漏屏障需要重点关注静密封点、管接头和附件设施的完好性,过程中发现问题如下:FB-401B罐顶管法兰采用平面法兰,选型不正确;球罐盲头存在腐蚀现象,易造成腐蚀穿孔引起物料泄漏;球罐目前在用的是玻璃板液位计,破裂后会造成乙烯泄漏。这3项问题反映的是静密封、腐蚀穿孔保护、附件泄漏保护的3个屏障不完好,均集中在点泄漏事件的发生途径上,极易造成顶上事件——乙烯泄漏的发生,需要引起高度关注,需要装置制定重点巡检方案、防止风险升级,同时要创造储罐停车机会及时消除隐患。

依据减缓屏障评价条款,发现可燃气报警、点火源控制、应急救援、消防系统、个人防护等屏障完好,在发生乙烯泄漏后能够起到遏制事故扩大的作用。

4 结论与展望

本次运用Bow-tie分析方法,共排查出乙烯球罐区问题67项(部分属于屏障之外的问题),识别出点泄漏事故路径上的3处隐患,对乙烯球罐区开展了全面的风险管控把脉;此模型建立后,可以运用在日常的风险、隐患排查中,形成系统、全面的排查标准。下一步计划发挥信息技术优势,建立乙烯球罐Bow-tie动态模型,将预防屏障和减缓屏障检查表导入,同时将日常风险辨识和隐患排查诊断结果导入模型,方便各级人员清楚乙烯球罐风险现状,第一时间采取正确有效的纠正措施,把“防风险、除隐患、遏事故”落到实处。