PBO 纤维性能测试研究

刘姝瑞,张明宇,谭艳君,霍 倩

(1.西安工程大学 纺织科学与工程学院, 陕西西安710048;2.东莞德永佳纺织制衣有限公司,广东东莞523000;3.伟格仕纺织助剂(江门)有限公司,广东江门529000;4.西安工程大学科技成果转化中心,陕西西安710048)

0 前言

聚对苯撑苯并二噁唑( poly-p-phenylene benzobisoxazole,简称PBO )纤维,是目前所发现的有机纤维中性能最好的纤维之一,属芳杂环类的高性能聚合物。 该纤维具有“超高强度”、“超高模量”、“超高耐热性”和“超阻燃性”四项“超”性能[1],被誉为“纤维之王”,将成为传统高强高模纤维的替代产品[2-3],是国防、航空、航天领域中理想的纤维材料。 PBO 纤维因其耐冲击强度远高于由碳纤维及其它纤维增强的复合材料,能吸收大量的冲击能,而被称为“防弹”纤维,可用于子弹和导弹的防护装备如防弹衣、防弹头盔、防弹背心,同时使装甲轻型化的防弹材料[4-7]。 由于PBO 纤维的热稳定和力学性能优异可作为耐热材料、增强材料[8-9],目前已成功应用于高性能复合材料[10-11]、防护服、装甲防护、光缆等高技术领域[12]。 在研究中,我们发现PBO 纤维的耐紫外老化性能不好[13-15],在部分酸碱化学试剂处理下,纤维的力学性能等会发生变化[16-19]。 基于此,本文对PBO 原纤维的紫外防护系数、耐酸性、耐碱性、溶胀溶解性进行测试研究,为PBO 纤维的应用,性能测试奠定理论基础。

1 实验部分

1.1 主要试验材料、药品及实验仪器

1.1.1 实验材料

聚对苯撑苯并二噁唑(PBO)纤维:纤维细度为1.5dtex,日本东洋纺株式会社生产。

1.1.2 实验仪器及药品

表1 实验仪器名称、型号及生产厂家

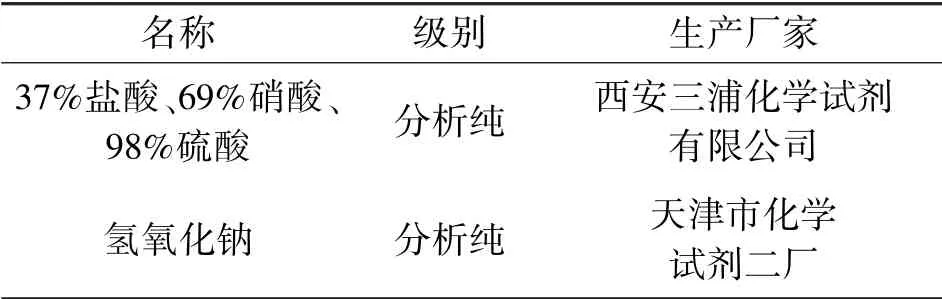

表2 实验药品名称及生产厂家

1.2 PBO 纤维性能测试方法

1.2.1 强力分析

测试试样:PBO 原纤及所有处理试样

测试仪器:YG(B)006 型电子单纤维强力机(夹距10mm,定点拉伸速度20mm/min,匀速拉伸)

参考标准:GB/T 14337-2008《化学纤维短纤维拉伸性能测试方法》

测试方法:每组试样的单纤维拉伸强度测量50 次,并求平均值。

断裂强力是纤维所能承受的最大拉伸外力,通过测定纤维的断裂强力变化可以比较出PBO 纤维经不同处理方式后纤维老化性能的影响。

1.2.2 扫描电子纤维镜观察

测试试样:PBO 原纤、化学试剂处理、紫外光照射、模拟日光照射的纤维试样。

测试仪器:Quanta-450 型扫描电子显微镜

测试方法:采用离子溅射进行喷金导电处理后,放到扫描电镜上观察。 测试倍数为5000 倍。

1.2.3 PBO 纤维的紫外性能测试方法

测试指标:紫外防护指数(UPF)、紫外透过率T%

测试仪器:UV-2000 紫外分析仪(波长240nm~450nm)

参考标准:GB/T 18830-2009

测试方法:将样品去除油脂、杂质等待用;将清洗干净的纤维沿清洗干燥后的载玻片的横向按顺序排列。 样品制作6 个,每个样品选点3 个进行测量,对纤维UPF 及T 进行测试,并取平均值。 UPF和T 计算见公式(1)、(2)。

测试环境:室温,相对湿度65%

1.2.4 PBO 纤维的耐酸碱性测试

测试指标:单纤维强力

测试仪器:YG(B)006 型单纤维强力测试仪

参考标准:GB24540-2009

测试方法:称取0.02g 纤维或随机抽取100 根纤维,测试其中50 根纤维的单纤维强力,求其平均值Fn,将剩余纤维全部浸渍于酸或碱中5min,后用蒸馏水清洗,直至洗涤液呈中性,在真空干燥箱干燥24h,取出后测试50 根单纤的强力,求平均值Fb。 强力下降率的计算见公式(3)。

测试环境:17℃~30℃(室温),相对湿度(65±5)%

结果表征:强力下降率D ≤30%

注:Fn代表原单纤维的强力,Fb代表处理后纤维的强力。

1.2.5 PBO 纤维的溶胀溶解性测试

测试指标:单纤维直径(μm)、纤维溶解时间

参考标准:FZ/T 010574-2007。

测试方法:

配置不同浓度的化学试剂(见表3),然后将称好的0.05g 纤维完全浸入试剂中,在一定温度下浸渍一定的时间,之后取出清洗至中性,最后在干燥箱中干燥待测试。

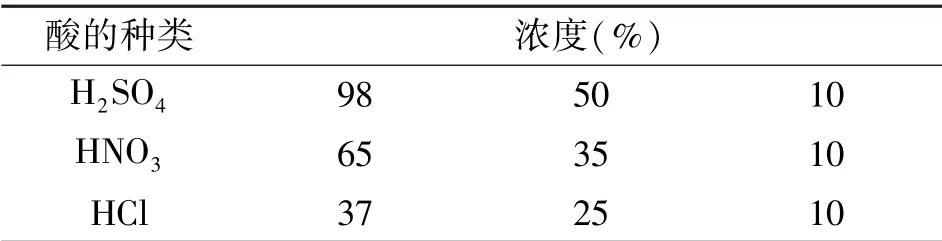

表3 无机酸的浓度

通过对PBO 纤维在酸碱溶液中的表面形态观察,测量单纤维直径,计算出酸碱溶液中单纤维平均直径Dn,与原PBO 纤维直径dn进行比较。 直径增大,说明纤维发生溶胀;直径减小,说明纤维有溶解趋势。 若纤维置于某种溶液中一段时间后完全消失,则纤维完全溶解,记录完全溶解所需要的时间。 纤维溶胀率SR(%)和溶解率DR(%)计算见公式(4)。

2 结果与讨论

2.1 PBO 纤维的紫外性能测试

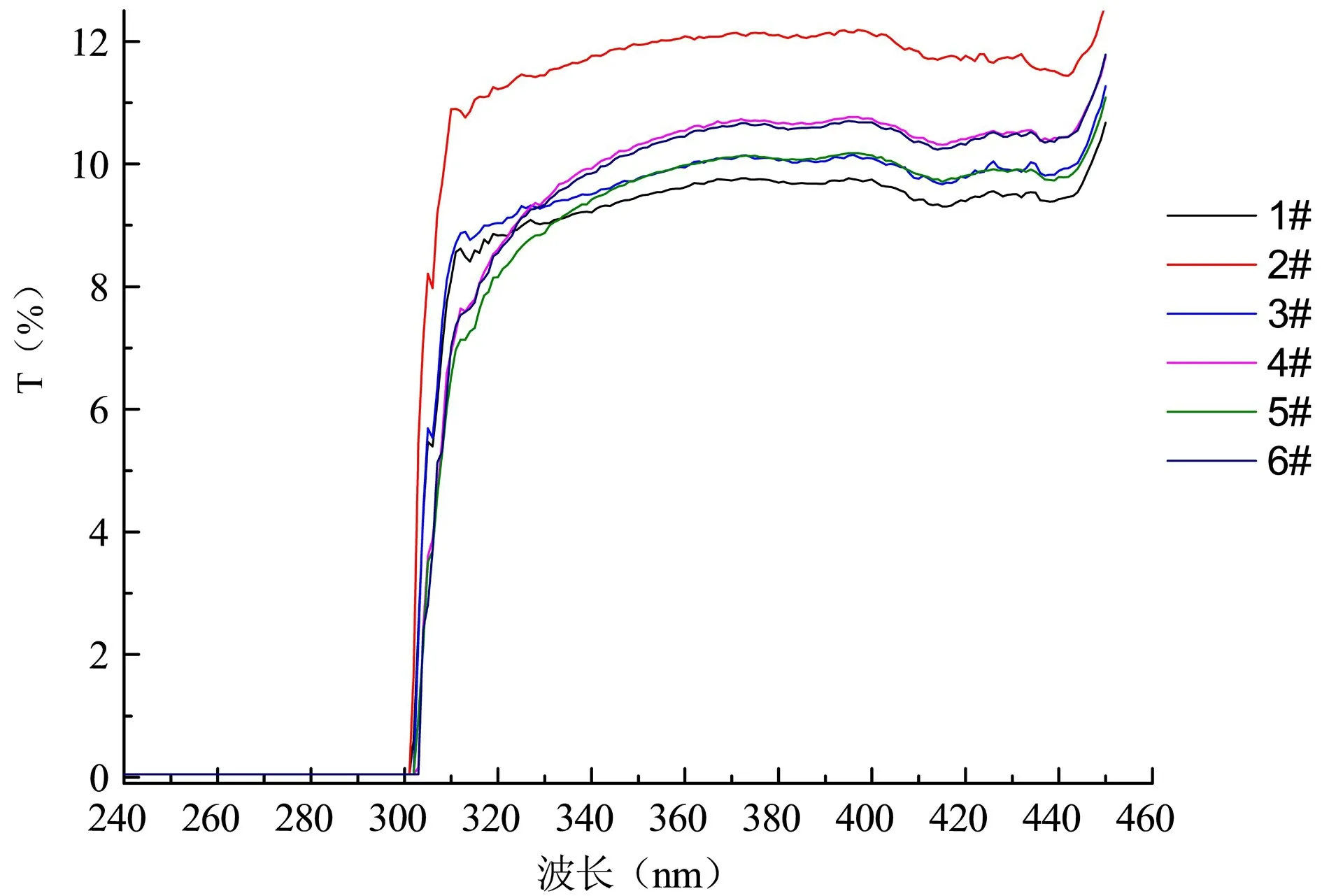

用UV-2000 紫外透射仪测定PBO 原纤维对紫外波段的吸收情况,试样6 个,每个试样扫描3次,透射率随波长的变化见图1。 并对试样的UPF值、透过率(T)及特征波长进行分析,实验结果及分析见表1 所示。

图1 PBO 纤维的紫外透射率

表1 PBO 纤维紫外性能测试及结果分析

由图1 所示,紫外波段小于295nm 处,纤维的紫外透过率为0.05%,可认为几乎不透过。 从295nm 开始,随着紫外波长的增加,纤维的透过率增加。 到310nm 左右,纤维的透过率开始缓慢增加。 由图1 及表1 可知纤维的最大透过率即特征波长为385nm 或386nm。 纤维在UVC 段几乎无透过,紫外UVA 波段的透过最大为10.17%,在不考虑反射的情况下,透过率越大说明吸收的紫外光越少,因此PBO 纤维吸收紫外UVC 最多,吸收最少的是紫外UVA,说明UVC 辐照对纤维的损伤大于UVB 大于UVA。 纤维的紫外防护系数(UPF)最大为19.88,最小为11.96,平均为17.05。 UVB 的变异系数较UVA 的变异系数大,说明PBO 纤维的UVB 透过率的离散程度大于经UVA 的透过率的离散程度。

综上所述,PBO 纤维的防紫外性效果较差,根据国家质检总局颁布的《纺织品防紫外线性能的评定》标准,防紫外产品的UPF 值大于40,且UVA的透过率小于5%,说明PBO 纤维不属于防紫外产品。 因此在PBO 纤维的应用过程中,要发挥出PBO 纤维的超高性能的优势,应着重提升PBO 纤维的防紫外UVB 效果。

2.2 PBO 纤维耐酸碱性测试探讨

分别用80%H2SO4、40%HNO3、30%HCl 和30%的NaOH 室温(25℃)处理PBO 纤维5min,后通过测试纤维强力来评价PBO 纤维的耐酸、碱性。测试方法见1.2.4。

2.2.1 酸碱处理后纤维力学性能分析

PBO 纤维经酸碱化学试剂处理后的力学性能如图2 所示。 PBO 原纤的单纤维强力为37.04cN。

图2 经酸碱处理的PBO 纤维的力学性能

由图2 可看出PBO 纤维在40%的硝酸、25℃条件下处理5min,纤维强力下降30%,是所有酸碱处理后纤维强力下降最大的;80%硫酸处理,强力下降13.5%;30%的盐酸处理PBO 纤维,纤维强力下降5.9%,为酸处理中强力下降最小的;30%氢氧化钠处理PBO 纤维强力下降2.8%,是酸碱化学试剂处理中强力下降最小的。 说明PBO 纤维不耐硝酸,在硫酸中有一定的稳定性,对盐酸和氢氧化钠的稳定性较好。

硝酸、硫酸、盐酸均属于强质子酸,硝酸氧化性极强,中等浓度的硝酸就已具有极强的氧化性,硫酸氧化性低于硝酸,盐酸几乎没有氧化性,三种酸与纤维作用,硝酸对纤维损伤较大;较高浓度的硫酸溶液中,离子的迁移速率较低,在相同时间与纤维作用的有效时间相对较少,在短时间内对纤维的损伤较弱;盐酸与纤维的作用力弱,对纤维的损伤时三种酸处理中最小的。 氢氧化钠属于强碱,没有氧化性,对PBO 纤维几乎无影响。 PBO 纤维耐碱性极好,耐盐酸性较好,耐硫酸,不耐硝酸。

2.2.2 表面形态分析

PBO 纤维经耐酸碱测试后的表面形态分析如图3 所示。

图3 PBO 纤维原纤及耐酸碱测试的PBO 纤维的扫描电子显微镜图

由图3 可知,PBO 纤维经酸碱处理后,纤维表面形态发生不同程度的变化。 经硝酸处理后纤维表面产生大量细纹、沟壑和凹槽,甚至发生变形,纤维表面刻蚀最严重,表层有大量剥落;经硫酸处理的纤维,有少量细纹、凹槽,纤维表层有少量剥落,刻蚀较硝酸轻;盐酸处理的PBO 纤维,表面产生少量细纹,表层剥落较少,刻蚀是所有酸处理中最轻的;氢氧化钠处理PBO 纤维,有少许的细纹产生,纤维几乎无损伤。

2.3 PBO 纤维溶胀溶解性探讨

PBO 纤维直径的变化可反映其溶胀溶解现象,PBO 纤维直径增大,纤维发生溶胀,PBO 纤维直径减小,纤维发生溶解现象。 PBO 纤维经酸碱化学试剂处理一段时间,对纤维直径的测试分析纤维的溶胀溶解性,具体测试方法见1.2.5。

2.3.1 PBO 纤维在氢氧化钠溶液中的溶胀溶解性

(1)纤维直径分析

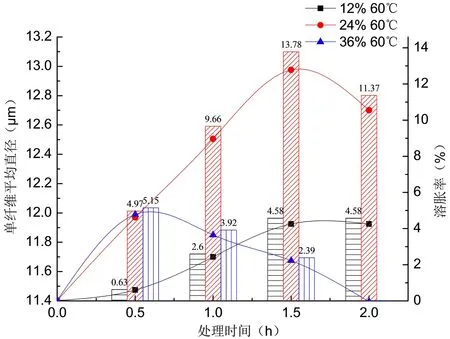

PBO 纤维在12%、24%、36%NaOH 溶液中在25℃、60℃、95℃处理0.5h、1.0h、1.5h、2.0h,结果见图4。

图4 不同温度不同浓度氢氧化钠处理PBO 纤维不同时间的单纤维平均直径

由图4,25℃氢氧化钠溶液处理,12%和24%氢氧化钠处理,纤维直径略有增加,36%氢氧化钠处理,纤维直径几乎不变。 PBO 纤维在25℃氢氧化钠溶液中,纤维直径变化不大,不发生溶胀溶解现象。

纤维在60℃氢氧化钠溶液中的纤维直径溶胀图如下。

图5 PBO 纤维NaOH 处理直径变化

由图5 可知,PBO 纤维在60℃、不同浓度的氢氧化钠溶液中均发生溶胀,温度越高,纤维直径的增大速率越大。 在12%的氢氧化钠溶液中,纤维直径逐渐增大,增长速率逐渐加快,处理1.5h 达最大溶胀率4.58%;之后纤维直径保持不变。 24%氢氧化钠处理PBO 纤维,前1.5h 纤维直径以较快的增长速率快速增长,发生溶胀,处理1.5h 后纤维直径达到最大值,溶胀率为13.78%;之后纤维直径降低,溶胀率减小,2h 时溶胀率为11.37%。 36%的氢氧化钠处理PBO 纤维,纤维直径前0.5h 快速增加,溶胀率达最大值4.97%;之后纤维直径逐渐降低,到2h,溶胀率为0.07%,此时纤维几乎没有溶胀,纤维先发生溶胀而后出现溶解趋势。

氢氧化钠浓度越大,纤维直径的增长速率越大。 在一定水温下,由于水热作用的影响,纤维表层发生刻蚀,甚至少许剥落,大量的氢氧化钠溶液扩散到纤维内部,浓度越高的氢氧化钠扩散作用越大,因此浓度越大的氢氧化钠处理PBO 纤维,纤维直径增大越快,溶胀率增加越迅速。 当纤维溶胀到一定程度后,由于温度影响,分子运动剧烈,进入纤维内部的溶液对纤维芯层有一定的刻蚀,同时温度的升高使纤维芯层微原纤间的孔隙略有增大,纤维芯层的微原纤结构此时相当于半透膜,分子大的溶质分子无法通过,水分子类的溶剂分子易通过,溶胀过程中进入纤维内部的碱与纤维内部残留的酸发生反应生成水,连同纤维内部纺丝过程残留的水分,因渗透作用通过类似半透膜的PBO 纤维微原纤结构,到达纤维外部含水量相对较少的溶液中,纤维直径降低。 浓度越大的氢氧化钠,渗透作用越强,纤维直径降低越迅速。

纤维在95℃氢氧化钠中的直径趋势图如图6。

图6 95℃不同浓度氢氧化钠溶液处理PBO 纤维的单纤维直径

由图6,纤维在95℃的氢氧化钠溶液中,随处理时间的增加,纤维直径降低,氢氧化钠浓度越高,直径下降越大,PBO 纤维在95℃氢氧化钠溶液中有发生溶解的趋势。 36%、24%和12%的氢氧化钠处理PBO 纤维2h,纤维直径分别下降10.55%、3.31%和1.56%,其中36%的氢氧化钠处理,纤维直径降低最大。 纤维直径的降低可能是由于溶液温度较高接近沸点,纤维因水热作用发生刻蚀,纤维表层部分剥落、溶解,导致纤维的直径降低而发生溶解现象。 PBO 纤维在常温下放置于氢氧化钠溶液中一个多月均未溶解,说明PBO 纤维在氢氧化钠溶液中不会完全溶解。

(2)表面形态分析

对经氢氧化钠处理后,发生最大溶胀的纤维即60℃、24%氢氧化钠处理1.5h,溶胀率为13.78%的纤维和发生最大溶解的纤维即95℃、36%氢氧化钠处理2h,溶解率为10.55%的纤维进行扫描电子显微镜分析,其表面形态分析如图7 所示。

由图7,与原纤相比,60℃、24%氢氧化钠处理PBO 纤维2h,纤维发生溶胀,表面发生刻蚀,表层有些许剥落;95℃条件下,36%氢氧化钠处理PBO纤维2h,纤维表层刻蚀较严重,纤维有溶解现象发生,表面结构被破坏。

图7 PBO 纤维NaOH 处理扫描电镜

2.3.2 PBO 纤维在硫酸中的溶胀溶解性

由于PBO 纤维的耐碱性好,95℃的氢氧化钠溶液处理,纤维均发生溶解现象。 因此对于腐蚀性较大的95℃硫酸处理PBO 纤维不讨论溶胀现象。

(1)直径分析

用98% H2SO4在60℃和室温条件下处理纤维不同时间,纤维直径变化如图8。

图8 98% H2SO4在60℃和室温下处理PBO 纤维不同时间纤维的直径

由图8,在室温条件下,随处理时间的增加,纤维直径几乎没有发生变化;60℃硫酸溶液中,处理前1.5h 纤维直径快速增大,后基本不变,最大溶胀率为22.36%。

(2)表面形态分析

对纤维直径最大即溶胀率最大的纤维即60℃条件下,98%硫酸处理2h 的纤维和95℃、98%硫酸处理0.5h 的纤维进行扫描电子显微镜分析,如图9 所示。

图9 98%H2SO4处理纤维的表面相貌

由图9b,PBO 纤维在60℃、98%硫酸溶液中处理2h 后,纤维表面有大量细纹,发生刻蚀,纤维表层有轻微剥落,纤维直径增大,发生溶胀,说明纤维表层在被刻蚀之后,硫酸溶液进入纤维内部,使纤维溶胀。 由图6-9c 可知,95℃、98%硫酸处理0.5h的纤维,其直径小于PBO 原纤直径,纤维表面刻蚀严重,表层发生剥落,纤维发生溶解。

2.3.3 PBO 纤维在硝酸中的溶胀溶解性

不同浓度的HNO3在不同温度下处理2h,纤维的直径如图10 所示。

(1)直径分析

图10 PBO 纤维在不同浓度硝酸不同温度下处理2h 的纤维直径

由图10 可看出在三种温度条件下,随硝酸浓度的增加,纤维平均直径先增大后减小,硝酸浓度为15%时,纤维直径均达最大。 说明纤维经硝酸处理,先随浓度增加发生溶胀,而后随着硝酸浓度的增加,溶胀率减小,有溶解现象。 60℃、50%硝酸溶液处理PBO 纤维的平均直径,比其他温度下相同的硝酸浓度处理的平均直径大,说明硝酸在60℃、浓度为10%~50%的硝酸溶液处理后,发生溶胀;60℃、10%硝酸溶液处理2h,纤维直径最大,溶胀最大,溶胀率为13.03%;后随硝酸浓度增加,纤维发生溶解。 温度的升高会加剧对纤维的刻蚀作用,溶胀过程伴随着纤维的刻蚀,纤维表层发生剥落,溶胀率降低,因此三种温度下处理的PBO 纤维,60℃硝酸溶液处理的纤维直径最大,室温下硝酸溶液的直径最小。

硝酸处理PBO 纤维,纤维直径的大小与分子的运动剧烈程度和纤维的刻蚀程度有关。 较高浓度(30%以上)的硝酸溶液中,浓度对纤维的刻蚀作用随浓度的增大而逐渐占主要因素,95℃的溶液对纤维的刻蚀程度最大,纤维发生溶解现象;60℃溶液对纤维有一定的刻蚀,但分子运动剧烈,纤维溶胀相对较大;室温溶液分子运动程度小,刻蚀也小,因此溶胀介于二者之间。 较低浓度(30%以下)的硝酸溶液,溶液温度对分子运动的作用随温度升高而占主导作用,温度越高分子运动越剧烈,纤维溶胀越大,因此室温条件下,纤维溶胀最小,95℃的硝酸溶液比60℃的硝酸溶液对纤维的刻蚀作用强,因此溶胀较小。

(2)表面形态分析

浓度为35%的硝酸在不同温度下处理PBO 纤维2h,纤维表面形态见图6-11。

图11 HNO3处理PBO 纤维2h 的扫描电子显微镜

由图11 可知,35%硝酸处理PBO 纤维,纤维表层发生剥落、开裂,有溶解现象产生;60℃、10%的硝酸处理PBO 纤维,纤维发生溶胀,表层有剥落,没有发生开裂,几乎没有溶解现象发生。 硝酸浓度越高,纤维表面刻蚀越大,表层剥落越明显,越易发生溶解。

2.3.4 PBO 纤维在盐酸中的溶胀溶解性

不同浓度盐酸在60℃和室温下处理PBO 纤维2h,纤维直径如图12 所示。

(1)直径分析

图12 不同浓度HCl 在60℃和室温下处理PBO 纤维2h 的纤维直径

由图12 可看出PBO 纤维直径随盐酸浓度的增加而增加,温度越高增长幅度越大,60℃、37%盐酸处理2h,纤维直径增达最大,纤维发生溶胀,其溶胀率为9.99%。

(2)表面形态分析

溶胀率最大的纤维的表面形态如图13 所示。

图13 PBO 纤维经60℃37%HCl 处理2h 的表面形貌

由图13 可看出纤维的表层发生刻蚀,横向截断的形成说明纤维表层已发生剥落,部分表层已被溶解,说明盐酸处理PBO 纤维时,纤维的溶胀伴随着纤维的溶解,因此60℃盐酸溶液处理PBO 纤维,其溶胀率最大只能达到9.99%。

3 结论

(1)PBO 纤维的UVA 透过率大于UVB 的透过率,对UVB 的吸收大于UVA 的吸收。 纤维的UPF均值为17.05,UVA 的平均透过率为10.17%,PBO纤维防紫外线效果较差,不属于防紫外产品。

(2)PBO 纤维经40%硝酸、80%硫酸、30%盐酸和30%氢氧化钠处理,纤维强力下降率分别为30%、13.6%、5.9%和2.8%。 说明PBO 纤维耐碱,耐盐酸性好,耐硫酸,不耐硝酸。

(3)PBO 纤维经酸碱化学试剂处理过程一般先发生溶胀再发生溶解。 纤维在三种有机酸处理下均会发生溶胀,且溶胀率均大于氢氧化钠处理的PBO 纤维。 氢氧化钠处理PBO 纤维,纤维的溶胀溶解性和处理温度关系较大,室温状态下纤维几乎不发生溶胀溶解现象。 酸碱化学试剂处理PBO 纤维的最大溶胀率为22.36%,是在60℃、98% H2SO4处理2h 得到。