乙烯裂解炉长周期运行技术应用

张 石

(大庆石化公司化工一厂,黑龙江大庆 163000)

0 引言

目前国内石油化工生产企业,乙烯产品装置是不可或缺的一部分,其中作为装置生产乙烯源头的核心设备是裂解炉。乙烯裂解炉主要分为辐射段、横跨段和对流段等3 个部分。通常来讲,辐射段的作用是燃料气在辐射段底部烧嘴处燃烧,释放出的高温热量一部分传递给辐射室内的炉管,将炉管内流通的原料进行急速裂解,产生裂解气,裂解气经过各层精馏工序便能得到最终的主产品乙烯、丙烯等。对流段的作用是用于回收燃料气燃烧辐射后余热。其中一部分用来预热并气化对流段盘管内的原料,而另一部分剩余的热量用来预热超高压锅炉给水及过热超高压蒸汽。

裂解炉运行过程中,需要关注很多数据参数,如炉管裂解出口内表面温度COT、外表面温度TMT、一级冷出口温度、原料预热段温度、炉膛负压、炉膛温度、排烟温度等;除此之外还需要关注的直观现象,有炉管运行状态(渗碳、弯曲、鼓包严重程度)、火焰燃烧刚度、炉外壁透热情况、原料干净与否等。这些参数及状态都是影响炉子能否长周期运行的关键因素。裂解炉是乙烯装置的能耗大户,因而周期性下线烧焦都会带来巨大的能耗,同时也会制约装置运行负荷,造成整体收益下降。烧焦频繁升降温,致使炉管寿命大大折损,因此,推进长周期的运行将带来不可估量的收益。本文将重点论述裂解炉保证长周期运行的措施,以及延长运行周期的辅助技术应用。

1 辐射段炉管运行状态的影响及技术应用

1.1 炉管运行状态的影响

辐射段炉管在裂解炉流程中处于至关重要的地位,使其在高温、短停留时间、低烃分压操作条件下输送原料,进行裂解。长期服役的炉管,会出现渗碳、鼓包、蠕变,甚至裂纹开裂等情况。炉管的这种不良状态,最终会导致裂解炉的被迫下线,以至于无法保证长周期稳定的运行。炉管常规的蠕胀鼓包变形因素有4 点。

(1)渗碳层。渗碳层由炉管渗碳所产生,正常工况下,炉管渗碳是不可避免的。在发生渗碳现象后,炉管的渗碳层与非渗碳层的热膨胀系数不同,即渗碳层的热膨胀系数低于金属基体,渗碳层会随着时间发展越来越厚,热膨胀系数也随之越来越低,渗碳层与非渗碳层热膨胀系数的差异将恶化炉管的受力状况,从而导致炉管变形,甚至出现裂纹。

(2)高温。因为炉管长期服役于高温环境下,所以炉管材料的蠕变同样不可避免。

(3)炉管内壁结焦。裂解炉管长期在高温下运行,炉管内壁产生结焦,由于结焦层的传热系数、导热系数均小于管材,当炉管内的结焦层较厚时(裂解炉运行末期),为了保证生产效率会相应提高炉管的外壁温度,同时也加剧了炉管的渗碳速率。并且,裂解炉管需要定期进行烧焦,这样炉管必须承受温度波动和热冲击造成的疲劳作用,而渗碳后疲劳性能的下降影响炉管使用寿命,导致炉管的加速蠕变变形。在烧焦降温时,如果出现烧焦不彻底,结焦层会妨碍炉管的热收缩,产生很大的拉应力,甚至使炉管产生裂纹而开裂损坏。

(4)底部烧嘴的火焰刚直度。在裂解收益一定的前提下,炉膛内氧含量控制和烧嘴本身特性决定了火焰刚直度,进而保证炉膛内优良的热场分布,火焰不飘不虚,刚直有力,否则长期火焰舔炉管,炉管因受热不均而导致严重形变。

1.2 改善炉管运行状态的措施及技术应用

由上述4 点可知,第一、二点是不可避免的。第三点(内壁结焦)有以下3 种主要措施来优化炉管使用状态,延长炉管寿命,扩大裂解炉的长周期。

(1)改善裂解原料的偏流问题、最大程度避免原料进量波动。进料量的偏流或波动,使局部炉管原料流量过小或忽高忽低,致使裂解的停留时间过长,加速结焦。

(2)抑制结焦,即所谓的预处理技术,就是在裂解炉投料前4 h,向炉管内注入结焦抑制剂二甲基二硫(DMDS),在金属表面形成钝化膜,减少催化结焦。同样DMDS 也可大幅度减少CO的形成,对于后系统(加氢反应器)的稳定运行也提供保障。

(3)烧焦彻底,即保证炉管内焦粉在烧焦期间,全部燃烧吹扫充分,不留残余,针对特殊情况,可适时延长烧焦时间、提高烧焦温度。

针对于改善结焦问题,现阶段有2 种辅助技术应用。

(1)辐射段炉管的温度场监控仪器及分析系统。该系统是一种内窥式耐高温全视场红外在线测温设备,监测探头可以直接伸入炉膛内获取炉管的红外辐射图谱。在可视范围内,测量任意一点炉管或标记多根的炉管表面温度,并可以提供高温超限报警、火嘴熄灭报警以及炉管泄漏报警等技术支持。系统会依据完整的历史温度数据,结合压差及流量流速等相关参数,来判断炉管温度变化趋势,对炉管的结焦趋势、运行周期的分析和预测提供有力依据。较人工测量炉管TMT,效率更大,视野更广,以及各大的数据对比库。

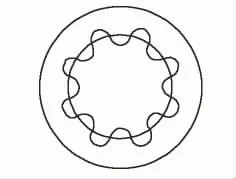

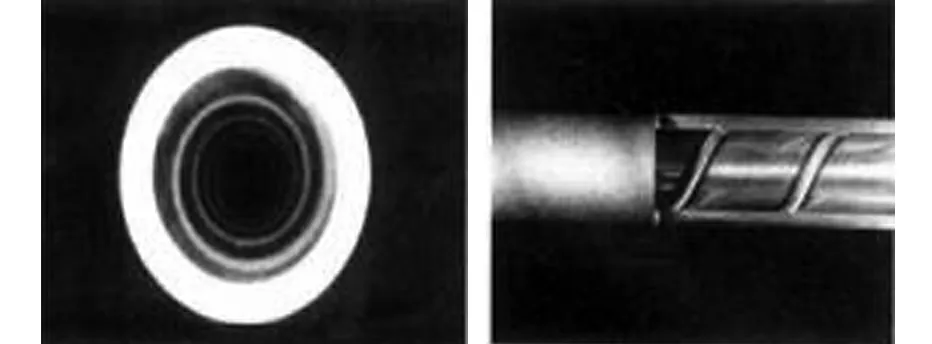

(2)炉管强化传热元件的应用。当今应用较广是管内部增设强化传热元件,用于增大炉管的传热面积、并改善炉管内物料的流动状态。目前为以梅花管(图1)、MERT 炉管(图2)、Slit MERT 炉管(图3)、扭曲片(图4)、雨滴型炉管等形式为主。增设的强化传热元件改变了管内物料的流动状态,原料从原来的柱塞流状变成旋流状或其他形式,所产生的横向流动对管壁形成冲击,从而减薄边界滞留层,提高对流的传热系数,更减缓炉管内表的局部结焦,进而延长裂解炉操作的运转周期。

其中雨滴型炉管在中石油某乙烯化工厂,投用效果较好,投同样的轻烃原料,其他光管炉管运行的周期就相对较短。国内外很多案例都可以说明炉管的强化传热元件对裂解炉长周期运行有着不可或缺的作用。

图1 梅花管

图2 MERT 炉管

第四点的火焰刚度,火焰刚度既要通过风门、一次风门等进风量的宏观调控,也需要微观上关注参数的变化,做到动态调整。燃料气在烧嘴处燃烧,通常会出现堵塞情况,为防止偏烧造成炉管变形,也要及时对火嘴进行清理。现阶段针对裂解炉烧嘴运行状态把控的辅助技术是侧壁烧嘴,即在裂解炉底部侧壁根据热场设计实际情况开设侧壁火嘴。用于合理调控热场分布、炉管表面温度TMT 等。

图3 Slit MERT 炉管

图4 扭曲片

2 一级冷SLE 运行状态的影响及技术应用

2.1 SLE 运行状态的影响

裂解炉一级冷设置在辐射段炉管出口处,通过套管外的超高压锅炉给水进行降温,以减轻裂解气在高温条件下,急冷内管壁上的快速结焦。随着运行时间增长,急冷内管焦层越来越厚,会导致一级冷换热效果下降,进而恶性循环,加剧管内结焦情况。长期以往,急冷内管无法保证良好的运行状态,即参数显示一级冷出口温度偏高,若为了维持运行,耗能必然陡增。从多台裂解炉对比情况看,重质炉SLE 结焦情况更加严重。所以SLE一级冷状态限制了裂解炉长周期的运行。

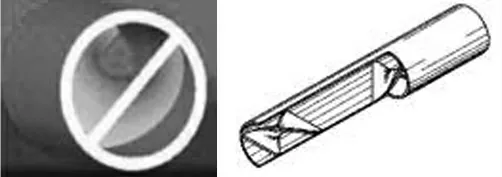

2.2 SLE 急冷内管的除焦措施及技术应用

其中,最基本的除焦措施便是蒸汽清焦及空气烧焦。通过多次使用内窥镜检查各炉型的清焦、烧焦后急冷内管的状态。发现可知,其基本除焦措施只能将一部分少量的焦块清除掉,保证长期稳定运行并不是办法,其中重质炉尤为明显。现阶段针对裂解炉一级冷运行状态调整的辅助技术主要是水力清焦(图5)和机械清焦(图6)。

(1)水力清焦是使用高压水,通过特制旋转喷头,对急冷内管进行高压的冲洗,将管内壁上附着的焦块水力击打下来,在SLE 清焦口处接收击碎的焦料。通过多个装置的调研,水力清焦均有着较好的成效。其水力清焦需要根据裂解炉实际运行状态作为标准,进行清洗,通过经验来看,一是重质炉结焦速度快,故需要每年清洗1 次;二是同一根炉管多次频繁堵塞,需要对该根炉管对应的SLE 进行水力清焦;三是一级冷出口温度长期偏高的一组或多组SLE 需要择机下线水力清焦。

(2)机械清焦是利用高压水泵产生3~4 MPa 的水压,将清焦球推入结焦的管道内,作为除垢工具,在管道内来回运动,通过清焦球表面附带的螺钉状金属物对管道内壁做反复机械摩擦,将附着在管道内壁上的污垢及锈刮除掉,管道清理完毕后再放入清焦测试球来观察管道内情况,以确保最好的清焦效果。

3 结语

图5 水力清焦

图6 机械清焦(通球)

这些技术应用和措施都是为了延长裂解炉长周期运行,实用且前沿。同种情况、问题的提前干预,对于同类生产装置也具有很好的前瞻性。保证裂解炉的长周期运行不是一朝一夕可见成效,需要更多总结,更严谨的措施,更优良简化的技术支持。