易聚合介质离心泵机械密封改造

李博宇

(大庆石化公司化工一厂,黑龙江大庆 163000)

1 设备概况

乙烯装置除了生产乙烯、丙烯产品外,还会生产C4、裂解汽油等副产品。输送这些介质的泵一般为普通离心泵,采用双端面机械密封,其中脱丁烷塔塔底泵自装置开工以来,机械密封泄漏频繁,严重影响装置的安全平稳运行,造成环境污染和较大的经济损失。

脱丁烷塔塔底泵型号为EP-3461,介质为裂解汽油,为卧式离心泵,由苏尔寿泵业有限公司设计制造。泵体部分的密封为两套串联的机械密封,即约翰克兰PLAN11+52 密封方案。设备主要参数:流量22.68 m3/h,扬程60 m,吸入压力0.431 MPa,排出压力0.85 MPa,泵送温度105 ℃,转速2980 r/min。

EP-3461 进料为ET-3461 脱丁烷塔的粗裂解汽油,出口物料与来自EP-3323 的汽油汇合,一同送至装置界外,主要是为了维持脱丁烷塔塔釜液位,同时保证产品外送量。

装置开工以来,该泵机械密封频繁发生泄漏,过去4 年内机泵因机械密封泄漏累计检修15 次,平均每3 个月机械密封就会发生泄漏。

2 机械密封泄漏原因分析

2.1 机械密封拆检状态

该泵每次机封泄漏均为一级密封先发生泄漏,为了更好分析机械密封泄漏原因,在机泵检修过程中,重点对机械密封进行拆检:一级密封动、静环密封面状态保持较好,无明显损伤(图1)。

图1 机械密封拆检状态

各密封点胶圈状态良好,无明显损伤变形。一级密封传动套内存在较多聚合物,补偿环弹簧被聚合物堵塞,导致补偿能力下降。

2.2 密封腔聚合物来源分析

由于乙烯装置生产过程中要生成烯烃、炔烃、二烯烃及大分子的不饱和烃,这些不饱和烃必然会在系统中经过自由基反应生成聚合物,造成系统堵塞或结垢。该装置脱丁烷进料中含有1,3-丁二烯33.18%,戊二稀2.17%,异戊二稀3.05%,这些不饱和烃类在塔釜停留时间过长都易形成聚合物。

2.3 机械密封失效泄漏原因

脱丁烷系统内介质含有较多易聚合组分,由于原有机泵机械密封设计介质直接与一级密封接触,所以无论机泵处于运行或备用状态,一级密封腔内均易产生聚合物,堵塞密封补偿环弹簧,造成补偿环补偿效果下降,最终导致机械密封一级密封泄漏。

3 机械密封改造方案

3.1 原有机械密封方案分析

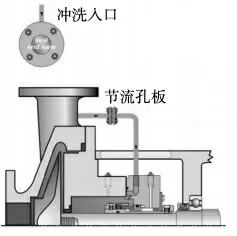

3.1.1 PLAN11(图2)

图2 PLAN11

(1)方案描述。进行单密封冲洗,流动介质从泵出口经过节流孔板对泵内部进行冲洗,以清除堵塞物。

(2)采用原因。密封腔散热,卧式泵密封腔排气,增加密封腔压力和液体气化余量。

(3)应用场合。主要应用于非聚合性液体与清洁液体。

(4)预防性维护。应用的节流孔板直径尺寸至少是3 mm 以上,为了满足密封腔流动,需要计算流速来决定节流孔板的尺寸,通过适当的节流孔板和喉部衬套的尺寸来增加气化余量,典型故障模式是节流孔板堵塞。

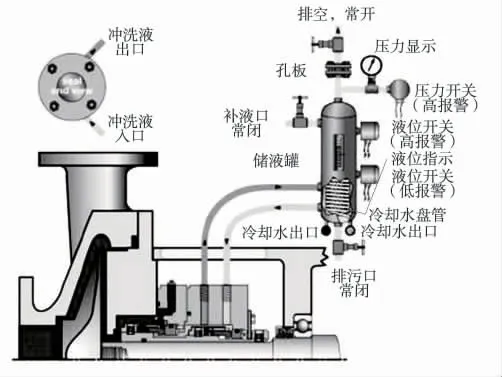

3.1.2 PLAN52(图3)

(1)方案描述。流经储罐的无压缓冲罐循环,流体通过双封中的泵效环驱动及热虹吸效应循环。

(2)采用原因。外侧密封作为主密封的安全后备,不允许工艺介质污染。

(3)应用场合。主要应用于危险或有毒流体、轻烃、高饱和蒸汽液体等,一般与无压双密封串联在一起使用。

(4)预防性维护。要求管路回路必须能自行排气至接近大气压力的火炬系统或气体回收系统,储罐压力一般小于工艺流体蒸汽压力。工艺泄漏液体与缓冲液体必须兼容,储液罐液位计指示外密封泄漏,上升的排气压力指示主密封泄漏。

PLAN11 方案比较适合于洁净的、非聚合性的介质,虽然密封腔内有液体进行冲洗,但由于冲洗介质为泵出口引入,介质本身也容易聚合,因此PLAN11 方案不适用于此工况。由于机泵介质为裂解汽油,易燃易爆,一旦泄漏危险系数较高,需采取双重保护,避免介质外漏,PLAN52 方案比较适用于该工况。

3.2 新型密封改造方案

图3 PLAN52

针对以上情况,车间通过大量的数据采集、分析和调研,积极与机械密封厂家约翰克兰进行沟通协调,制定了新型密封改造方案。

3.2.1 方案1

现有机械密封形式不变但需要解决介质中含有杂质的问题,即车间改变介质的工况或组成,使密封腔内无聚合物生成。由于工艺系统无法改变介质的工况和组成,所以该方案无法实现。

3.2.2 方案2

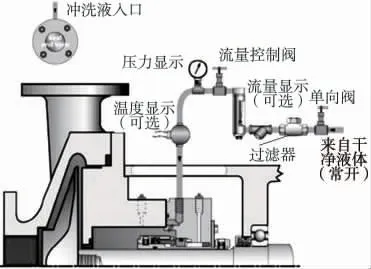

现有机封密封形式不变,增加PLAN32 冲洗方案,如图4 所示。

图4 PLAN32

(1)方案描述。密封的冲洗是从外部引进清洁的液体进行。

(2)采用原因。密封腔散热,从密封腔去除固体颗粒,增加密封腔压力和液体气化余量。

(3)应用场合。主要应用于聚合液体、高温工况、纸浆、不干净或被污染的液体等场合。

(4)PLAN32 方案比较适合该工况,外引洁净的冲洗液可以保证密封腔内的洁净,延迟机械密封使用寿命。但由于机泵附近区域没有合适的洁净液体作为冲洗介质,所以该方案无法实现。

3.2.3 方案3

与机械密封厂家沟通,重新进行机封选型,采用5620P 系列机械密封,使机械密封的弹簧与介质不接触,避免机封失效。

新型机械密封5620P 使机械密封补偿环的弹簧外置,介质与弹簧是不接触的,从而避免弹簧被聚合物堵塞的情况,理论上可以有效延迟机械密封使用寿命。

4 新机械密封使用效果

改造方案制定完成后,车间与机械密封厂家积极联系,多次现场考察测绘,按照改造方案制造了新型的机械密封。2016 年12 月,更换机泵的机械密封,截至2018 年11 月,该泵的机械密封未发生泄漏,机械密封的使用寿命大大延长,省去了机泵检修的额外工作量,降低了材料费用与维修费用,提高了该系统的安全系数,促进了乙烯装置的长周期安全平稳运行。

5 结论

本次机械密封改造,效果明显,解决了乙烯装置系统内易聚合介质离心泵机械密封频繁泄漏的问题,大大提高了生产装置的安全稳定程度。