电控高压油泵供油效率仿真计算与分析

张朝阳, 孙山峰, 韩景峰

1.内燃机可靠性国家重点实验室,山东潍坊 261061;2.潍柴动力股份有限公司,山东潍坊 261061

0 引言

仿真计算是研究和优化柴油机燃油系统的重要方法,已广泛应用于燃油系统的优化设计。高压共轨系统各部件的结构参数影响燃油系统的喷射性能,结构参数的仿真分析可以为高压共轨的结构设计、参数优化和系统匹配提供依据,缩短开发周期,降低开发成本。

柴油机高压共轨系统复杂庞大,高压油泵、共轨管、喷油器和电磁阀需协同作用。高压油泵为系统提供高压燃油,是稳压和升压的关键,高压油泵的研究是目前共轨系统研究的重要分支[1]。

范立云等[2]利用仿真模型研究了全工况平面内溢流阀、容量控制阀 (volume control valve, VCV)、进油阀、出油阀和阻尼孔等部件参数对高压油泵供油特性的影响规律。范立云等[3]研究了典型工况下油泵参数对容积效率的影响规律,利用相关性分析研究了高压油泵参数在有、无交互作用下与高压油泵容积效率的相关性变化规律。肖同镇[4]分析了油泵柱塞副中油膜压力场分布与燃油流速变化规律以及柱塞副中的燃油生热机理,完成了柱塞副的泄漏特性研究。连历[5]利用高压油泵仿真模型对油泵容积效率和供油量一致性进行研究。罗秋萍等[6]采用仿真模拟与台架试验方法分析了高压油泵驱动凸轮相位优化对正时链系的影响,结果表明高压油泵驱动凸轮相位优化可以减小正时链条张紧力与张紧器柱塞行程。王占永[7]将高压油泵仿真模型和共轨管仿真模型联合,研究它们的主要结构参数对供油压力波动特性的影响。许涛[8]通过AMESim和Simulink的联合仿真得到发动机不同转速下燃油供给系统的轨压,针对柴油机起动、怠速、常规和急加减速工况高压油泵控制要求、难点以及控制策略分别做了详细的研究。安士杰等[9]利用模型分析燃油计量阀控制信号的频率和占空比以及驱动轴转速对高压油泵动态特性的影响。朱凌俊等[10]运用Hydsim软件建立系统仿真模型,通过改变进出油节流孔和控制活塞的结构参数,分析其对喷油特性的影响。王慧敏等[11]分析柱塞偏移、倾斜的微运动特性,建立升程段柱塞副燃油瞬态泄漏数学模型,获得了微运动下柱塞副工作过程的瞬态泄漏特性,并进行试验验证。李玉光等[12]采用有限元与边界元联合求解的方法对高压油泵壳体表面辐射噪声特性进行研究,为后续高压油泵结构的改进设计提供了参考。何欢[13]运用Fe-safe软件,对高压油泵进行疲劳寿命分析,计算出高压油泵及其零部件的疲劳寿命。魏镇等[14]在Pro/E中建立高压油泵壳体的三维模型,利用Abaqus软件对其模态进行仿真计算,得到前十阶模态的振型和固有频率,并对结果进行了分析。从物理结构上看,高压油泵是由容积腔、孔、阀相互连接起来形成的油管。高压油泵供油过程中,不连续供油导致出油口压力波动,因此建模时需考虑油泵出油口和外部连接管道中的压力脉动。为简化计算,在驱动信号接通的瞬间,将出油阀的压力设为恒定。出油阀压力波动主要受供油液脉动压力的影响,对于高压油泵,单次供油、柱塞周期性运动以及喷油器针阀动作对共轨压力波动所造成的影响比高压油泵出油液压力的影响要小[15-18]。

1 油泵建模

根据AMESim软件的使用环境和高压油泵的结构型式,对高压油泵的主要结构进行简化、分析并搭建仿真模型,高压油泵的模型包括低压油路、燃油比例控制(inlet metering valve, IMV)阀、凸轮、柱塞偶件、出油阀、进油阀、简化的管道以及容积腔等,如图1所示。

2 模型验证

为了验证搭建的AMESim油泵仿真模型的正确性,在高压油泵试验台进行油泵效率试验,同时选择相同的工况在搭建的仿真模型上进行仿真计算,对比油泵供油效率的差异。

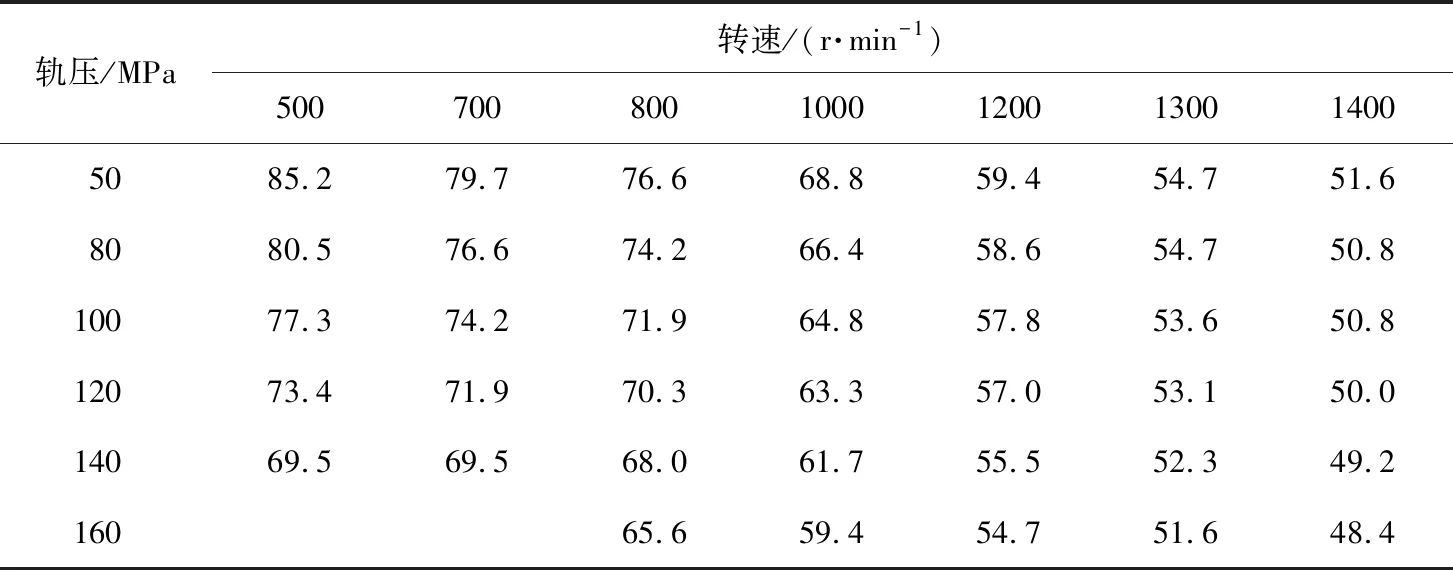

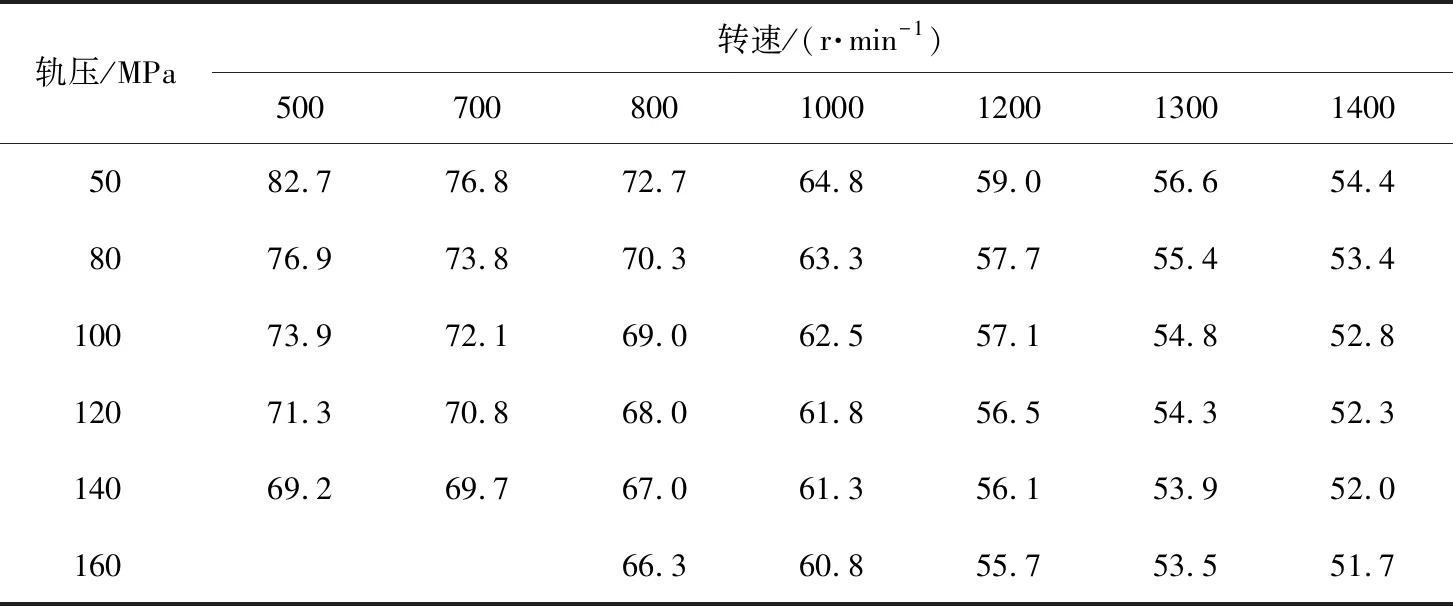

供油效率试验和仿真结果如表1、2。

表1 供油效率试验结果 %

表2 供油效率仿真结果 %

鉴于油温对试验结果影响较大,保持模型中的燃油温度和实际高压油泵试验台上的燃油温度一致,都控制在38 ℃。由表1、2可知,当转速分别为500、700、800、1000、1200、1300、1400 r/min时,试验与仿真的供油效率误差均在5%以内,说明搭建的油泵仿真模型是正确的。

3 供油效率影响因素分析

相同条件下模型运行的仿真结果和试验结果的对比初步验证了模型的正确性,基于模型的正确性分析搭建油泵其它参数如低压油路参数、柱塞顶隙容积等仿真模型,分析其对油泵供油效率的影响。

3.1 低压油路

低压油路是油泵的初始供油部件,对油泵的供油效率起着至关重要的作用,特别是高转速的工况,如果供油压力不足,即使增强柱塞吸油能力,也不能保证充足的燃油,依然不能提高供油效率。低压油路模型如图2所示。

仿真发现低压油路控制压力(图2中红色圆圈中泄压阀压力)对供油效率有一定影响,选取3种转速(500、1000、1400 r/min)和3种轨压(50、100、140 MPa)进行敏感性分析计算。

图3为不同转速下3种轨压的油泵效率随低压油路中泄压阀控制压力的变化曲线。

由图3可知,当轨压为50、100、140 MPa时,3种转速(500、1000、1400 r/min)的油泵效率变化趋势是一致的。低压油路的控制压力较小时,随着泄压阀控制压力的增大,效率增加明显;当压力达到一定值之后,效率增加缓慢,可以认为不变。但相同条件下,转速越高效率越高,这是由于转速越高,相同的目标轨压下进入油轨的燃油更多,使得油泵效率增加。

图4为不同轨压下3种转速的油泵效率随低压油路中控制阀压力的变化曲线。由图4可知,转速固定时3种轨压下油泵效率的趋势一致。转速相同的情况下,轨压越大效率越低,这是因为转速相同时,进入柱塞腔的燃油一致,当目标轨压升高时,柱塞的容积效率减小,导致油泵效率减小。

低转速时,由于柱塞吸油能力有限,所以较低的供油压力就能满足供油需求;而转速较高时,由于柱塞的吸油能力增强,则供油压力越高,能提供的燃油越多,供油效率越高,故可通过增加低压油路控制压力来提高高转速下油泵的供油效率,但是随着供油压力的提高,供油效率的增加越来越小,最终不再增加。

3.2 进、出油阀余隙容积

进、出油阀余隙存在于进油阀与出油阀交接处,吸油过程中,此处为低压,进油管路中燃油顶开进油阀进入余隙,之后进入柱塞腔;供油过程中,此处为高压,向上顶开出油阀,燃油由此处进入高压油路。余隙主要容积组成如图5所示,图5中锥形圆台即为柱塞泵中余隙主要容积组成。余隙在仿真模型中的位置如图6所示,图中黑色圆圈部分则为仿真模型中余隙位置。

经计算,柱塞泵的余隙容积为0.45 cm3,通过计算固定工况下不同余隙容积下的供油效率,分析余隙容积对油泵供油效率的影响。不同转速下3种轨压的油泵效率随余隙容积的变化曲线如图7所示,不同轨压下3种转速的油泵效率随余隙容积的变化曲线如图8所示。

由图7、8可知,随着余隙容积增加,油泵供油效率逐渐降低。余隙容积越大,贮存的燃油越多,对进油阀向下的力越大,进油阀越不容易打开,进油量越少;此外,无论转速高低,吸油行程时,都会有部分燃油存在余隙处,余隙越大,存的燃油越多,导致进入柱塞腔的燃油越少。出油时,由于余隙处的燃油为低压,余隙越大,燃油越多,从柱塞腔出来的高压燃油压力降低越大,导致出油量越少。因此余隙体积越大,油泵供油效率越低。

4 结论

仿真分析了低压油路参数、柱塞顶隙容积对油泵供油效率的影响,并通过高压油泵试验台试验验证仿真结果。研究结果表明,低压油路压力、油泵转速、进出油阀余隙容积等均对供油效率产生不同程度的影响。

1)当低压油路的控制压力较小时,油泵效率随着泄压阀控制压力的增大明显增加。

2)当低压油路的控制压力达到一定值之后,效率增加缓慢,可以认为不变。

3)相同条件下,转速越高油泵效率越高。

4)油泵供油效率随着进、出油阀余隙容积增加而逐渐降低。

——湿气测试法(下)