螺杆压缩机振动大原因分析及处理措施

刘 煜,文全国,孙华丽,王传荣,张艳全

(中国石油天然气股份有限公司独山子石化公司设备检修公司,新疆 独山子 833699)

某公司某厂某装置的19台螺杆压缩机主要作用是将装置生产的成品粒料输送至包装线,但其运行过程中频繁出现的故障现象,对装置平稳运行及周边环境造成了一定影响。如何彻底消除螺杆压缩机振动大的故障,延长设备运行周期,确保生产安、稳、长运行,成为设备管理的一个难点。

1 螺杆压缩机简介

螺杆压缩机由德国艾珍公司生产,型号为VM140,主要零部件有机壳、转子、轴承、密封组件、齿轮等【1】。机壳由机体(气缸体)、吸气端座、排气端座(与气缸体为一体)及两端端盖组成,材质为优质灰铸铁。径向轴承采用圆柱滚子轴承;推力轴承位于排气端,采用角接触球轴承。为了防止压缩气漏入油箱,轴封采用浮环密封,密封环材质为碳环;为防止润滑油泄漏,采用了螺纹迷宫密封。齿轮变速为一级变速,采用增速齿轮及同步齿轮实现转子运行。其基本结构如图1所示。

图1 螺杆压缩机结构

转子为螺旋线齿、对称圆弧型线,扭转角为270°,采用优质碳素钢锻造。

螺杆压缩机基本参数如表1所示。

表1 螺杆压缩机基本参数

2 故障现象

该装置的1台压缩机B自2012年11月以来,振动速度值持续升高,2013年3月9日之后一直在10.6~13.4 mm/s之间(压缩机运行正常标准≤6 mm/s),而其他该型号的机组振动速度值一直在6 mm/s以下,其振动数值如图2所示。

3 原因分析

压缩机振动值严重超标,随时都会出现故障停机,严重影响装置平稳运行及上游裂解装置工艺产量。因此,结合现场实际,对可能引起压缩机振动值超标的故障进行逐一排除以确定具体原因。

图2 2012~2013年压缩机运行状态

3.1 连接螺栓是否松动

螺栓连接是最常用的连接结构形式,松动失效为其主要失效形式之一,在螺栓松动初期可能不会影响螺杆压缩机组的正常运行,但是随着松动的进一步加剧,可能会造成整个螺杆压缩机组的失效进而引发重大安全生产事故。

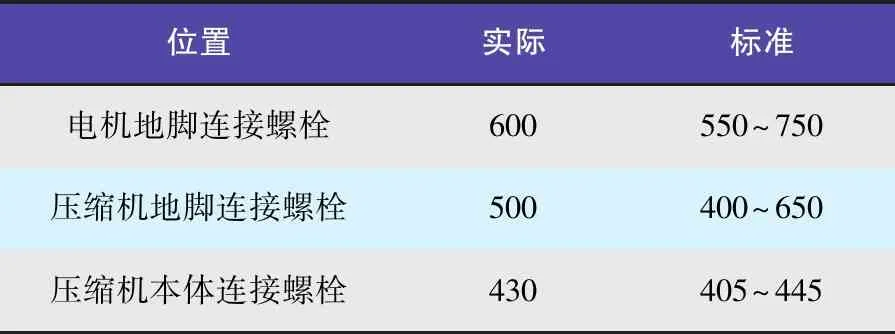

使用力矩扳手分别对电机、压缩机地脚连接螺栓、压缩机本体连接螺栓进行了校验,结果如表2 所示。由表2可知,连接螺栓并未发生松动。

表2 连接螺栓力矩紧固 单位:N·m

3.2 螺杆压缩机基础刚性

螺杆压缩机组整体安装在刚性基础上,如果基础刚性差则相当于整个基础就是一个振动源,而通过振源传递将会造成整个机组的振动值增大。

在压缩机运行过程中,用振动检测仪器VM63对基础进行振动监测,发现其振动值≤0.8 mm/s,测点如图3所示,实测数据如表3所示。

图3 压缩机基础测点

表3 压缩机基础振动值 单位:mm/s

从表3中可以看出,基础的振动值符合HGJ 205—1992《化工机器安装工程及验收规范》≤1.0 mm/s的规定,满足基础刚性要求。

3.3 工艺操作是否有波动

工艺操作波动(如进气量的频繁变化)会造成机组轴向负荷的交替变化,影响机组运行寿命【2】。与工艺进行对接确认,结果显示:各项操作均严格按照操作规程进行,工艺操作无调整、无明显波动现象。

3.4 螺杆压缩机机组对中

螺杆压缩机机组对中不良会造成一系列有害于设备的动态效应,如引起机器联轴器偏转、轴承早期损坏、油膜失稳、轴弯曲变形等,导致机器发生异常振动【3】。

利用激光对中仪对螺杆压缩机进行复查对中,结果显示:端面<0.02/100 mm,外圆<0.05 mm,联轴器轴向间隙值为5 mm; 而压缩机维护手册对中要求为: 端面≯0.05/100 mm, 外圆≯0.08 mm,联轴器轴向间隙值为3.5~5.5 mm。由上述复查结果可知,该压缩机机组对中符合要求。

3.5 进、出口管线是否堵塞或存在应力

用高压空气对压缩机进、出口管线进行吹扫,未发现憋压情况,且进、出口过滤器干净。对压缩机进行复查对中,其中,断开进、出法兰时压缩机的对中数据为:端面0.02/100 mm,外圆0.02 mm;连接进、出口法兰后再次复查的对中数据为:端面0.02/100 mm,外圆0.02 mm。由上述数据可知,其变化值符合标准值≤0.05 mm的要求。进一步检查进、出口管线发现,进、出口法兰面平行度为0.05 mm,径向位移为0.10 mm,也满足HGJ 205—1992规范中平行度标准值≤0.10 mm、径向位移≤0.20 mm的要求。

3.6 润滑油是否有杂质

与工艺人员共同确认所添加润滑油,并对润滑油取样进行化验,未发现任何杂质成分;现场检查油管线也未发现杂质;采用空压机对管线进行吹扫均畅通。

3.7 轴承间隙是否符合标准

对螺杆压缩机电机滑动轴承进行解体检查,结果显示:滑动轴承轴瓦表面光滑,无硬点、裂纹、气孔、夹渣、脱皮、脱壳等缺陷【4】。滑动轴承各部数值如表4所示。对螺杆压缩机本体滚动轴承进行检查,结果显示:滚动轴承转动自如,无点蚀、疤坑、毛刺等缺陷。各滚动轴承游隙值如表5所示。

表4 电机滑动轴承各部数值

表5 各滚动轴承游隙值 单位:mm

3.8 齿轮磨损或啮合部位是否合适

将螺杆压缩机解体,检测其齿轮啮合情况,发现同步齿轮损坏严重,阳转子传动齿轮齿断裂,输入轴传动齿轮也有不同程度的损伤,损坏情况如图4所示。

3.9 转子啮合间隙是否符合标准

用塞尺对转子与壳体径向间隙、转子与壳体端面轴向间隙、转子之间的啮合间隙进行检查测量,均符合标准要求。测量结果如表6所示。

3.10 转子是否弯曲

发现同步齿轮损坏后,对螺杆压缩机进行进一步解体,检测转子的弯曲度,检测结果如图5和表7所示。

图4 压缩机同步齿轮损坏情况

表6 转子各部间隙值 单位:mm

图5 压缩机转子检测

单位:mm

从检测结果可以看出:阳转子弯曲度远远超过了标准值。

3.11 转子是否动平衡

螺杆压缩机解体完成后发现:阳转子固定端端面有磨损现象,转子表面也有烧焦现象。对其进行动不平衡校验,结果显示:阳转子残余不平衡量25.32 g,阴转子残余不平衡量9.24 g。

已知:阳转子质量为150 kg,半径为129 mm,转速为6 502 r/min;阴转子质量为90 kg,半径为107.5 mm,转速为4 335 r/min,动平衡精度为G6.3。

下面根据式(1)和式(2)计算允许的转子残余不平衡量。

m=(Eper×M)/(r×2)

(1)

式中:m——允许残余不平衡量,g;

Eper——允用不平衡精度,μm;

M——转子的自身质量,kg;

r——转子的校正半径,mm。

其中

Eper=(G×1 000)/(n/10)

(2)

式中:G——平衡精度等级,mm/s;

n——转子工作转速,r/min。

经计算得出:

m阳=(Eper×M)/(r×2)

=[(6.3×1 000)/(6 502/10)]×

150/(129×2)=5.633g

m阴=(Eper×M)/(r×2)

=[(6.3×1 000)/(4 335/10)]×

90/(107.5×2)=6.084 g

由上述结果可知,阴、阳转子的残余不平衡量均远远超过允许值。

通过对上述可能引起螺杆压缩机振动值增大的原因进行逐一排查,确定了引起机组振动大的根本原因为:同步齿轮损坏、转子弯曲和转子动不平衡。

4 处理措施

4.1 同步齿轮损坏

对于损坏的同步齿轮,可采取齿轮堆焊、镶齿法、镶环法进行修复【5】,但从修复后同步齿轮的硬度、传动精度及费用等多方面综合考虑,本次采取更换新齿轮的方法。

4.2 转子弯曲

对于转子弯曲的修复方法,查阅相关资料后得到以下3种方案。

4.2.1 捻打法

捻打法是将主轴凹面向上放置,用锤捻打凹处,使金属分子间的内聚力减少而使纤维伸长,达到直轴的目的【6】。轴下面置油压千斤顶,然后用宽为30~40 mm、厚为7~10 mm的冲头击打弯曲部位。通常冷击10~15次,然后拆卸压紧装置与千斤顶,将轴放回原轴承,用千分表测量矫直后的弯曲程度。若不满足要求,则重复上述步骤,直至弯曲值恢复到0.03~0.04 mm时,可认为矫直结束。但此种方法会使材料存在残余应力。

4.2.2 局部加热法

此方法通过局部加热使凸出部位的金属纤维收缩、凹入侧的金属纤维伸长,以达到使主轴伸直的目的【6】。加热范围为轴向长0.10~0.15D(D为轴直径)、 圆周向宽0.3D, 温度不超过 500~550 ℃。这种矫直方法需要多次反复矫正,精度较低,有可能在今后的退火及运行中使轴向反侧弯曲;且容易产生残余应力,使轴在高温工作条件下恢复到原来弯曲的程度;同时残余应力会造成转子在运转中破坏平衡。

4.2.3 弯曲部位先堆焊、后车削

在转子弯曲部位先进行堆焊, 再进行车削加工, 然后安装2个径向轴承作为支撑, 检查其弯曲度, 直至符合要求为止。此种方法精度高, 不会产生应力; 且修复后稳定性高, 不会出现再次弯曲现象。

具体操作如下:首先采用8点找正法找出转子的最大弯曲点,然后通过堆焊增大轴的直径,再利用车床进行车削修复对阳转子进行矫正。矫正后,测得阳转子的弯曲度≤0.04 mm(见表8),符合标准≤0.05 mm的要求。

表8 阳转子弯曲度值 单位:mm

4.3 转子动不平衡

根据式(1)计算出的阴、阳转子所允许的动不平衡量分别为6.084 g和5.633 g,动平衡校验时,其不平衡量不能大于该数值。由此可见,阴、阳转子的动不平衡质量至少需要分别减小3.156 g 和19.687 g。

根据转子的结构,采用去重法减少动不平衡量。所谓去重法,即在重的一方用钻孔、磨削、錾削、铣削和激光钻孔等方法去除一部分金属【7】。图6所示为调试阴、阳转子动平衡的操作。经过反复动平衡处理后,测得阴转子的最大残余不平衡量为3.67 g,阳转子的最大残余不平衡量为3.51 g,满足压缩机精度要求。

图6 阴、阳转子动平衡的调试

5 效果验证

2013年9月以来,通过更换新同步齿轮、矫正阳转子弯曲度以及动平衡校验等,回装后螺杆压缩机运行状态如图7所示。

由图7可见,采取消缺措施后,螺杆压缩机运行平稳。

6 结语

针对螺杆压缩机频繁出现振动故障的现象,对引起故障的原因逐一进行排查,确定具体原因并采取相应措施,彻底消除了设备故障。此外螺杆压缩机阴、阳转子配件费用约为130万元,采取堆焊车削的方法对旧配件进行修旧利废,一方面节约了成本,另外一方面也为同类型机组的设备故障消缺提供了技术参考。

图7 2013年采取消缺措施后的螺杆压缩机运行状态