某E355钢冷拔油缸管点状缺陷分析

王 桦,赵健明

(衡阳华菱钢管有限公司,衡阳421001)

E355钢因具有良好的力学性能、低温性能和焊接性能,被广泛用于桥梁、车辆、船舶、建筑、压力容器等领域。某批次E355 钢冷拔油缸管是按照EN 10297-1《机械和一般工程用无缝钢管。交货技术条件 第2 部分 非合金和合金钢管》生产的,其生产工艺为:管坯→加热→斜轧穿孔→二次穿孔延伸→定径→矫直→酸洗→磷化+皂化→冷拔→内外表面切削加工,生产完成后,检查人员发现冷拔油缸管内表面存在较密集的点状缺陷。为查明冷拔油缸管出现点状缺陷的原因,笔者对其进行了检验和分析。

1 理化检验

1.1 宏观观察

图1 冷拔油缸管内表面宏观形貌Fig.1 Macro morphology of inner surface of cold drawing cylinder tube

宏观观察发现,冷拔油缸管内表面存在呈无规律散点状分布的黑色点状缺陷,缺陷有拉长的趋势。

1.2 化学成分分析

分别在本批次和前批次E355 钢上取样,采用QSN750-Ⅱ型直读光谱仪进行化学成分分析。由表1可见,和前批次E355钢的化学成分相比,本批次E355钢的化学成分中只有硫含量有较大差异,其它元素含量相差不大。

表1 不同批次E355钢的化学成分(质量分数)Tab.1 Chemical compositions of different batches of E355 steel(mass fraction) %

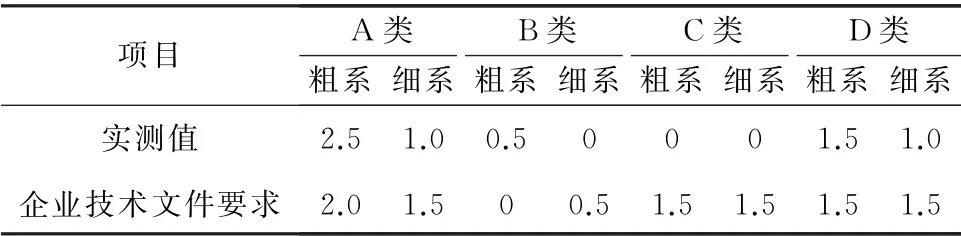

1.3 非金属夹杂物分析

在冷拔油缸管点状缺陷密集区域取样,按照GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,采用Axio Imager M1m 型光学显微镜进行非金属夹杂物分析,结果如表2所示。可见A 类非金属夹杂物(硫化物类)评级结果不符合企业技术文件的技术要求。

表2 冷拔油缸管非金属夹杂物评级结果Tab.2 Rating results of non-metallic inclusions in cold drawing cylinder tube

1.4 金相检验

分别在冷拔油缸管点状缺陷密集区域沿管体纵向和横向取样,试样经打磨、抛光,采用体积分数为4%的硝酸酒精溶液浸蚀后,采用Axio Imager M1m 型光学显微镜观察显微组织。由图2可见,横向和纵向试样中缺陷为空洞状腐蚀坑,腐蚀坑靠冷拔油缸管内表面部位(箭头处)呈现出撕开变形的特征,这推测是切削加工导致;缺陷附近无金属异常流变痕迹。

图2 冷拔油缸管内表面纵向和横向试样的显微组织形貌Fig.2 Microstructure morphology of longitudinal and transverse specimens on the inner surface of cold drawing cylinder tube

1.5 扫描电镜和能谱分析

在冷拔油缸管点状缺陷密集区域取样,采用JSM-6490LA 型扫描电镜(SEM)进行形貌观察。由图3可见,缺陷为类似虫茧状的坑,该坑沿管径纵向拉长,坑底分布着白色和黑色疏松物。

图3 冷拔油缸管内表面缺陷处的SEM 形貌Fig.3 SEM morphology of defects on inner surface of cold drawing cylinder tube

分别在冷拔油缸管缺陷的白色和黑色疏松物处取样,采用扫描电镜附带的能谱仪(EDS)进行微区成分分析,分析位置和分析结果分别如图4和表3 所示。可见白色疏松物中主要元素为碳、氧、钠、磷、锌和铁,推测应为冷拔加工前浸涂的润滑剂(磷化液和皂化液)残留物;黑色疏松物中主要元素为氧、硫、锰和铁,推测应为非金属夹杂物[1]。

图4 冷拔油缸管缺陷处疏松物能谱分析取样位置Fig.4 Sampling position of energy spectrum analysis of loose matter in defect of cold drawing oil cylinder tube

表3 冷拔油缸管缺陷处疏松物能谱分析结果Tab.3 Energy spectrum analysis results of loose matter in defect of cold drawing cylinder tube %

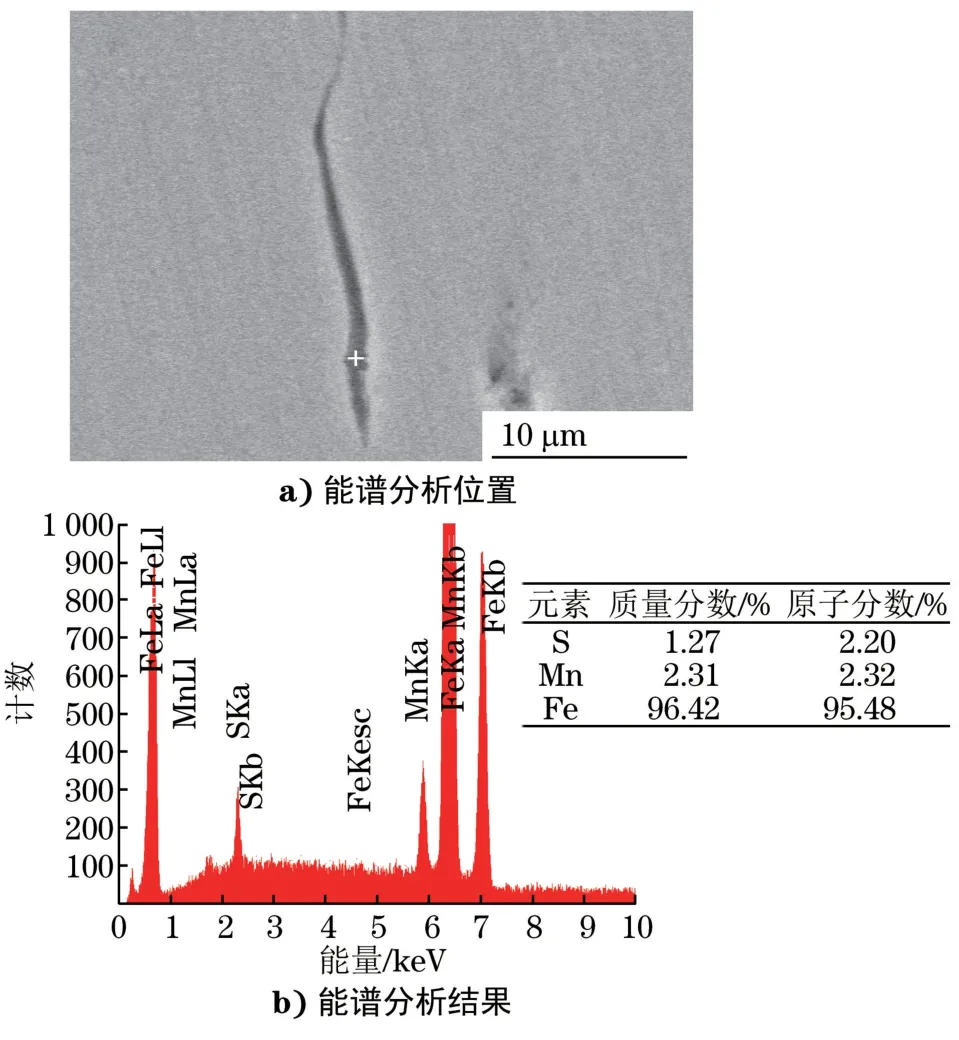

在冷拔油缸管的长条形A 类非金属夹杂物部位取样,采用扫描电镜附带的能谱仪进行微区成分分析,分析位置和分析结果如图5所示。可见A 类非金属夹杂物的主要元素为硫、锰和铁,推测应为MnS[1]。

图5 A类非金属夹杂物的能谱分析位置和分析结果Fig.5 a)Position and b)results of energy spectrum analysis of A-type non-metallic inclusions

2 分析与讨论

2.1 硫含量及非金属夹杂物含量的影响

由非金属夹杂物分析结果可知,该批次E355钢中A 类非金属夹杂物等级粗系达到2.5,不符合企业技术文件中A 类夹杂物等级粗系不大于2.0的要求。查验E355钢的生产检验记录发现,其A 类夹杂物等级控制在0~1.0。由化学成分分析结果可见两批次E355钢的化学成分只有硫含量存在较大差异。硫在钢中会与锰和铁形成硫化锰夹杂物,该夹杂物会中断基体金属的连续性,在切削时促使断屑形成小而短的卷曲状,使断屑更易排除,从而降低加工表面粗糙度,减少刀具磨损,提高刀具使用寿命。为确保切削质量,企业技术文件对本批次E355钢中冷拔油缸管硫的质量分数要求为0.018%~0.026%。而前批次E355钢中硫的质量分数均小于0.010%,这说明硫含量对A 类夹杂物(硫化物)影响较大,随着硫含量的增加,A 类非金属夹杂物的含量呈上升趋势[1]。

2.2 冷拔油缸管内表面缺陷原因分析

由宏观观察结果可知,冷拔油缸管内表面存在呈散点状分布的点状缺陷。由化学成分分析结果可知,本批次与前批次E355 钢中硫含量差异较大。由金相检验结果可知,冷拔油缸管存在超标的A 类非金属夹杂物,评级结果达到2.5级。由扫描电镜和能谱分析结果可知,点状缺陷内含磷化液、皂化液以及非金属夹杂物。

综上可知,导致本批次E355 钢冷拔油缸管内表面缺陷的主要原因有:

(1)本批次E355钢中含硫非金属夹杂物含量较高。钢中夹杂物含量对钢的性能影响极大,含硫非金属夹杂物是钢中点状缺陷的主要诱发源[1]。含硫非金属夹杂物和少量未凝固的钢液凝固时不能全部充满枝晶间造成疏松,进而形成点状缺陷[2-3]。钢材冶炼时含硫合金加入顺序不同造成钢中含硫非金属夹杂物种类和数量有明显区别[4],如果精炼和脱氧等冶炼工艺控制不好,也会形成大型含硫非金属夹杂物,因而冶炼工艺控制不当易造成E355钢中含硫非金属夹杂物含量差异较大,产生点状缺陷。

(2)在进行钢管冷拔加工前,需用HCl在加温下酸洗。本批次冷拔油缸管存在粗系等级为2.5的A 类非金属夹杂物,在酸洗过程中,强酸浸泡后冷拔油缸管表面会形成钝化膜,钝化膜的连续性和完整性因A 类非金属夹杂物在钢管表面露出而被破坏,钢管基体与A 类非金属夹杂物交界处的钝化膜失去保护作用,使A 类非金属夹杂物周围的钢管基体发生腐蚀后析出铁离子,夹杂物周围出现空洞。由于A 类非金属夹杂物MnS极易溶解于含Cl-的水中(MnS易降低钢的耐蚀性,特别是降低钢的耐点蚀和耐缝隙腐蚀性能[5]),因而MnS等A 类非金属夹杂物仍在空洞中保留下来。此外,钢管基体与A类非金属夹杂物交界处原子排列混乱,因而该处极易诱发点蚀并处于持续腐蚀状态。如果酸洗过程因操作不当存在酸洗时间过长或酸洗温度过高导致过酸洗情况,A 类非金属夹杂物周围的钢管基体就会在酸液的长时间浸蚀下,四周空洞不断扩展;而温度过高会进一步触发和加速点蚀,进而形成局部点蚀坑。钢管经酸洗后再进行磷化和皂化处理,于是含有碳、氧、钠、磷、硫、锌的磷化液和皂化液会渗入空洞并残留下来。在冷拔时,空洞被纵向拉长,最终冷拔油缸管内表面形成点状缺陷。

3 结论及建议

E355钢冶炼工艺控制不当造成硫含量偏高,从而形成较多含硫A 类非金属夹杂物,破坏了冷拔油缸管表面钝化膜,在A 类非金属夹杂物四周形成空洞,而酸洗过程操作不当造成过酸洗形成了点蚀,最终导致冷拔油缸管内表面形成点状缺陷。

建议恢复原来的硫含量控制范围,同时尽量将硫均匀分布,避免MnS等A 类非金属夹杂物聚集和长大;调整含硫合金的加入顺序,降低炉外精炼负荷,改进脱氧工艺,严格控制卷渣和促进连铸过程夹杂物上浮[4];控制酸洗时间和温度,避免酸洗时间过长或温度过高导致过腐蚀的发生。