CuZn39Pb3铅黄铜接头螺纹处开裂失效分析

陈先艳,杨 坤,曹春兰

(史陶比尔(杭州)精密机械电子有限公司,杭州310018)

铅黄铜是铜、铅、锌等有色金属以一定配比而形成的合金,其因具有优良的切削性能、出色的耐磨性能和高强度,被广泛应用于制造连接件、阀门、阀杆轴承等零部件[1-3]。铅极少固溶于铅黄铜,在其中以独立相存在,以游离质点分布在基体组织中晶界和晶内,因而铅既有润滑作用又能使材料切屑成崩碎状,可提高铅黄铜的切削性和耐磨性。当铅黄铜中铅的质量分数不超过3%时,铅黄铜的切削性随着铅的质量分数的增加而升高,但当铅的质量分数超过3%时,随着铅含量的增加,铅黄铜的切削性不再升高,且铅的硬度、抗拉强度和断后伸长率会降低。某CuZn39Pb3铅黄铜接头在表面镀镍处理后进行密封测试时在螺纹处发生开裂。为查明该铅黄铜接头开裂失效的原因,笔者对其进行了检验和分析。

1 理化检验

1.1 宏观观察

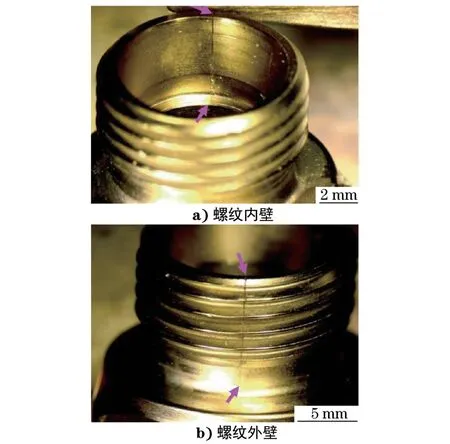

宏观观察发现,该铅黄铜接头螺纹处存在垂直于接头端口的裂纹,如图1所示。沿裂纹将接头人为打开后观察断口的宏观形貌,由图2可见,断口表面可分为2个区域:右侧螺纹段金黄且发黑的原裂纹区(A 区域)和左侧白亮的人为断口区(B 区域)。从A 区域可清晰看到裂纹由螺纹端口向螺母方向扩展。

1.2 扫描电镜分析

在铅黄铜接头断口表面取样,使用FEI Sirion型场发射扫描电镜(SEM)观察试样的形貌。由图3可见,断口呈现出沿晶断裂的特征,在高倍下未发现镍层渗透的迹象,这说明铅黄铜接头的开裂发生在其表面镀镍处理后。

图1 失效铅黄铜接头不同部位的宏观形貌Fig.1 Macro morphology of different parts of failue lead brass joint:a)inner wall of thread;b)outer wall of thread

图2 铅黄铜接头断口的宏观形貌Fig.2 Macro morphology of failure lead brass joint fracture

图3 铅黄铜接头断口表面的SEM 形貌Fig.3 SEM morphology of fracture surface of lead brass joint:a)at low magnification;b)at high magnification

在铅黄铜接头断口的横截面取样,取样位置如图4所示。使用FEI Sirion型场发射扫描电镜观察试样的形貌。由图5可见,断口沿晶界断开且存在大量次生裂纹,次生裂纹沿晶界扩展,有少量游离晶粒形成,这说明材料晶界已被严重弱化,在应力的作用下晶界开裂并连接扩展形成大的裂纹。

图4 铅黄铜接头断口的横截面取样位置示意图Fig.4 Schematic diagram of cross section sampling location of lead brass joint fracture

图5 铅黄铜接头断口横截面的SEM 形貌Fig.5 SEM morphology of cross section of lead brass joint fracture

图6 铅黄铜接头断口的显微组织形貌Fig.6 Microstructure morphology of lead brass joint fracture

1.3 金相检验

在铅黄铜接头断口取样,试样经打磨、抛光,用体积分数为25% 的硝酸水溶液浸蚀后,使用Olympus型金相显微镜观察显微组织。由图6 可见,铅黄铜接头材料的显微组织中α相和β相分布较均匀,但α相含量明显多于β相的,β相仅占约30%。铅相以颗粒状存在,且绝大部分铅颗粒存在于晶界,几乎无晶内析出的铅相[4-5]。

1.4 能谱分析

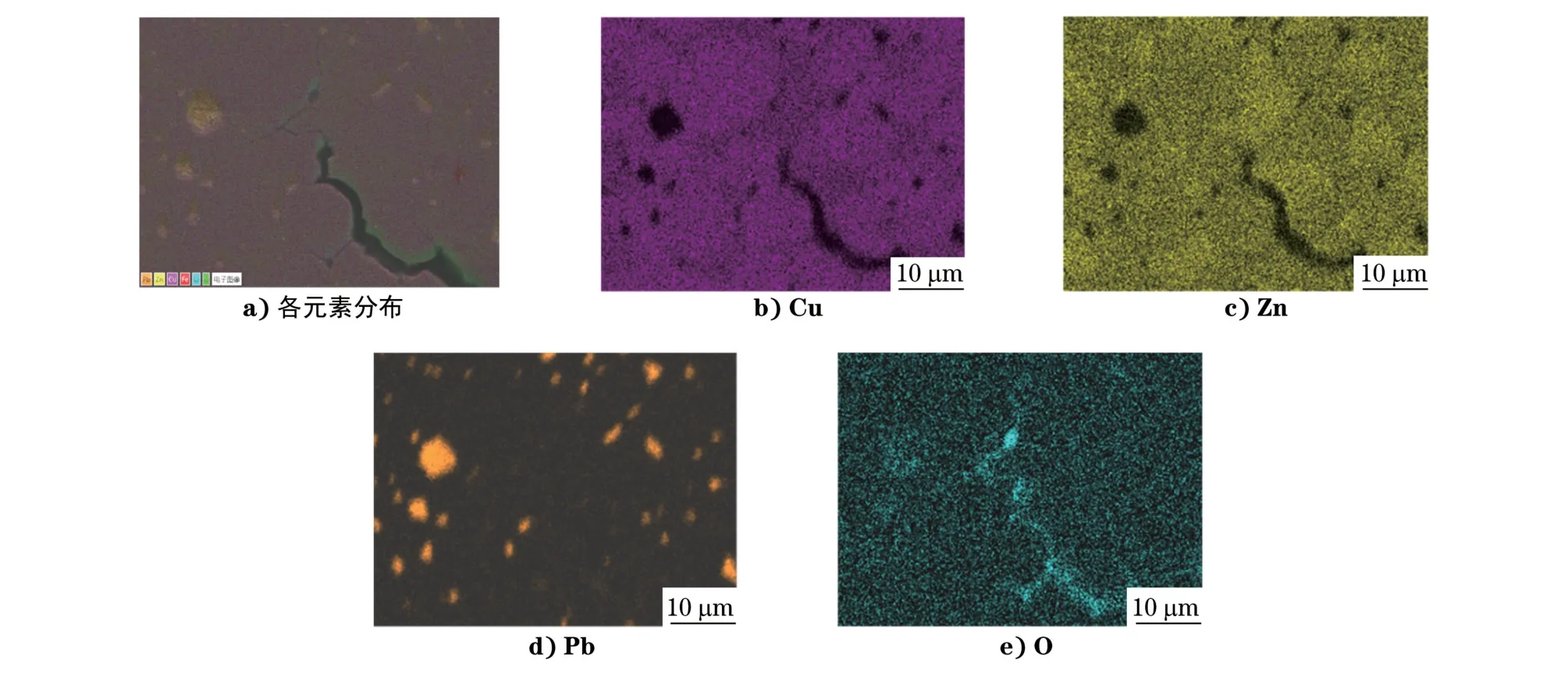

使用扫描电镜附带的能谱仪(EDS)对铅黄铜接头断口裂纹处进行面扫描微区成分分析,分析位置和分析结果分别如图7和图8所示。可见铅以颗粒相存在,裂纹扩展路径上的铅颗粒已脱落(图7箭头所示)。

使用扫描电镜附带的能谱仪对图7中裂纹扩展路径上的1,2号位置及基体上的3号位置进行点扫描微区成分分析,分析结果如表1所示。由表1结合图7可见,在裂纹扩展路径上(1,2号位置处)虽然未观察到铅颗粒相,但其铅含量明显高于基体(3号位置处)的。推测这是由于原材料加工工艺存在问题导致部分铅偏聚于晶界(少数位置存在锡),虽铅含量不足以聚集形成铅颗粒相,但其严重弱化了晶界强度。

图7 面扫描分析位置Fig.7 Face scan analysis location

图8 面扫描分析结果Fig.8 Results of face scan analysis:a)distribution of elements;b)Cu;c)Zn;d)Pb;e)O

表1 铅黄铜接头断口裂纹处不同位置(如图7所示)的EDS分析结果(质量分数)Tab.1 EDSanalysis results of different positions(shown in Fig.7)of lead brass joint fracture cracks(mass fraction) %

2 分析与讨论

由金相检验结果可知,铅黄铜接头的显微组织为α+β双相,铅以颗粒相形式分布于晶界。材料α+β两相组织分布较均匀,但α相的含量明显多于β相的,β相的质量分数仅为30%。通常双相铅黄铜在热加工过程中会充分利用β相良好的铅溶解能力溶解大量的铅,然后进行加工,冷却后大量铅相在晶内析出,既提升了材料的切削性能,又减小了铅对材料力学性能的不良影响[4-5]。然而该失效铅黄铜接头显微组织中β相含量较少,不足以溶解质量分数高达3%的铅,导致大量铅颗粒聚集在晶界,甚至少量的铅未能聚集成颗粒直接偏聚在晶界上,严重弱化了晶界强度,降低了材料的抗拉强度和塑性。

由扫描电镜分析结果可知,断口为沿晶断裂,具有应力延时断裂的特征。裂纹源于螺口管壁最薄的螺纹处,当机加工残余应力以及装配应力超过了部分晶界的耐受极限时,该位置应力集中严重,在晶界位置产生的微裂纹促进了裂纹的扩展。由金相检验和能谱分析结果可知,裂纹扩展路径上普遍存在铅偏聚的问题。

选取6件与失效铅黄铜接头同批次的接头,其中3件未经热处理,另外3件在300℃退火1 h。根据ISO-6957:1988Copper Alloys-Ammonia Test for Stress Corrosion Resistance对这6件铅黄铜接头进行应力腐蚀测试,测试时间为216 h。结果显示未经热处理的3件铅黄铜接头中有2件开裂,经退火处理后的3件铅黄铜接头均未开裂,这表明退火处理能有效地改善材料的韧性及塑性[6]。

3 结论及建议

CuZn39Pb3铅黄铜接头显微组织中大量铅聚集于晶界,弱化了晶界强度,降低了材料的抗拉强度和塑性,当机加工残余应力和装配应力超过了部分晶界的耐受极限时,螺纹富铅晶界处产生微裂纹,微裂纹连接扩展最终导致铅黄铜接头开裂。

建议对CuZn39Pb3铅黄铜进行退火处理,可改善材料中铅的分布,提高材料韧性及塑性,防止因铅偏聚导致接头力学性能降低。