某油井L80钢油管腐蚀穿孔失效分析

罗 懿,张传旭,金 磊,王海锋

(中海油(天津)管道技术工程有限公司,天津300452)

某油井于2016 年7 月投产,该井最大井斜为75°,井斜深度为2851 m,井垂深度为1595.01 m,油井内采出原油中H2S质量浓度为116 mg·L-1,CO2质量分数约为8%,油田地面原油为重质油,油层温度为53~64℃,地层水矿化度为10625 mg·L-1。油井的生产层位为60~100,无注水支持,自投产以来共进行了两次酸化作业。2018年该井日产油体积为37 m3·d-1,日产气体积为198.2 m3·d-1,日产水体积为0.48 m3·d-1,其中水的质量分数为1.1%。2018年1月工作人员在油井起出管柱和下管柱作业时发现距井口2432.56 m 处的2-7/8″油管存在多处腐蚀并穿孔,该油管材料为L80钢。为查明该油管腐蚀穿孔的原因,笔者对其进行了检验和分析。

1 理化检验

1.1 宏观观察

宏观观察发现,2-7/8″油管处于4 号封隔器以上的环空部分,且有50°左右的井斜。油管腐蚀段长度为5.85 m,油管表面附有红褐色和黄褐色的腐蚀产物层和油渍。在距离油管顶端0.9 m 处有两个明显的腐蚀孔,分别呈雨滴状(最大直径为1.5 mm)和椭圆形(长轴长度约为4 mm,短轴长度约为2 mm),腐蚀孔四周管壁由外向内减薄,且管壁表面附有质地疏松的腐蚀产物,如图1所示。油管失效段外壁有多处裂纹,如图2所示。分别用石油醚和酒精清洗油管外壁后,裂纹处的腐蚀产物脱落,形成了新的腐蚀孔或腐蚀坑,如图3所示。将油管在腐蚀孔密集区域沿轴向对半剖开,由图4可见,油管内壁未腐蚀,但在剖面上存在腐蚀坑,且腐蚀由管外向管内的扩展,呈现出向外腐蚀特征。

图1 油管腐蚀孔宏观形貌Fig.1 Macro morphology of corroded hole of oil pipe:a)raindrop corrosion pore;b)elliptical corrosion pore

图2 油管外壁裂纹处宏观形貌Fig.2 Macro morphology of cracks on the outer wall of oil pipe

图3 油管清洗前后的宏观形貌Fig.3 Macro morphology of oil pipe a)before and b)after cleaning

图4 油管内壁宏观形貌Fig.4 Macro morphology of inner wall of oil pipe

1.2 化学成分分析

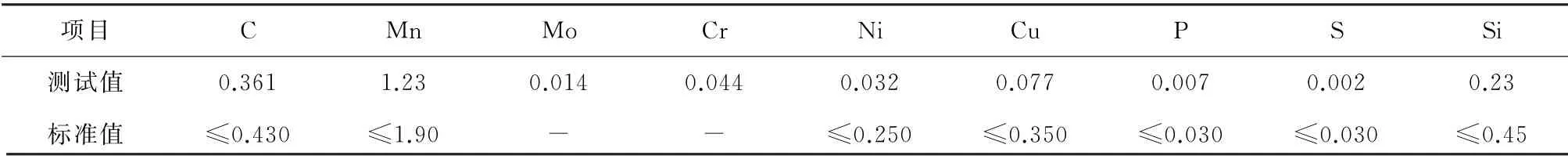

在失效油管未腐蚀处取样,根据API SPEC 5CT-2018Casing and Tubing采用SPECTRO LABLAVM11型直读光谱仪进行化学成分分析。由表1 可见,油管正常管段的化学成分符合API SPEC 5CT-2018的技术要求。

表1 失效油管的化学成分(质量分数)Tab.1 Chemical compositions of failed oil pipe(mass fraction) %

1.3 金相检验

图5 失效油管的显微组织形貌Fig.5 Microstructure morphology of failed oil pipe

在失效油管的完好部位取样,试样经镶嵌、研磨、抛光,使用体积分数为4%的硝酸酒精溶液浸蚀后,根据GB/T 13298-2015《金属显微组织检验方法》采用Zeiss observer A1m 型金相倒置显微镜观察显微组织。由图5可见,油管的显微组织为铁素体+珠光体,未见明显的夹杂物。正常情况下,L80钢显微组织为回火索氏体+极少量铁素体+极少量屈氏体[1]。回火索氏体是马氏体在500~650 ℃时回火形成的以铁素体为基体且内部分布着碳化物(包括渗碳体)球粒的复相组织,具有更好的力学性能[2]。由此可见,失效油管金相组织异常。

1.4 能谱分析

分别取失效油管外壁表面裂纹处、油管外壁腐蚀孔处、外壁表面黄色处和外壁表面红色处腐蚀产物试样,分别编为1,2,3,4 号,采用OXRORD XMax N 型能谱仪(EDS)对上述试样进行微区成分分析,分析位置和分析结果分别如图6 和表2 所示。由表2可见,1~4号试样中铁、氧、碳、硅、铝含量均较高,推测其中存在铁的氧化物、铁碳酸盐及砂石成分;1~4号试样中均含有少量的氯和硫,2号试样中含有较多的氟。

图6 失效油管EDS分析位置Fig.6 EDS analysis location of failed pipe:a)No.1 sample;b)No.2 sample;c)No.3 sample;d)No.4 sample

表2 失效油管EDS分析结果(质量分数)Tab.2 EDSanalysis results of failed oil pipe(mass fraction) %

1.5 物相分析

在1,3,4号试样中先后加入石油醚和酒精,分别进行过滤、干燥处理后采用D8 Advance型X 射线衍射仪对1~4号试样进行X 射线衍射(XRD)测试,扫描角度2θ为3°~80°,采样步宽为0.02,波长为1.54056 nm,结果如图7所示。可见1号试样的主要物相为Fe3C、FeS,2号试样主要物相为Fe3C、Al(OH,F)3、FeS,3 号 试 样 主 要 物 相 为FeCO3、Ca Mg(CO3)2、SiO2,4 号 试 样 主 要 物 相 为SiO2、Fe3O4、FeCO3。

1.6 拉伸性能测试

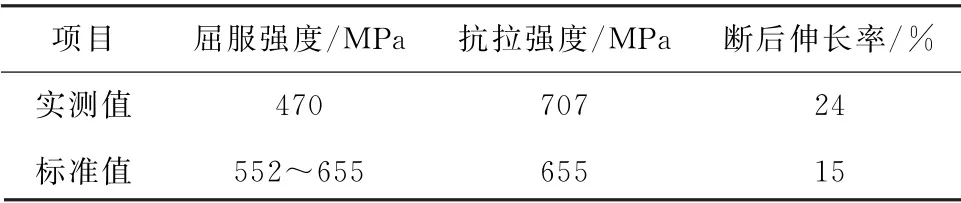

根据API SPEC 5CT-2018,在失效油管未腐蚀部位截取尺寸为19 mm(宽度)×50.8 mm(标距)的试样,采用ZWICK Z600型双立柱万能材料试验机进行拉伸性能测试,结果如表3所示。可见失效油管除了屈服强度低于API SPEC 5CT-2018 的要求之外,其抗拉强度和断后伸长率均符合该标准的要求。

2 分析与讨论

由化学成分分析结果可知,失效油管的化学成分符合相关标准的要求。由能谱分析结果可知,腐蚀产物中存在碳、氧、硫、氯、氟,表明失效油管所处环境存在H2S、CO2、Cl-和F-等促进腐蚀的因素[3-4]。

图7 1~4号试样的XRD测试结果与标准图谱对比Fig.7 Comparison of XRD test results of No.1-4 samples with standard atlas:a)No.1 specimen;b)No.2 specimen;c)No.3 specimen;d)No.4 specimen

表3 失效油管拉伸性能测试结果Tab.3 Tensile property test results of failed oil pipe

由物相分析结果可知,油管大面积脱落的疏松物质(腐蚀产物)主要成分是Fe3C,同时还有FeS、铁的氧化物、Al(OH)3和FeCO3。为提高油井产能,生产人员采用酸化作业来清除井筒孔眼中酸溶性颗粒、钻屑和结垢。当酸化作业结束后,未排净的残酸和原油在封隔器以上的环空底部,油管处于封隔器以上的环空部分。由于油管内壁和外壁处原油流速不同,在油管外壁形成了“静止”的区域,形成液体滞留区,而在油管内壁处原油是流动态,腐蚀速率相对缓慢,因此油管外壁先发生腐蚀。残酸中含有的H+、Cl-、F-等易诱发和促进腐蚀的离子,形成了电解质溶液。

腐蚀初期,铁在电解质溶液中首先发生了溶解,由于L80钢中的铁素体比Fe3C 具有更负的电位,在腐蚀过程中铁素体相作为阳极优先溶解,Fe3C作为阴极保留下来并积聚在试样表面,形成了疏松的Fe3C[5]。随着腐蚀时间的延长,Fe2+和CO2-3的浓度超过FeCO3的溶度积,从而在油管外壁表面沉积形成FeCO3保护膜,但是由于Cl-、F-吸附在油管外壁表面,这妨碍形成完整的FeCO3保护膜,而地层中存在的Ca2+、Mg2+置换FeCO3晶体点阵的Fe2+导致晶格畸变形成Ca Mg(CO3)2,这进一步降低了腐蚀产物的致密性[6-7]。

由于油管外壁附着的不均匀的腐蚀产物和无机盐垢不致密,缺氧区的垢下金属会与垢外富氧的阴极区产生电位差形成腐蚀电流,垢下金属进一步发生阳极溶解,加速金属腐蚀[8]。虽然环境中的H2S不直接参加阴极反应,但是会作为加速氢离子放电的催化剂加速反应[9]。由于在环空的底部的残酸和原油处于相对静止状态,油管表面附着的微生物会释放出部分H2S,加上油管所处环境中H2S含量较高,因而发生H2S 腐蚀形成FeS 附着于油管外壁表层。

外壁附着的黄色腐蚀产物中有SiO2和Ca Mg(CO3)2,由此可推测油管外壁表面存在泥沙(酸化作业时由地层返排至环空部位),存在垢下腐蚀。通常情况下,当原油中含水率大于40%时,油管发生CO2腐蚀的倾向才较大,而该油井原油含水量小于10%,发生CO2腐蚀的倾向不大。腐蚀产物中存在一定量的CO2腐蚀产物,推测是由于油气开采时伴生CO2溶解于水中与铁腐蚀的中间产物发生反应所导致。

失效油管的显微组织为珠光体+马氏体,并非L80钢正常的显微组织(回火索氏体+极少量铁素体+极少量屈氏体),结合失效油管力学性能测试结果可知,油管材料的屈服强度偏低,随着铁在电解质中不断溶解,在环空压力和油井液柱压力的共同作用下,疏松多孔的Fe3C 和与钢铁表面粘合力差的FeS被“压迫”在油管外壁的腐蚀坑处,腐蚀介质由外向内渗透,导致腐蚀进一步向管壁内表面发展,而外表面却保持比较完整。当油管的管壁被全部腐蚀,在油井液柱压力的作用下,疏松的腐蚀产物脱落,油管就形成了大面积的腐蚀孔直至腐蚀出现穿孔。

3 结论及建议

L80钢油管失效管段处于相对静态的环空区域,在CO2腐蚀、H2S腐蚀和垢下腐蚀综合作用下,油管外壁形成不致密腐蚀产物,残酸中含有的H+、Cl-、F-等离子加速了腐蚀进程,在油管外壁形成腐蚀坑,当油管的管壁被全部腐蚀,在油井液柱压力的作用下,疏松的腐蚀产物脱落,油管就形成了腐蚀孔直至腐蚀出现穿孔。

建议加强对油管材料的控制,同时严格控制酸化作业过程,减少酸液的残留。