大跨度铁路连续梁拱组合桥梁大节段钢管拱肋整体同步提升拼装技术

王强

(京福铁路客运专线安徽有限责任公司,安徽合肥 230001)

0 引言

随着我国高速铁路的蓬勃发展,无砟轨道桥梁跨度不断突破。连续梁钢管拱桥是经济适用的大中跨度桥梁方案,针对钢管拱安装,很多学者对安装方案开展研究。陈海[1]通过合福铁路南淝河特大桥对高速公路交通影响、安全风险、工期要求、施工费用等分析比选,确定采用钢管拱异位拼装纵移就位的安装方案;盛圣胜[2]结合深茂铁路160 m 主跨连续梁钢管拱,根据项目特点采用原位拼装施工,安全快捷完成钢管拱安装。李平[3]以广珠铁路虎跳门特大桥主桥 (120+248+120)m 连续刚构和柔性拱组合结构为载体,研究钢管拱提前组拼、大节段拼装、大吨位吊船分段吊装上桥工艺。王东辉[4]在宜万铁路宜昌长江大桥中,对钢管拱竖向转体施工工艺进行研究。张春新[5]以秭归青干河大桥主桥为载体,研究钢管拱桁架节段缆索吊机斜拉扣挂悬臂拼装法。众多学者开展桥梁钢管拱安装工艺研究,理论与实证成果较为丰富,但由于设计结构、施工环境、工期要求、工装设备等多方面因素影响,不同的连续梁钢管拱桥采用不同的安装工艺。现基于前人经验,以商合杭高铁淮河特大桥主桥为背景,展开大跨度钢管拱施工工艺优化研究。

1 工程概况

商合杭高铁(商丘—合肥—杭州高速铁路)是列入国家《中长期铁路网规划》的高等级铁路,被誉为“华东第二通道”,经过河南、安徽、浙江3 省,全长794.55 km,设计速度350 km/h。该线路采用CRTSⅢ型板式无砟轨道,正线数目为双线,线间距5.0 m,最小行车间隔3 min,列车竖向静活载采用ZK活载。

该线在安徽省淮南市寿县横跨淮河,淮河特大桥主桥设计采用(112+228+112)m 预应力混凝土连续刚构箱梁和柔性拱组合结构桥梁,全长452 m,是目前高速铁路无砟轨道连续刚构拱桥最大跨度桥梁。

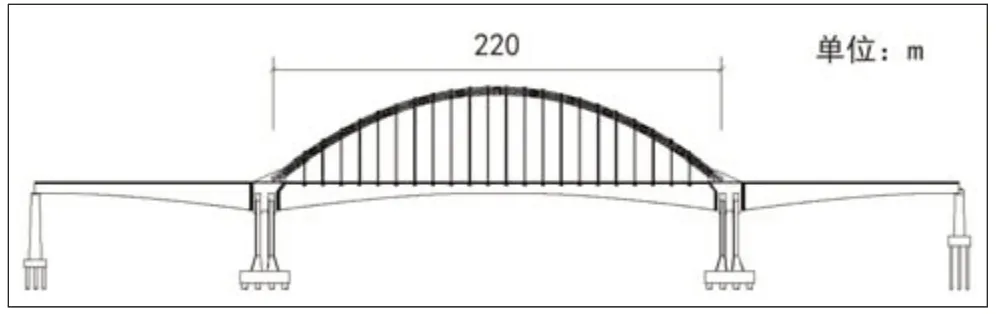

拱肋为钢管混凝土结构,拱轴线采用二次抛物线,计算跨度220 m,矢高44 m,等高度哑铃形截面,截面高度3.8 m;拱肋弦管直径1.3 m,由30 mm厚的钢板卷制而成,弦管之间采用厚20 mm 钢缀板连接,钢管拱总质量1 300 t。淮河特大桥主桥立面示意见图1。

图1 淮河特大桥主桥立面示意图

2 总体施工方案

2.1 方案比选

大跨度钢管拱施工常规采用原位拼装、异位拼装、缆索吊装、大型节段吊装、竖向转体等施工方法。淮河特大桥主桥钢管拱原设计为竖向转体,在施工过程中充分考虑到安全、质量和工期影响,异位拼装、原位拼装、竖向转体法耗时长、经济性差、安全风险高、技术控制困难;缆索吊装、水平转体法不具备充分的施工条件,综合比选后采用部分整体同步提升法。研究采用“超大型构件液压同步提升技术”[6]一次整体提升,不仅施工方便,而且安全隐患大大降低,更能节省大量脚手架费用。

2.2 施工方案

钢管拱肋厂内制造完成汽运到现场后,在桥下拼装场内将36 个小节段钢管拱组拼为8 个大节段拱肋(边拱4节,158.8 t/节;中拱4节,182.0 t/节)。

用500 t浮吊将8个大节段依次吊装至桥面的临时拼装支架上,其中边拱在原位支架安装,中拱在桥面矮位支架上拼装,通过横撑将拱肋焊接成空间整体桁架后,利用桥面上的同步提升吊架和数控同步系统整体提升到位。为了确保成桥后拱肋线形及受力状态符合设计要求,在中拱的临时拱脚处,左右两幅设置临时对拉系统,对拉力及预拱度由设计单位复核,以避免竖向提升时产生次应力。最后通过桥面汽车吊安装钢管拱嵌补段合龙成型。钢管拱整体同步提升示意见图2。

钢管拱成拱后进行焊缝检测,检测合格后进行钢管混凝土灌注,按设计和规范要求依次完成钢管拱混凝土的顶升施工,并拆除支架和安装吊杆,最后张拉、精调吊杆。

3 大跨度钢管拱整体同步提升组合施工

3.1 钢管拱节段划分

钢管拱节段厂内加工时,全桥按照36 个小节段进行加工,节段长度、数量及理论质量见表1。

图2 钢管拱整体同步提升示意图

表1 钢管拱节段划分及参数

3.2 钢管拱加工

钢管拱制造节段划分,总体分为拱脚、主拱节段、横撑单元3大部分进行制造;同步进行钢管拱制造节段胎架制作,采用卧式胎架拼装技术可提高节段定位焊接精度[7],避免钢管拱管节变形;在胎架上完成各管节、加筋板、横隔板等部件的组装、矫正及焊接,验收合格后进行涂装标识出厂。

3.3 钢管拱节段运输、桥下组拼

钢管拱小节段水运至桥位附近拼装厂后,采用大型履带吊车起吊段钢管拱至拼装支架上进行组装,按照先河岸后河中的顺序依次放置,将36 个小节段依次焊接成8个大节段。钢管拱拱肋上方设置吊耳,通过斜支撑作为防倾覆措施。两组拱肋间通过设置卡板限位,防止移位倾覆。钢管拱组拼施工示意见图3。

3.4 桥上钢管拱安装

大节段拱肋安装按照“先中拱,后边拱,先左侧,后右侧”顺序进行。

最大起吊质量182 t,采用500 t 浮吊将桥下组拼后的大节段钢管拱分批次吊装上桥;根据钢管拱的分段,在起吊时调整浮吊臂架的角度,角度控制在50°~65°;通过浮吊起吊双吊钩调整钢管拱空中体态,满足桥上支架设置要求。

中拱大节段吊装至桥面支架并与横撑焊接成型后,设置临时系杆对拉钢管拱,成拱肋“弓弦效应”,避免提升过程中拱肋受自质量影响导致变形,进而控制拱肋轴线。

图3 钢管拱组拼施工示意图

3.5 同步提升支架设计

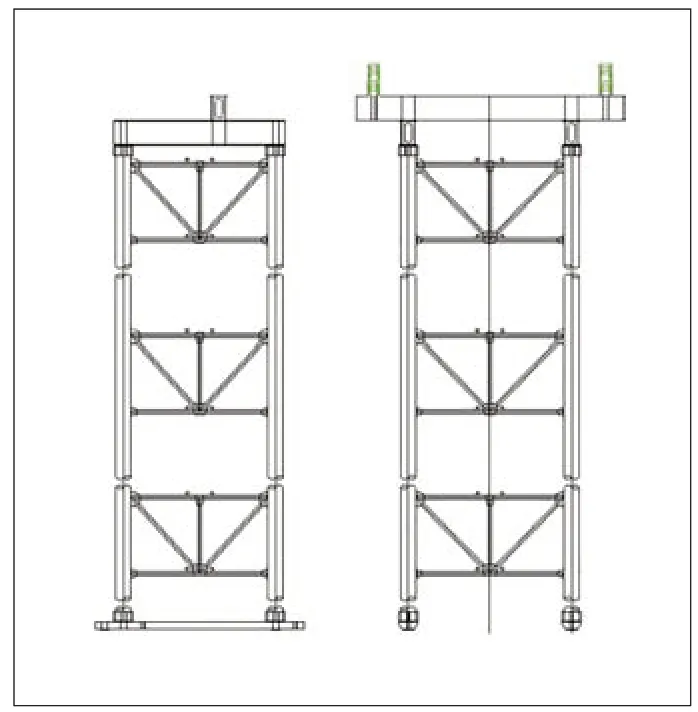

同步提升支架采用空间桁架结构[8],钢管立柱和型钢连接系见图4。提升支架钢管立柱设置在梁体腹板上倒角处;提升吊点设置在支架悬挑部位,保证拱肋在提升过程中不与支架连接系冲突;立柱底设置H 型钢纵梁,用于分解钢管立柱的集中受力点,避免损伤梁体;立柱顶设置纵、横向分配钢箱梁用于设置提升千斤顶吊点;提升支架高度按照起吊点位置钢管拱设计高度+3 m 控制,保留钢管拱提升到位后精细微调空间。

图4 钢管拱同步提升支架

3.6 钢管拱整体同步提升

3.6.1 钢管拱支架系统

钢管拱支架由边拱原位支架、中拱矮位支架、同步提升支架3部分组成。

(1)边拱原位支架。采用大直径钢管立柱作为受力主体,利用预埋在梁体内的钢板作为固定点。支架高度为27 m,钢管分节进行拼接,并采用长大钢管作为纵向连接系。

(2)中拱矮位支架。采用牛腿立柱支架,根据梁体受力特性,将其设置在梁体跨中位置。钢管支架高度设置满足钢管拱未提升前的矢高要求,并在横桥向设置牛腿鞍座,用于放置钢管拱,并避免支架基础设置在梁体翼缘板上。

(3)同步提升支架(见图4)。采用长大直径钢管立柱,支架高为40 m,纵横向连接系间隔6 m 进行布置,悬挑钢箱梁采用Q345材质30 mm厚钢板厂内制造,设置在同步提升支架横桥向,同时保证大小里程钢箱梁顶高程一致。

3.6.2 钢管拱对拉系统

对拉系统由拉耳、油缸支架、临时系杆、锚具组成。拉耳采用Q345 材质钢板组合焊接成整体后安装在拱肋处,并在拱内对应位置焊接环形加筋板补强,油缸支架采用厂制成品,临时系杆为19-φ15.2 mm 钢绞线,锚具采用19 孔具有自锁能力成品锚具。且临时系杆单根拱肋必须采取双股钢绞线、保证在对拉过程中拱肋不会因受力不均匀导致钢管拱对拉后偏心。

3.6.3 提升系统

(1)试提升。吊装设备采用计算机数控液压同步提升系统,每侧布置2 台300 t 的千斤顶,4 束19 根钢绞线提升;提升前检查整体提升系统的工作情况并解除提升结构与地面的所有连接;采用手动方式完成油缸的行程,提升至脱离临时支撑架30 cm处,空中停滞1~2 h,观察整个结构和提升系统的情况,滞留24 h后,试提升结束。

(2)正式提升。提升与临时对拉交叉进行,按照20%逐级加载,当对拉力达到90%时进行钢管拱线性测量,对拉时监控钢管拱线性,同时在对拉前需将中拱支架鞍座位置约束解除,竖向提升力与对拉力基本保持相等;正常提升4~5 h,期间随时记录4 个千斤顶的提升行程;按安装要求,钢管拱整体提升至预定高度后,若吊点与端头对接高度不符,可进行单独的调整,并锁定提升油缸下锚。

(3)精确定位。在钢管拱上弦拱接近对口位置时,降低提升速度,通过逐点手动控制每点油缸上升或下降,精确定位;待拱嵌补段合龙焊接完成后,提升吊点逐步卸载,卸载按提升分级进行,同时对拱肋标高位置进行复测。

3.6.4 应力结构分析

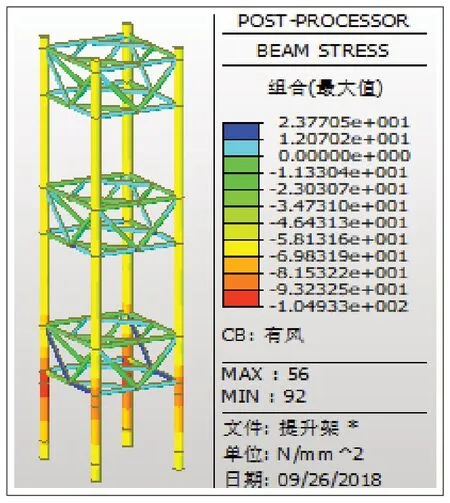

有限元分析法可较好地辅助控制拱肋线形[9],利用Midas Civil 软件模拟支架提升及钢管拱受力(见图5、图6),并针对应力、稳定性和变形量进行分析。

同步提升支架最大应力104 MPa,满足设计规范;支架最大位移28 mm,温度系数可达12,满足要求。

图5 钢管拱同步提升支架受力分析

图6 拱肋组合应力图

钢管拱整体提升组合应力为107 MPa;钢绞线轴向拉力计算值为2 134 kN,拱肋竖向变形位移值为-13 mm,顺桥向变形位移值为+1 mm,满足设计要求。

3.7 钢管拱监控测量

通过监控措施可较好地控制钢管拱的关键技术内容[10],对拱肋在不同状况下数据进行记录,为防止阳光照射引起钢管拱段温差变形引入测量误差,在早上8点前和下午6点后对钢管拱的轴线测量、校正。

(1)拱座拱肋预埋定位测量。拱座安装后观测定位尺寸和倾斜度,保证精度达到设计要求。

(2)拱肋临时定位及安装测量。将临时支撑的定位轴线和高程测设并放于桥梁面,架设2 台互成90°夹角的全站仪,监测临时支撑的调整。

(3)拱肋、横撑测量。拱肋测量主要分为3 部分:边跨原位安装、中跨低位拼装、中跨提升到位测量;在吊装前,将反光贴贴于标记处;吊装时,测量人员架设全站仪观测每个单元件的观测点(每单元件4 个观测点)。

(4)拱部预拱度设置。较好地设置预拱度可有效控制施工质量[11],综合钢管拱各个施工工序工况,分别计算拱肋的预拱度(包含吊杆张拉变形),计算出拱肋最大预拱度为97.640 mm,最小预拱度为4.664 mm,在钢管拱制作时需按照反拱进行加工。

3.8 钢管拱合龙

钢管拱起吊至设计位置时,立即对标高位置复量,利用型钢进行临时锁定,然后合龙段同步进行贯通焊接并探伤检测。

3.9 钢管拱混凝土顶升

拱肋混凝土的灌注采用从低处往高处的泵送顶升法。为满足混凝土泵送、和易性好、不泌水、不离析、缓凝、早强等要求,优选最佳混凝土施工配合比。混凝土泵送速度协调一致,并遵循对称、均布的原则进行。

3.10 吊杆安装

利用汽车吊配合安装吊杆,吊杆按照设计的张拉顺序依次安装;吊杆上端穿过拱肋,锚于拱肋上缘张拉底座,下端锚于吊点横梁下缘固定底座;安装吊杆必须保证拱肋锚垫板标高准确。

4 结束语

商合杭高铁淮河特大桥采用的大节段钢管拱肋整体同步提升拼装施工工艺简捷,安全可靠,材料耗用量小,操作简单,施工效率高,工期较原计划提前1个月,降低了施工安全风险。其相关技术经验,可为类似大跨度连续梁拱组合桥钢管拱快速施工提供借鉴。