钢管“内六方”缺陷的产生原因及优化

孟庆飞

(内蒙古包钢钢联股份有限公司,内蒙古 包头014010)

内蒙古包钢钢联股份有限公司钢管公司Φ159 mm连轧管生产线,配套的24机架单独传动张力减径机组[1-7],该机组生产小直径厚壁钢管时,一直受到“内六方”问题的困扰。作为热轧无缝钢管生产的最后一道工序设备,张力减径机有多机架、空心轧制、总减径量大、壁厚调整范围大的特点。这里将讨论如何通过孔型的优化来改善钢管“内六方”壁厚不均匀的问题。

1 “内六方”缺陷形貌

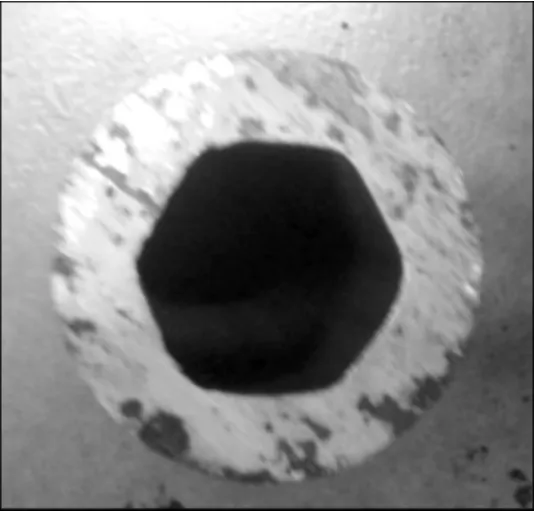

热轧无缝钢管在进行大减径比、大壁径比规格生产时,往往会出现钢管内表面形状呈较为规则的内六边形,一般称之为“内六方”缺陷,具体反映了大壁径比规格生产时出现的较为严重的钢管周向壁厚不均[8-15]。钢管“内六方”形貌如图1所示(作为优化前的对比)。

2 “内六方”的成因分析

钢管经过张力减径机减径时,由于金属在三维方向上流动,横向变形(沿径向流动)造成了钢管管壁不均匀增厚,使钢管横截面的内孔呈现六方形,俗称“内六方”。金属横向的不均匀变形是导致钢管“内六方”的主要原因,“内六方”也是钢管壁厚不均匀的特殊表现形式。

钢管“内六方”的形成机理:

图1 钢管“内六方”形貌

(1)来自基本变形过程,轧辊的径向压缩不均匀形成“内三角”。

单机架轧制如图2所示,因为孔型的椭圆度圆弧变化,在辊底A点的压缩量最大,造成钢管在A点产生厚点,沿孔型侧壁向辊缝的B点压缩量逐渐变小,管壁的增厚也由A点到B点逐渐减小。这样沿钢管周向就形成了3个在辊底的厚点和3个在辊缝的薄点。也就是说,经过单机架的轧制,钢管的壁厚分布不均匀是呈“三角形”的。

图2 单机架轧制

这种辊底和辊缝处的压下差,由其椭圆度η和减径比ρ确定:

式中η——单机架椭圆度;

Δd——沿周向压下差,mm;

r辊底——孔型辊底的孔型半径(即短半轴长),mm;

r辊缝——孔型辊缝的孔型半径(即长半轴长),mm;

d——孔型直径,mm;

d前——前一架孔型直径,mm;

d后——后一架孔型直径,mm。

从公式(1)~(4)可以看出,当椭圆度和前一机架来料外径一定的情况下,减径比ρ越大则孔型压下差Δd越小;前一架来料外径d前和孔型减径比ρ一定的情况下,椭圆度η越大则压下差Δd越大。

(2)轧辊交错布置,“内三角”多道次累加变为“内六方”。

多机架轧制如图3所示,因为张力减径机相邻机架之间孔型是呈60°旋转交替布置的,单机架所产生的“内三角”经过多道次轧制后就形成了图3所示的6个厚点D和6个薄点C,这样就形成了钢管“内六方”壁厚不均匀分布的雏形。而且这种多道次累计的壁厚不均匀,会随着总减径量(轧制道次)的增加而更加严重。

图3 多机架轧制

(3)厚壁管金属变形特点决定“内六方”问题的出现。

钢管在空心减径过程中,同时存在着沿钢管前进方向的轴向延伸和沿钢管径向的压缩变形。

薄壁管生产时,金属内部各处的应力状况比较均匀,而厚壁管生产时,由于其壁厚特点,金属内部各处的应力状况,尤其是径向的压应力和轴向的拉应力分布极其不均,造成了钢管的壁厚增厚不均匀性随壁厚系数增大而显著增大。

3 “内六方”解决方案

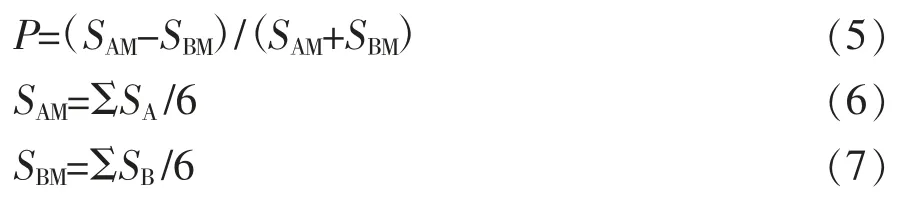

钢管“内六方”程度通常用P值表示,其计算公式为:

SA对应钢管厚点处的6个壁厚值;SB对应钢管薄点处的6个壁厚值,钢管“内六方”判断如图4所示。

当P=0,钢管内圆为圆形,无“内六方”;P值的绝对值愈大,表示“内六方”的程度愈严重。然而无缝钢管生产并不能做到P值为0,这只是一种控制方向,也就是说所要做的是尽可能降低P值的绝对值。为此可以从三方面入手解决此问题。以下以Φ159 mm轧管机组183 mm系列孔型生产Φ88.9 mm×12.5 mm接箍料为例,来说明“内六方”问题的解决过程。

图4 钢管“内六方”判断

来料荒管的外径尺寸由其温度和脱管机的孔型所决定,而且连轧管机和脱管机的减径量分配由其来料、工艺特点以及变形要求所决定,基本是固定不变的。当成品规格的外径尺寸确定后,给予张力减径机的总减径量就是确定的,可以进行调整的是单机架的减径比。针对Φ88.9 mm×12.5 mm规格而言,可以计算张力减径机的总减径比为49.2%。

3.1 通过减径比的分配改善

Φ159 mm轧管机组采用24机架单独传动张力减径机,由其设备特性决定其灵活性。原本采用16机架(1机架咬入+11机架工作+4机架精轧)进行轧制,工作机架的单机架减径比为4.8%,通过降低单机架减径比(增加工作机架架数-轧制道次)到4.2%(机架数变为20机架),取得了明显效果。但是因为影响了整个的工具备置量以及系列可生产的产品范围,并不是一个好的处理方案,在此不做赘述,而采取以下方案来解决此问题。

3.2 通过椭圆度的调整改善

从公式(1)~(4)可以看出,当总减径比、单机架减径比一定的情况下,随着孔型椭圆度的降低,钢管的径向压下不均会减弱,同时钢管轴向壁厚增厚的不均匀性也会减轻。因此,考虑从此入手,将主要影响的工作机架孔型椭圆度适当降低,以期来改善钢管的“内六方”情况。

优化前后的孔型参数对比见表1(只列出做出优化的工作机架部分,共11机架),其椭圆度变化如图5所示。

表1 Φ159 mm连轧管机组张力减径机优化前后的孔型参数对比

图5 优化前后的孔型椭圆度对比

4 实际应用效果

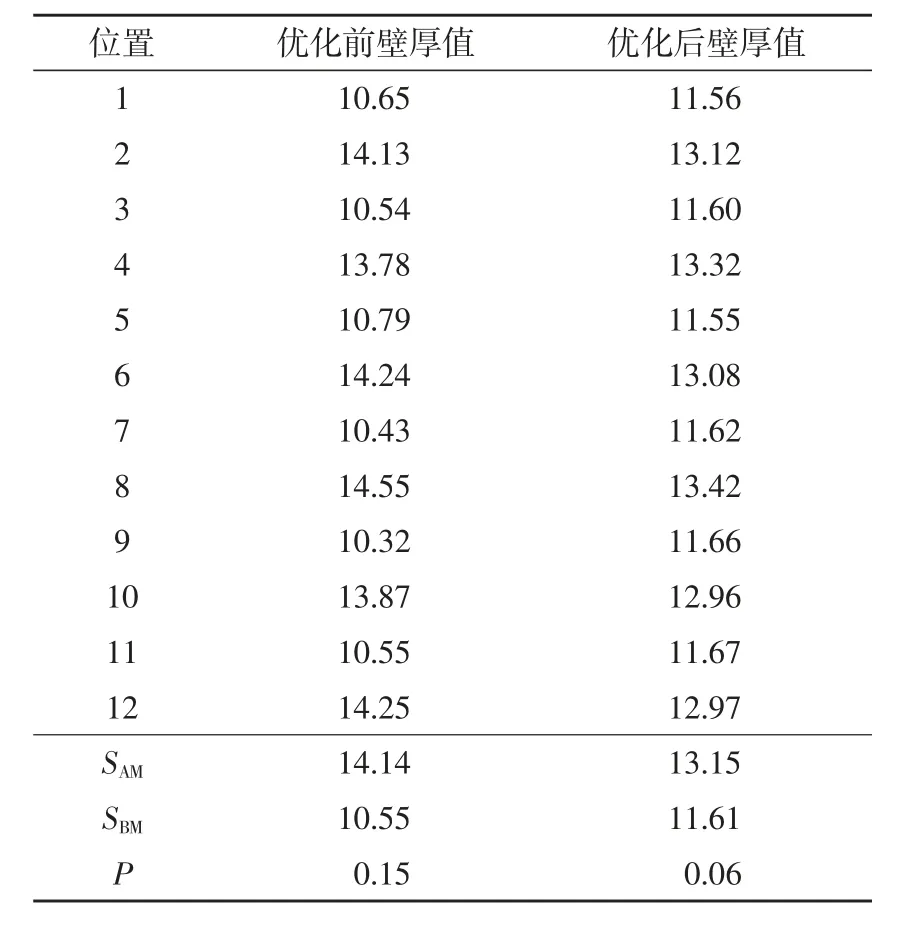

经过以上优化方案进行现场实际生产,维持其他控制参数不变的情况下,对最终的实际壁厚进行测量,对实物进行检查。优化前后的壁厚分布情况见表2及如图6所示,可以看出效果非常明显,“内六方”边角过渡已经圆滑,肉眼已无法分辨出多边形,孔型优化后实际钢管断面情况如图7所示。

表2 优化前后的壁厚数据对比mm

图6 优化前后壁厚分布

图7 孔型优化后实际钢管断面情况

5 结 论

(1)在生产线设计投产后,受到机架备置量、产品范围要求的限制,通过修改总的减径量或者单机架的减径量,轻易无法改善“内六方”缺陷,因此并不是最好的优化措施;

(2)在一定的减径比和总减径比设计前提下,通过优化孔型椭圆度可以使“内六方”问题得到明显改善。椭圆度越大越容易出现“内六方”问题。