大容积气瓶用4130X钢管横向裂纹原因分析

王 勇,宋光鑫,彭先明

(衡阳华菱钢管有限公司,湖南 衡阳421001)

大容积钢质无缝气瓶最早于20世纪60年代出现在美国、欧洲等工业发达国家和地区,通常用来组装成长管拖车以运输压缩天然气、氢气和氦气等高压气体[1]。大容积无缝气瓶通常指外径≥559 mm且水容积在150~3 000 L的无缝钢瓶[2]。压缩天然气中残留的硫化物在湿环境下对高压气瓶有应力腐蚀作用[3],高压氢气则有可能使高强钢发生氢脆[4],并且高压气瓶还要经受疲劳载荷、冲击载荷、极端环境温度和充卸气过程中温差变化引起的应力载荷作用[5]。因而大容积气瓶对原料无缝钢管的制造有很严苛的要求,材料一般以铬钼钢为主,需严格控制钢中S、P及气体含量。2008年以来,国内主要钢管生产厂家先后开发出了大容积气瓶用无缝钢管,以连轧管(周期轧管)+热扩+冷拔为主要工艺流程,年产量达8万t以上[6-10]。

国内某公司供某客户规格为Φ711 mm×21.5 mm×11 150 mm、牌号为4130X的气瓶管,在加工成气瓶后进行水压试验,其中1支气瓶在垂直竖井注水后,缓慢加压过程中,压力值没有上升趋势,将气瓶抽出检查,在距瓶肩3 m左右处发现横向裂纹,遂取裂纹样进行分析。

1 宏观分析

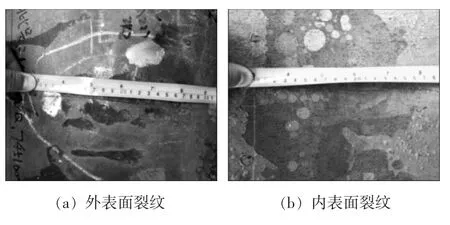

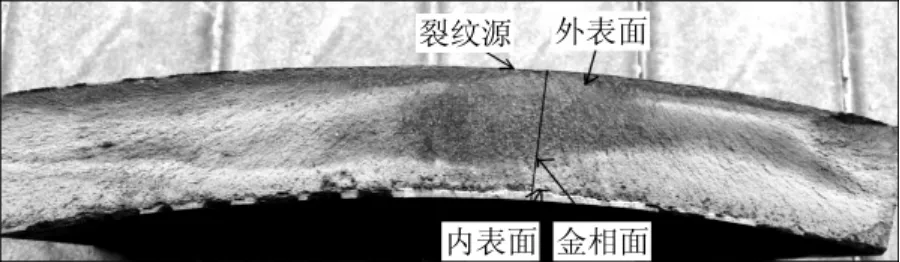

裂纹宏观形貌如图1所示。裂纹为近似直线沿管壁横截面扩展,呈穿透性开裂,裂纹在管壁外表面长约200 mm,如图1(a)所示,在管壁内表面长约190 mm,如图1(b)所示。裂纹处表面未发现明显的划伤、凹坑等其他缺陷。将裂纹断口切开后,发现表面覆盖着一层松脆氧化物,经水与酒精清洗后,断口形貌如图2所示。根据断面上人字纹走向和内表面存在的剪切唇,可以认为裂纹起源于管壁外表面,呈放射状花样向管壁内表面和两边扩展,断口较为平齐,未见明显的宏观塑性变形,为一次性脆性断口。

图1 裂纹宏观形貌

图2 裂纹断面形貌

2 微观分析

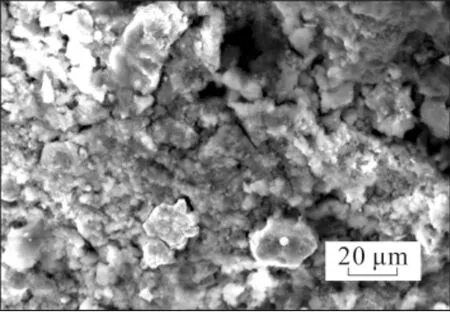

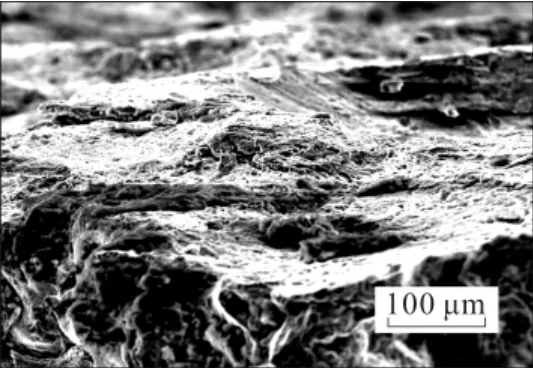

在图2所示的裂纹源处取样,将试样放入JSM-6490型扫描电子显微镜中进行微观观察,裂纹源区的形貌如图3所示,整个断口表面呈熔融氧化形态(图4)。在裂纹边沿,即管体外表面发现一道约200μm深的凹坑,裂纹沿凹坑底部扩展。剪切唇区的断面呈纤维状花样,为韧性断口,断面形貌如图5所示。断面上未发现明显的异常夹杂物或夹渣存在。

图3 裂纹源区形貌

图4 熔融氧化形态

图5 剪切唇区断面形貌

3 理化性能分析

3.1 化学成分分析

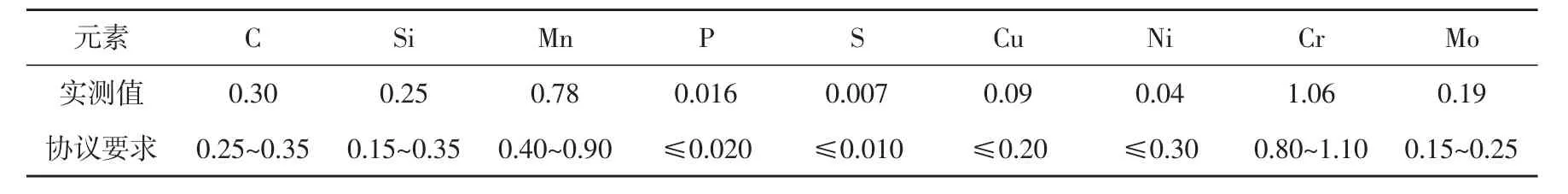

在样品裂纹附近取样,用QSN750型直读光谱仪检测其化学成分,结果见表1,其化学成分符合技术协议要求。

表1 Φ711 mm×21.5 mm×11 150 mm规格4130X样品的化学成分(质量分数) %

3.2 力学性能检测

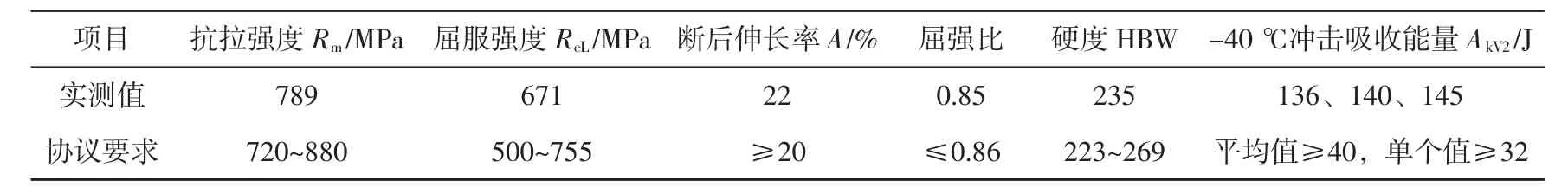

在裂纹附近沿钢管纵向取拉伸试样,采用Φ10 mm圆棒试样,标距50 mm,按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》标准进行室温拉伸试验,试验设备为WAW-300微机控制电液伺服万能试验机。取全截面试样测试钢管截面硬度,试验设备为BRIN 200B-T布氏硬度计。在JB-500S数显式冲击试验机对加工好的试样进行-40℃低温冲击试验,试样尺寸为10 mm×10 mm×55 mm。试样力学性能测试结果见表2,力学性能满足用户的协议要求。

3.3 金相分析

按GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,对该裂纹样品进行非金属夹杂物检验,结果为A0.5,B0,C0.5,D1.0,样品的非金属夹杂物符合技术协议要求。

表2 4130X样品试样的力学性能检测结果

在样品裂纹源处切取断口剖面,经磨抛和腐蚀制成金相试样,在Axio Imager M1m型光学显微镜下观察,显微组织为回火索氏体+少量铁素体,表面未见明显脱碳,存在一处V型凹坑,距外表面约200μm,试样金相组织如图6所示。

图6 4130X样品试样的金相组织

4 综合分析

4.1 气瓶加工

从用户处了解到,气瓶加工工艺流程为:旋压收底收口→调质→外喷丸→切端头和机加工丝口→磁粉探伤→水压→气密检验→内外喷丸→超声波探伤→喷漆→包装→入库。气瓶成型后经880℃加热后淬火,而断口典型的人字纹花样和微观分析结果表明,裂纹在管体上呈横向直线形穿透开裂,断口属脆性开裂,裂纹边缘未见明显脱碳,基本可以排除管体在淬火前存在原始裂纹,属于淬火裂纹。

4.2 钢管成型工艺

该大容积气瓶用管的生产工艺为:管坯加热→穿孔→轧管→退火→内外磨→冷拔第一道次→冷拔第二道次→探伤、测厚→入库。在轧管后,需对毛管进行退火处理,以降低硬度便于后道次冷拔加工。钢管长时间退火后必然产生较多的氧化铁皮,实际生产时采用了内外磨削的工艺来去除,而磨削是横向粗砂轮磨制,在砂轮目数选择不合理或者操作不当时会产生深浅不一的磨痕,图6所示的V型凹坑即为钢管外表面残留的磨痕。较深的磨痕在后续冷拔过程中难以通过有限的减壁量消除,残余磨痕深度未达到超声波探伤的报警阈值,最终在钢管表面形成较多的应力集中。通过查找,在部分钢管外表面发现了一些残留磨痕,如图7所示。

图7 4130X大容积气瓶钢管外表面磨痕

4.3 裂纹产生原因

大容积气瓶材料为中碳铬钼钢,类似于30CrMo。气瓶淬火温度约为880℃,淬火介质一般为水基聚合物,要求控制冷却速度不超过水冷速度的80%。Kunitake和Susigawa提出了一个关系式来表示碳含量和其他元素成分对钢淬火开裂倾向的复合影响,用碳当量Ceq来表示,公式为[11]:

其中,元素符号代表该元素的质量分数,Ceq值越大,钢开裂敏感性越高。Ceq≤0.4%:钢不易开裂;0.4%Ceq0.7%:钢较易开裂;Ceq≥0.7%:钢易于开裂。根据表1成分计算的Ceq0.7%,属于易开裂的成分范围。

通常来讲,钢在淬火过程产生的内应力有两种:一是由于工件表面和内部的温度梯度产生的热应力;二是奥氏体转变为马氏体或其他相变产物,体积膨胀造成的相变残余应力,也叫组织应力。热应力的作用使得工件表面产生残余压应力,组织应力会使工件表面受到拉应力。当淬火的残余组织应力超过钢的断裂应力,工件局部会产生裂纹或断裂[12]。

在钢瓶淬火快速冷却时,钢瓶仅外表面接触冷却介质,瓶壁截面冷却不均匀形成的热应力与瓶体发生马氏体相变的组织应力相互作用,在外表面产生巨大的拉应力,而横向磨痕在淬火过程中容易引起组织应力集中,当残余拉应力超过材料的抗拉强度,引起管体从外表面淬火开裂[13-14],之后裂纹沿管壁由外向内扩展,最终呈穿透性开裂。

5 改进措施

通过上述分析,针对性地对钢管制造工艺进行优化:

(1)取消内外磨工艺,改用酸洗+人工修磨的方式去除氧化铁皮和钢管表面局部缺陷。通过酸洗工艺去除钢管表面的氧化铁皮,不会留有砂轮磨削造成的尖锐磨痕,酸洗后的钢管外表面如图8所示。局部的小缺陷可以采用人工砂轮打磨的方式去除,修磨处要求圆滑过渡。

图8 酸洗后钢管外表面

(2)改进冷拔工艺,调整冷拔变形量,由原先的等径拔制改为减径拔制。等径拔制时,钢管壁厚径向不均匀变形较严重,内表面变形较大,外表面变形较小或几乎没有变形,致使拔制结束后,钢管外表面存在较大的因不均匀塑性变形引起的轴向残余拉应力,在随后的热处理等工序加工时容易产生横向裂纹缺陷。改减径拔制工艺后,使得钢管外表面呈压应力状态,同时还改善了表面质量,大大降低了钢管外表面开裂的倾向。

(3)提高无损检测的灵敏度,对探伤发现的疑似缺陷加强人工检查,及时消除。

在使用优化了的工艺措施后,生产的钢瓶再没有出现类似开裂的情况,证明工艺改进比较合理。

6 结 语

(1)该大容积气瓶开裂是由于瓶体表面存在横向磨痕,在淬火过程中引起组织应力集中,在瓶体外表面产生淬火裂纹,裂纹沿瓶壁由外向内扩展,最终穿透整个瓶壁。

(2)针对开裂原因提出了工艺改进措施,有效解决了钢瓶淬火开裂问题。