我国湿法磷酸生产技术对比

杨培发,陈军民,陈志华

(1.中国五环工程有限公司,湖北 武汉 430223;2.湖北省黄麦岭磷化工有限责任公司,湖北 大悟 432818)

1 我国湿法磷酸生产技术的发展历程

自20 世纪60 年代开始,我国依托国内有关化工研究院、高校、设计院等开发自己的湿法磷酸生产技术。但受当时工业基础能力限制,关键的设备及其材料不能满足大型化湿法磷酸装置的技术要求,故建设的湿法磷酸装置多为100 t/d 的小型装置。20 世纪90 年代,为满足国内对磷肥的需求,我国利用世界银行及日本政府开发援助(ODA)等贷款,花巨资引进了13 套磷酸及磷肥装置,这些装置的关键设备及材料均从发达国家进口,装置生产能力一般为300 t/d和400 t/d。

2000—2015 年,随着我国工业生产能力的提升,以及国产化战略的实施,绝大部分磷酸装置设备及其材料都已能在国内生产和制造,这促使我国磷酸及磷肥工业飞速发展。在短短15年间,我国连续建设投产了30多套大型湿法磷酸装置,这些装置的生产能力大部分为1 000 t/d,最大为1 500 t/d。

据不完全统计,目前我国湿法磷酸总产能超过P2O52 300万t/a,装置达数百套,装置产能从100 t/d到1 500 t/d 不等。随着对环保及节能要求的日益提升,国家调整了产业目录,将逐步关闭产能低于200 t/d 的磷酸装置,新建磷酸装置产能不得低于350 t/d。

目前,我国自有的磷酸生产技术与装备已完全成熟,且逐步走向海外,多套采用我国技术和装备的湿法磷酸装置已在海外完成建设。

2 我国湿法磷酸生产技术现状

我国目前拥有且已工业化运行的湿法磷酸技术有二水法、半水法和半水-二水法。其中二水法已投产的单系列最大装置生产能力达到1 500 t/d;半水法已投产的单系列最大装置生产能力为350 t/d;半水-二水法已投产的单系列最大装置生产能力为400 t/d,在建单系列最大装置生产能力为1 280 t/d。

目前,所有的湿法磷酸装置设备及其材料均能在国内生产,且装置每年可稳定运行300 d 以上。关键设备如反应槽、过滤机、轴流泵、搅拌器、石墨换热器大型化已成熟。反应槽体积国内最大为4 500 m3,过滤机面积最大为320 m2,轴流泵流量最大为13 000 m3/h,搅拌器直径最大为4 m,石墨换热器面积最大为1 000 m2。目前已探索出用于设备和管道制造的合金,其寿命不低于904L 超级奥氏体不锈钢,且价格较低。

3 我国湿法磷酸生产工艺的比较

3.1 二水法工艺

二水法工艺采用1 次反应、1 次过滤,操作简单,对磷矿的适应性强,产品磷酸需浓缩后再制成肥料,磷石膏中残磷含量较高,投资较低,运行费用较高,我国约95%的湿法磷酸装置采用二水法工艺,装置生产能力从100 t/d到1 500 t/d不等。

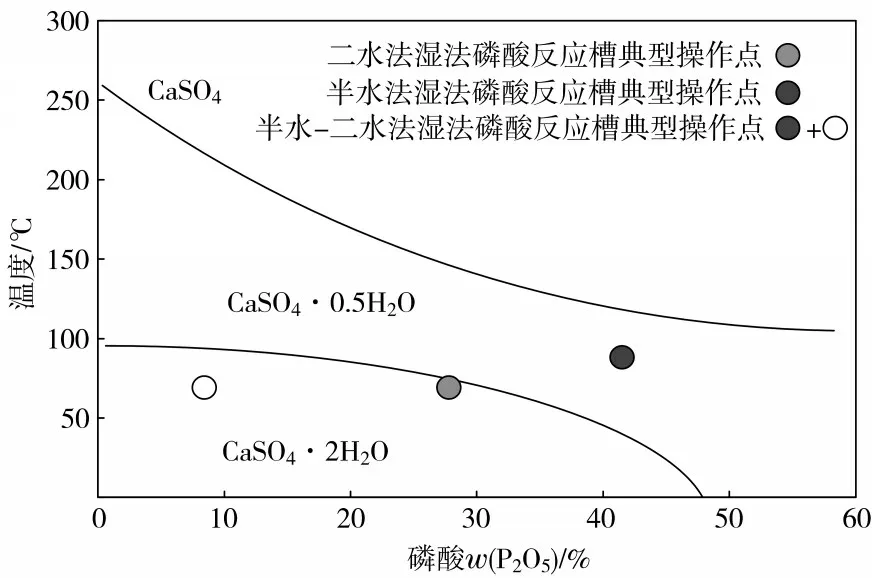

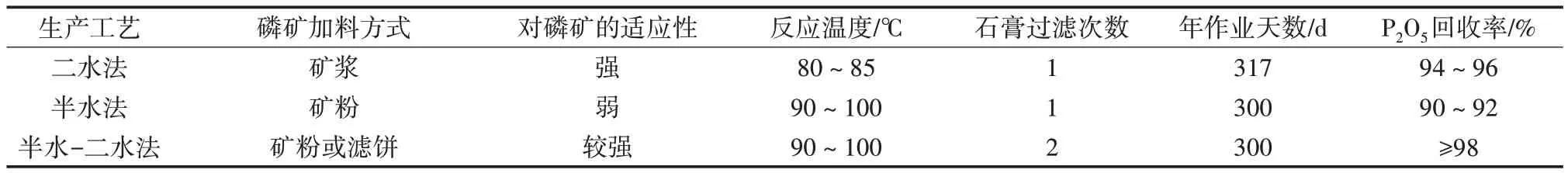

二水法湿法磷酸工艺反应槽典型操作点如图1所示,其主要工艺技术指标见表1,产品质量指标及能耗见表2。

图1 CaSO4-H3PO4-H2O体系平衡图(操作条件)[1]

表1 不同湿法磷酸工艺技术指标比较

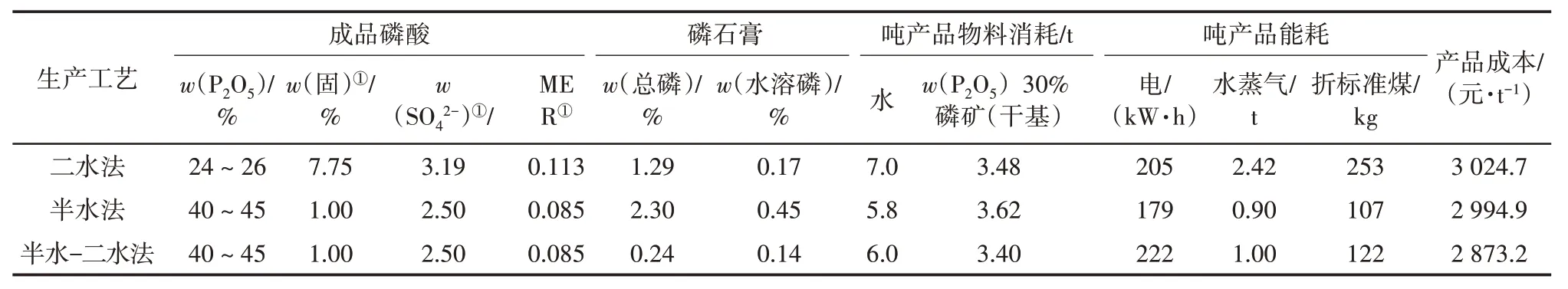

表2 不同湿法磷酸工艺产品质量指标及能耗

二水法工艺优点:(1)二水物结晶在稀磷酸溶液中具有很好的稳定性,不会在生产过程中发生水合物形态的改变。(2)工艺技术成熟,操作稳定可靠,单系列规模大,在国内外建厂数多。在设计、设备制造、生产操作等方面经验丰富。(3)对设备材料的腐蚀相对比较小,对磷矿的适应性强,操作灵活。(4)磷矿可采用湿磨,矿浆加料,能耗低,投资省,计量容易。

二水法工艺缺点:过滤酸浓度低,当磷酸进一步加工利用时,必须进行浓缩;总体能耗较高,相对运行成本较高;1 次结晶和1 次过滤,磷石膏中晶间夹带的P2O5较多,导致磷石膏中水溶性磷含量较高;成品磷酸游离硫酸浓度高,固含量高,质量较差,不利于生产高品质磷酸盐,并且产生较大量的淤渣酸,难以处理;要求加入的磷矿颗粒要细,增加磨矿的能耗。

3.2 半水法工艺

半水法工艺,操作简单,对磷矿的适应性强,某些场合无须磷酸蒸发浓缩,磷石膏中残磷含量高,投资较低,但运行费用较高。目前国内有6 套湿法磷酸装置采用半水法技术,装置能力从100 t/d到350 t/d。

半水法工艺优点:(1)能耗低,可直接生产w(P2O5)40%左右的浓磷酸;(2)成品磷酸质量好,杂质及固含量比较低,通常在1%以下;(3)操作相对较简单;(4)磷矿可采用干粉,能耗低,投资省,计量容易。

半水法工艺缺点:P2O5回收率较低,由于半水法流程中SO42-不足,反应不完全,同时增大了HPO42-在石膏中的晶格取代,因此磷石膏中不溶性磷及水溶性磷含量较高;开工率较低,半水法流程中物料浓度均较高,杂质在磷酸中溶解度相对较小,因此容易析出固相物而形成结垢,停车清洗较二水法频繁;受系统水平衡控制,操作范围狭窄,控制难度大;国内大型化半水法装置较少,企业对半水流程控制操作经验不足。

3.3 半水-二水法工艺

半水-二水法工艺,2 次反应、2 次过滤,操作难度大,对磷矿的适应性较好,某些场合无须磷酸蒸发浓缩,磷矿利用率高,磷石膏中残磷含量低,投资较高,但运行费用较低,目前国内有6 套湿法磷酸装置采用半水-二水法工艺,装置能力从250 t/d到1 280 t/d。

半水-二水法工艺优点:能耗低,总能耗是二水法工艺的50%;成品磷酸质量好,w(P2O5)40%左右,杂质及固含量相对较低,通常在1%以下;原材料单位消耗相对较低,总磷回收率在98%以上;副产的磷石膏磷、氟含量较低,w(残磷)低于0.5%,w(氟)低于0.2%,便于后续利用。

半水-二水法工艺缺点:受半水结晶及系统水平衡控制,操作范围狭窄,操作难度大;从系统水平衡分析,半水-二水工艺不能直接采用磷矿浆生产,否则会导致生产系统水不平衡;开工率较二水法低;流程中物料浓度均较高,杂质在磷酸中溶解度相对较小,容易析出固相物而形成结垢,停车清洗较二水法频繁;投资较二水法高20%。

3.4 小结

总体而言,半水-二水法湿法磷酸技术具有政策、技术及成本上的优势。

(1)产业政策优势:工业和信息化部确定半水-二水法装置是湿法磷酸生产转型升级的方向;半水-二水法湿法磷酸生产工艺已列入中国石油和化学工业联合会发布的《石化绿色工艺目录(2018年版)》中。

(2)技术优势:半水-二水法装置能耗低,磷收率高,成品磷酸质量好,副产品磷石膏品质好,节能降耗,符合国家产业发展方向,同时为磷酸产品及磷石膏的进一步利用创造了有利条件。

(3)成本优势:半水-二水法装置产品运行成本较低。

4 我国湿法磷酸生产技术的发展方向

4.1 大型化

在长江经济带,尤其是在湖北省,政府已开始推进产能置换,逐步关停规模小于200 t/d的湿法磷酸装置,新建湿法磷酸装置规模不得小于350 t/d。实践证明,大型湿法磷酸装置(如1 000 t/d)具有很好的投入产出比。

4.2 集约化

21 世纪以来,环境保护、资源可持续利用、节能减排、绿色发展成为全球共识,促使我国对湿法磷酸工艺有了更高的要求。要求湿法磷酸工艺朝着磷收率高,磷酸浓度高、品质好,磷石膏磷含量及杂质含量低的方向发展。

随着国内劳动力人口紧张,大型磷酸装置配置高度自动化控制系统DCS(分散控制系统) 及CCTV(闭路电视监控系统),实现精确控制,减少人力资源消耗。

4.3 产品深度加工

目前我国湿法磷酸产能已严重过剩,仍维持低端农业级产品将导致企业效益低下甚至亏损。因此必须有一部分磷酸产品进行深度加工,生产精制磷酸,为后续生产工业级、食品级磷酸盐创造条件。

4.4 资源循环利用

磷石膏及氟硅酸是湿法磷酸生产的2 种主要的副产品。随着我国环保、资源约束日益紧张,部分省份已出台磷石膏“以用定产”政策,即以消耗磷石膏的量来决定磷酸的产量。磷石膏产量将受到严格控制,因此磷石膏回收利用势在必行。

磷石膏能大量回用的前提条件是:磷石膏中有害杂质如P2O5、F 含量很低,因此,能副产高品质磷石膏的半水-二水法湿法磷酸生产技术将得到大力推广。

低浓度的氟硅酸可回收利用生产氟硅酸钠,高浓度的氟硅酸可生产无水氟化氢[2]。更进一步,无水氟化氢可生产电子级氢氟酸,用于集成电路和超大规模集成电路芯片的清洗和腐蚀领域,是微电子行业生产所需的关键基础化工原材料之一。