安全监测在大型地下洞室围岩变形中的应用

赵代鹏,伍中华,丁长青,占清华

(1.中国三峡建设管理有限公司,北京市 100000;2.湖北工业大学工程技术学院,湖北省武汉市 430070)

0 引言

大型水电工程地下洞室群施工是当今地下工程中最复杂的系统工程[1],围岩稳定性受地应力、地质条件、地下水、爆破开挖及洞室结构等多因素影响,在开挖施工过程中,围岩垮塌、掉块,不良地质段大变形或围岩支护结构不同程度断裂等围岩失稳现象时有发生[2-4],对工程施工造成很大影响。同时,对围岩变形机理分析不清楚,支部措施不当对运行期围岩稳定造成不良影响。为了保证水电工程地下电站洞室在施工期及运行期安全,及时掌握围岩状态,为围岩稳定性评价提供依据,根据地质条件及结构特点,布置各类监测仪器以掌握洞室围岩变形及支护结构受力情况,利用监测成果进行变形分析,并用于指导工程施工及围岩稳定性评价。

本文以乌东德水电站右岸主厂房局部变形区域为研究对象,利用监测成果进行变形特征分析,并采取相应的工程措施,根据措施前后的变形情况进行对比分析,进行围岩稳定性评价,有效控制了该区域围岩变形,保证了工程安全。

1 工程概况及监测仪器布置

1.1 工程概况

乌东德水电站位于金沙江下游河段四个梯级电站中最上游一级,装机容量10200MW,左右岸各布置6台850MW发电机组,地下电站主厂房最大开挖尺寸为333.00m×30.50m(32.50m)×89.80m(长×宽×高),厂房拱顶高程为855.00m,厂房洞身开挖宽度为30.50m,岩锚梁以上宽度为32.50m,洞室开挖规模为世界同类工程前列[5,6]。

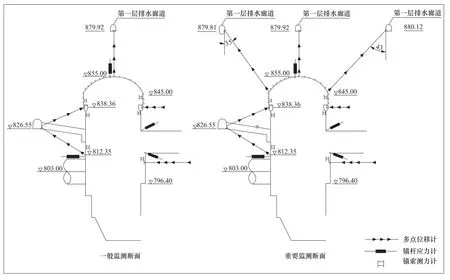

1.2 右岸主厂房监测仪器布置

右岸地下电站由主厂房、主变压器洞和尾水调压室等三大洞室平行布臵,三大洞室构成了大跨度、高边墙的大型地下洞室群,其总体布臵及围岩稳定受岩溶、断层、软岩、局部不稳定块体、拱肩推力影响较大[7],根据乌东德水电站监测部位(断面)层次划分总原则,结合引水发电建筑物特点,将地下厂房监测划分为两个层次:重要部位(断面)和一般部位(断面),监测仪器布置见图1和图2。右岸主厂房7、12号机和右岸副安装场为重要监测部位,全断面布设监测设施;其余机组作为一般监测部位。针对局部不稳定块体及监测需求布设监测设施。

图1 右岸地下电站断面分布图Figure 1 Cross-sectional distribution of the underground power station on the right bank

图2 地下厂房监测断面监测仪器布置图Figure 2 Arrangement diagram of monitoring instrument for monitoring section of underground powerhouse

2 局部区域变形情况及机理分析

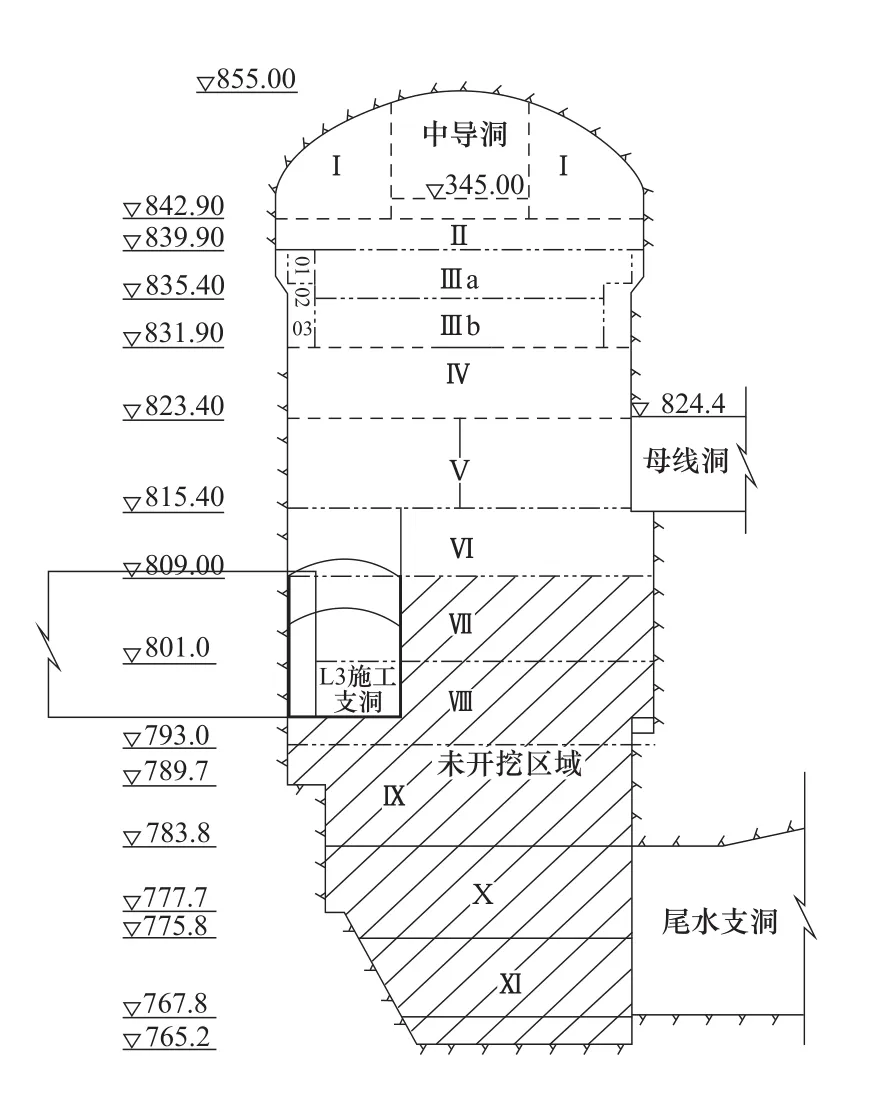

2.1 施工过程

右岸主厂房采用分层开挖方式,共分11层,分层开挖剖面划分见图3。为加快引水洞下平段施工进度,在第Ⅵ~Ⅷ层间,沿主厂房上游边墙布置一条L3施工支洞,该支洞于2013年5月开挖完成。2015年3月,主厂房第Ⅴ层(高程823.4~815.4m)基本开挖完成,在主厂房副安装场至7号机上游侧陆续启动主厂房第Ⅵ层开挖,该层开挖导致上游侧与下方L3施工支洞贯通。

图3 右岸主厂房分层开挖剖面图Figure 3 Sectional excavation of the main building on the right bank

2.2 局部区域变形情况

在主厂房副安装场至8号机上游侧与下方L3施工支洞贯通期间,主厂房上游侧围岩主要发生三次较大变形:

(1)副安装场上游侧与下方L3贯通开挖。

2015年3 月27 日~4月6日期间,副安装场(Yc=1+290~1+302)上游侧进行第Ⅵ层与L3贯通开挖。围岩变形情况:7号机组段上游边墙高程812.35m多点位移计M16Y07孔口测点在此期间日增加10.64mm。

(2)7号机上游侧与下方L3贯通开挖。

2015年4 月30 日~5月6日期间,7号机组段(Yc=1+258~1+290)上游侧进行第Ⅵ层与L3贯通开挖。围岩变形情况:7号机组段上游边墙高程812.35m多点位移计M16Y07孔口测点在此期间日增加20.71mm。

(3)8号机上游侧与下方L3贯通开挖。

2015年6 月6 日~6月12日期间,8号机组段(Yc=1+219~1+258)上游侧进行第Ⅵ层与L3贯通开挖。围岩变形情况:7号机组段上游边墙高程812.35m多点位移计M16Y07孔口测点在此期间日增加3.49mm;8号机组段上游边墙高程812.35m多点位移计M07Y08孔口测点在此期间日增加20.0mm。

2.3 基于安全监测成果的变形分析

右岸主厂房上游边墙变形主要集中在7~8号机组段上游边墙,结合地质情况及施工过程,利用安全监测成果对7~8号机组段上游边墙变形进行分析。

2.3.1 围岩变形特征分析

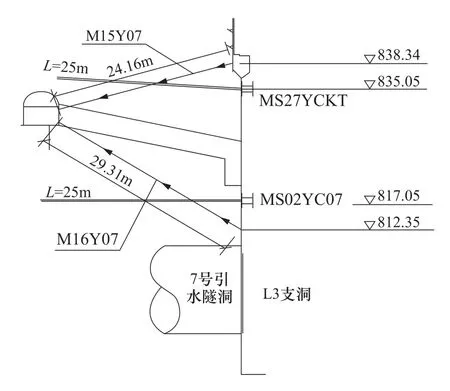

(1)7号机组段上游侧围岩变形特征。

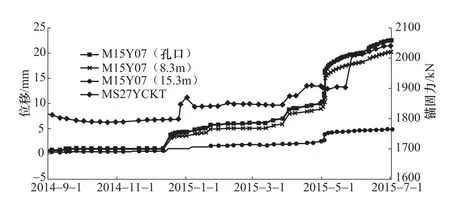

7号机组段上游边墙围岩主要变形部位布置有多点位移计及锚索测力计,监测仪器布置见图4。其中多点位移计布置三个测点,高程838.34m处多点位移计M15Y07各测点分别距边墙0m、8.3m、15.3m,高程812.35m处多点位移计M16Y07各测点分别距边墙0m、11.9m、21.9m,监测锚索深度均为25m。

图4 7号机上游边墙多点位移计与锚索测力计布置示意图Figure 4 Schematic diagram of multi-point displacement meter and anchor dynamometer for the upstream wall of 7# machine

将多点位移计M15Y07、M16Y07及其附近监测锚索锚固力MS27YCKT、MS02YC07的测值变化过程线结合进行对比分析,见图5和图6。

图5 7号机上游边墙多点位移计与锚索测力计过程线对照图(M15Y07与MS27YCKT)Figure 5 7# machine upstream side wall multi-point displacement meter and anchor cable dynamometer process line comparison chart(M15Y07与MS27YCKT)

图6 7号机上游边墙多点位移计与锚索测力计过程线对照图(M16Y07与MS02YC07)Figure 6 7# machine upstream side wall multi-point displacement meter and anchor cable dynamometer process line comparison chart(M16Y07与MS02YC07)

根据右岸主厂房7号机组段上游边墙多点位移计与锚索测力计变化过程线对照图可见,在第Ⅴ层~第Ⅵ层开挖期间变形过程如下:

M15Y07、M16Y07在2015年3月27日~4月6日变形分别增加2.01mm、10.62mm,MS27YCKT在2015年3月27日~4月18日锚固力增加65.9kN,此时段主厂房副安装场上游侧实施第Ⅴ层爆破开挖;

M15Y07、M16Y07在2015年4月30日~5月5日变形分别增加6.91mm、19.85mm;MS02Y07在2015年4月30日~5月4日锚固力增加45.2kN,此时段主厂房7~8号机上游侧第Ⅵ层与位于下方的L3施工支洞实施贯通开挖,MS27YCKT在2015年5月22日~5月27日锚固力增加105.6kN;

M15Y07、M16Y07在2015年6月6日~6月12日变形分别增加0.98mm、3.38mm,MS27YCKT、MS02YC07在2015年6月6日~6月12日锚固力分别增加9.5kN、27.7kN,此时段主厂房8~9号机上游侧第Ⅵ层与位于下方的L3施工支洞实施贯通开挖。

根据对7号机组段上游边墙各类监测成果对比分析,该部位附近各层开挖期间,锚索锚固力与多点位移计测值变化过程基本一致,监测锚索锚固力变化响应时间较多点位移计变化时间存在一定滞后;根据多点位移计各测点变形过程可见,除浅表岩层发生变形外,深度岩体也存在同样的变形过程,较为明显的变形深度大于12m;岩体变形与爆破开挖存在明显关联性,变形均发生在爆破开挖期间,在7号机组段正下方开挖期间的变形明显大于在其附近开挖的变形。

(2)8号机组段上游侧围岩变形特征。

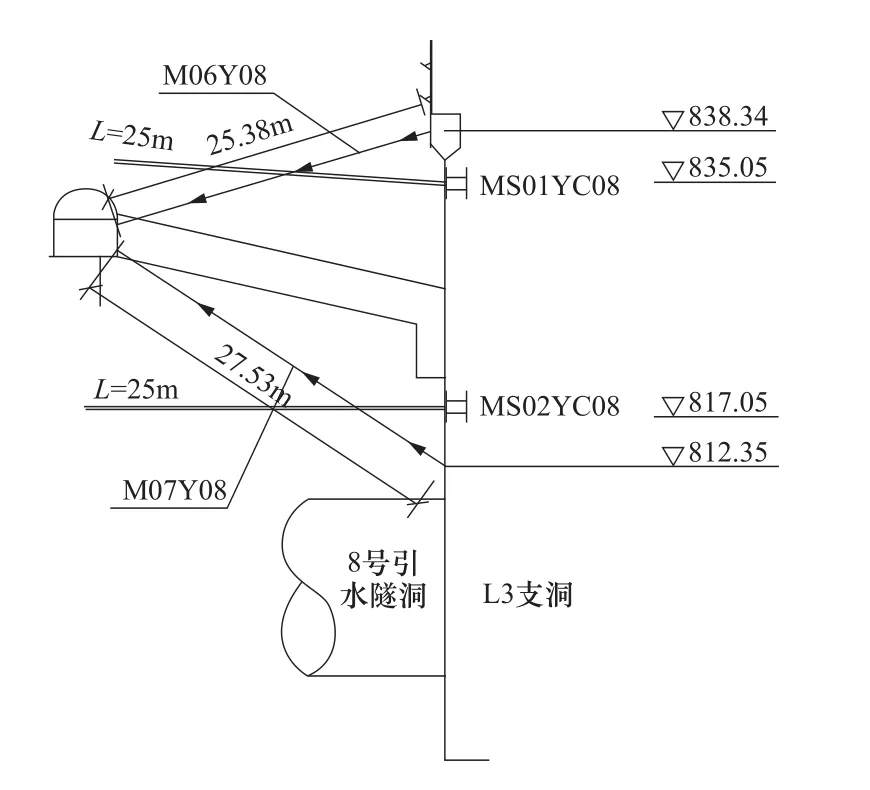

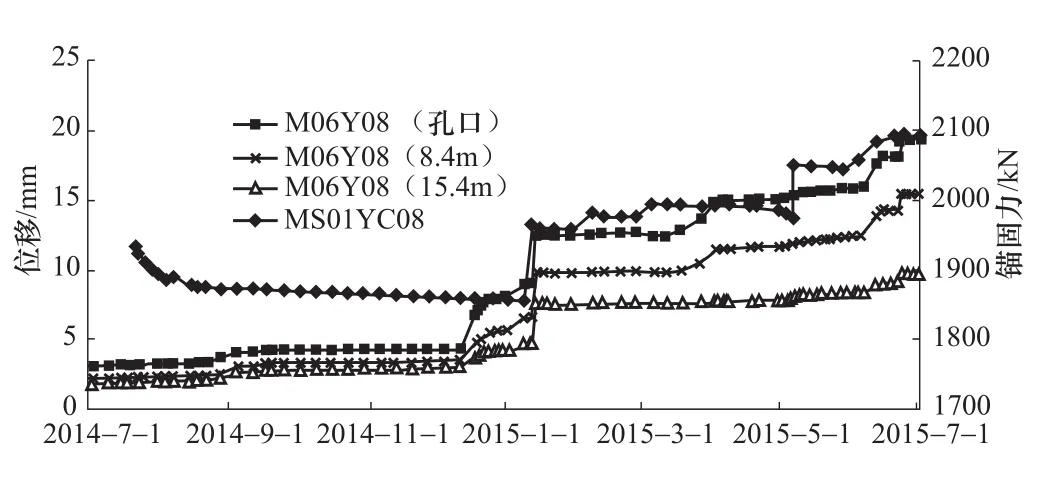

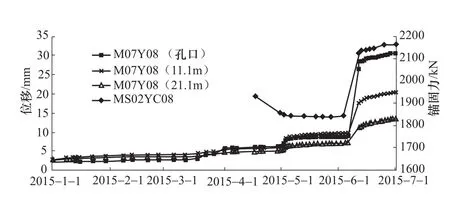

8号机组段上游边墙围岩主要变形部位布置有多点位移计及锚索测力计,监测仪器布置见图7。其中多点位移计布置三个测点,高程838.34m处多点位移计M06Y08各测点分别距边墙0m、8.4m、15.4m,高程812.35m处多点位移计M07Y08各测点分别距边墙0m、11.1m、21.1m,监测锚索深度均为25m。

图7 8号机上游边墙多点位移计与锚索测力计布置示意图Figure 7 Schematic diagram of multi-point displacement gauge and anchor cable dynamometer for upstream side wall of 8# machine

将多点位移计M06Y08、M07Y08及其附近监测锚索锚固力MS01YC08、MS02YC08的测值变化过程线结合进行对比分析,见图8和图9。

图8 8号机上游边墙多点位移计与锚索测力计过程线对照图(M06Y08与MS01YC08)Figure 8 Comparison diagram of multi-point displacement meter and anchor dynamometer process line of upstream side wall of 8# machine(M06Y08与MS01YC08)

根据右岸主厂房8号机组段上游边墙多点位移计与锚索测力计变化过程线对照图可见,在第Ⅴ层~第Ⅵ层开挖期间变形过程如下:

M06Y08、M07Y08在2015年3月27日~4月2日变形分别增加1.07mm、1.69mm,此时段主厂房副安装场上游侧第Ⅴ层爆破开挖。

M06Y08、M07Y08在6月6日~6月12日变形分别增加1.59mm、20.00mm;MS01YC08、MS02YC08在2015年6月6日~6月12日锚固力分别增加28.1kN、279.5kN,此时段主厂房8~9号机上游侧第Ⅵ层与位于下方的L3施工支洞实施贯通开挖。

图9 8号机上游边墙多点位移计与锚索测力计过程线对照图(M07Y08与MS02YC08)Figure 9 Comparison diagram of multi-point displacement meter and anchor dynamometer process line of upstream wall of 8# machine(M07Y08与MS02YC08)

图10 主厂房上游墙桩号1+228~1+302段层面小夹角Figure 10 The upper corner of the main building upstream wall station 1+228~1+302

根据对8号机组段上游边墙各类监测成果对比分析,表现出与7号机组段相同的变形特征,即各层开挖期间,锚索锚固力与多点位移计测值变化过程基本一致,监测锚索锚固力变化响应时间较多点位移计变化时间存在一定滞后;根据多点位移计各测点变形过程可见,除浅表岩层发生变形外,深度岩体也存在同样的变形过程,较为明显的变形深度大于20m;岩体变形与爆破开挖存在明显关联性,变形均发生在爆破开挖期间,在8号机组段正下方开挖期间的变形明显大于在其附近开挖的变形。

2.3.2 变形区域地质结构分析

主厂房上游墙位于Pt2l3-1~Pt2l3-4地层,岩性为薄层、互层、中厚层灰岩和白云岩,岩层面多附碳膜和钙膜,局部沿层面见溶蚀风化充填泥钙质,岩层陡倾下游,走向与洞向大致呈小角度相交。7~8号主机段(Yc=1+240~1+325)为中厚层夹互层灰岩、白云岩,岩层产状160°~175°∠72°~80°,与洞向(65°)夹角为5°~20°,部分洞段近平行,岩层陡倾下游,层间多为钙质胶结,局部附碳膜,呈现油脂光泽。开挖时局部沿层面滑移,部分岩体沿层面卸荷松弛,整体围岩为Ⅲ类岩体,见图10。

从地质条件来看,L3支洞拱顶开挖导致上游边墙层状岩体切脚,爆破振动及开挖卸荷导致上游边墙岩体松弛,沿结构面张开,一定范围内的岩体存在向临空面滑移的趋势。

2.3.3 数值模拟分析

为进一步分析L3支洞拱顶开挖对上游边墙围岩变形的影响,采用离散元软件3DEC对右岸厂房7、8号机组段开挖过程进行计算。计算模型由山体、围岩及洞室构成,如图11所示。为模拟上游边墙陡倾薄层小夹角岩体,以2m厚度对上游边墙岩体进行切割,岩层走向与洞轴线夹角14°,倾角79°。生成模型初始地应力场时自重应力为最大主应力,沿洞轴线方向侧压力系数取0.8,垂直洞轴线方向侧压力系数取0.6,模型上表面为自由边界,其余表面均施加法向约束。计算模型见图11。

图11 计算模型Figure 11 Calculation model

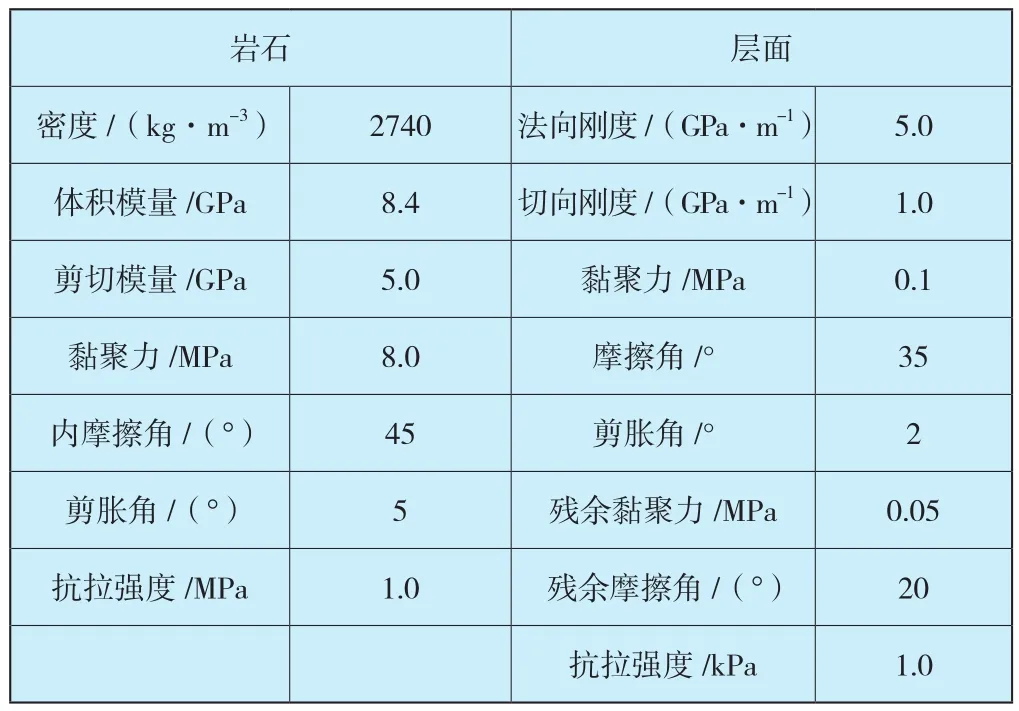

开挖计算采用Mohr-Coulomb强度准则,层面采用考虑残余强度的Coulomb强度准则,计算参数见表1。

表1 开挖计算所用岩体参数Table 1 Rock mass parameters used in excavation calculation

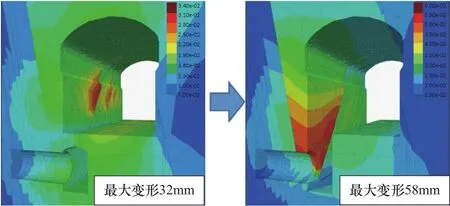

分别计算无支护、理想支护及实际支护三种工况。无支护条件下L3支洞顶部岩体开挖后围岩变形分布如图12所示。由于第Ⅵ层岩体对主厂房边墙侧向变形起约束作用,第Ⅵ层开挖前围岩最大变形集中出现在上游边墙岩锚梁附近。当第Ⅵ层开挖后,上游边墙侧向约束解除,被层面切割的表层岩体具备了向下及向厂房内部变形的空间,因此最大变形部位转移至边墙下部,位移量值较开挖前增加约26mm,产生了较明显的边墙侧向变形。

图12 无支护条件下L3支洞顶部岩体开挖后围岩的变形分布图Figure 12 Deformation distribution of surrounding rock after excavation of rock mass at the top of L3 branch hole without support

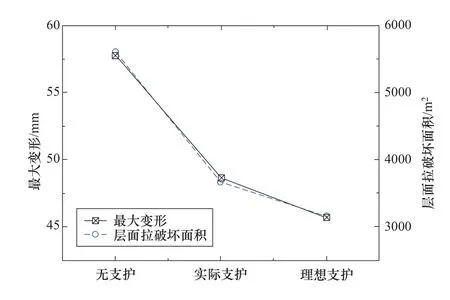

图13为不同支护条件下L3洞顶开挖后围岩最大变形及层面破坏指标对比。设计的支护体系对上游边墙变形及破坏均有明显的抑制作用。最大变形量从无支护的58mm降至理想支护的46mm,层面开裂面积从5500m2降至约3000m2。理想支护与实际开挖支护相比可进一步减小围岩变形及破坏。

图13 三种支护条件下L3支洞顶部岩体开挖后围岩变形及破坏指标对比Figure 13 Comparison of deformation and failure indexes of surrounding rock after excavation of rock mass at the top of L3 cavity under three supporting conditions

主厂房第Ⅵ层开挖过程中,当L3支洞洞顶围岩挖除后,上游边墙产生了较为明显的变形及开裂现象。计算表明,当L3洞顶围岩开挖后,由于侧向约束解除,为围岩沿层面开裂及剪切滑动创造了运动空间。因此无论支护与否,上游边墙都将发生位移突增,变形最大部位下移至引水隧洞下平段顶部,同时围岩内部的层面开裂范围及深度都将有所增加。及时进行系统支护可控制变形增量使其不至过大,并且也可有效抑制层面开裂范围。

3 工程措施简介

根据7~8号上游边墙变形分析,对变形部位采取增加预应力锚索及填缝灌浆等加固处理措施。在主厂房副安装场至9号机组段上游边墙高程828.30m、823.80m、819.30m、814.80m处各增加一排T=2000kN预应力锚索,利用所有新增锚索孔及在第二层排水廊道上游侧新增的填缝灌浆孔进行填缝灌浆。

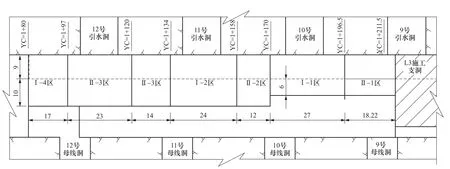

L3施工支洞剩余洞段贯通采取“预留岩墩、间隔开挖、控制爆破”的方式施工。9~12号上游9m范围与下部L3支洞贯通开挖,采取分序分区、隔洞开挖的方式,详见图14,根据支撑墙位置分为Ⅰ序区及Ⅱ序区,每区长度20m左右。开挖遵循“开挖一段,支护一段”原则开挖掘进,首先进行Ⅰ序开挖支护施工,施工完毕后,再进行相邻Ⅱ序区开挖支护施工。

图14 主厂房Ⅵ层上游侧分区开挖平面示意图Figure 14 Schematic diagram of the excavation of the upstream side of the VI floor of the main building

4 工程措施实施后稳定性评价

2015年7 月22 日第一束新增加固锚索下索,2015年9月28日右岸主厂房VI层上游边墙全部开挖支护完成。基于安全监测成果,对工程措施实施前后围岩变形及应力情况进行对比分析。

(1)围岩变形比对分析。

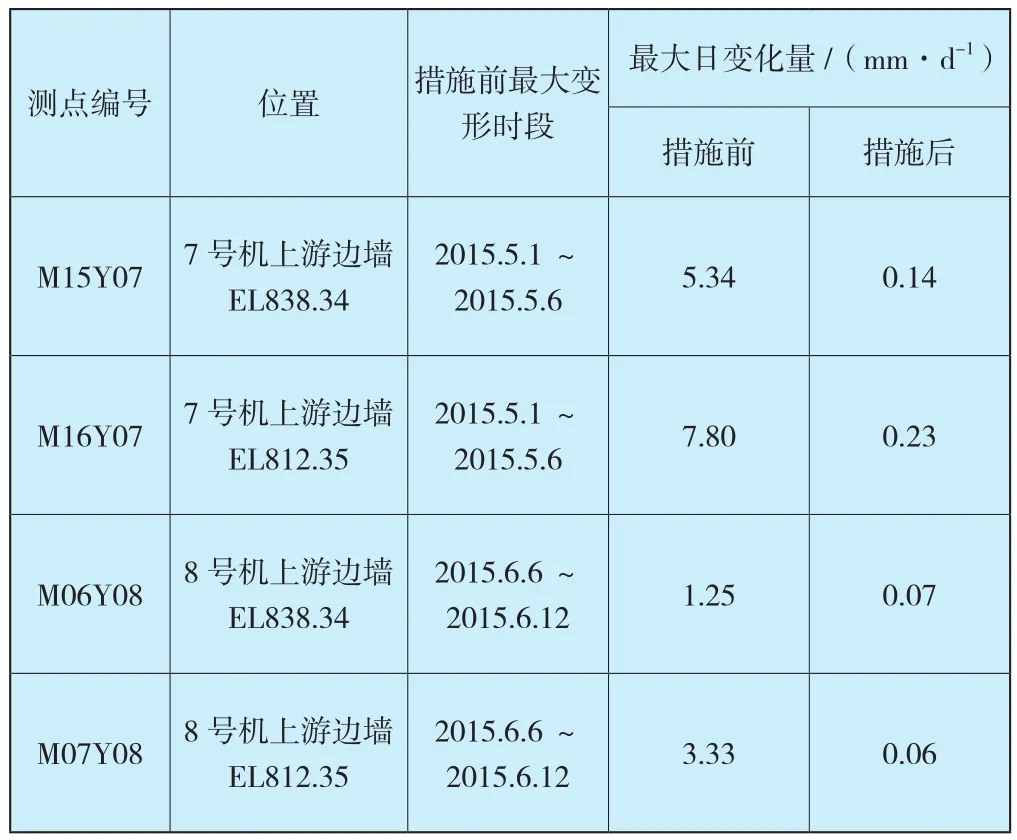

工程措施完成实施后(2015年9月28日后),对7~8号机组段上游边墙围岩进行措施前后变形速率对比分析,对比结果见表2,采取工程措施之后7~8号机组段上游边墙围岩最大日变化量较措施前明显减小。

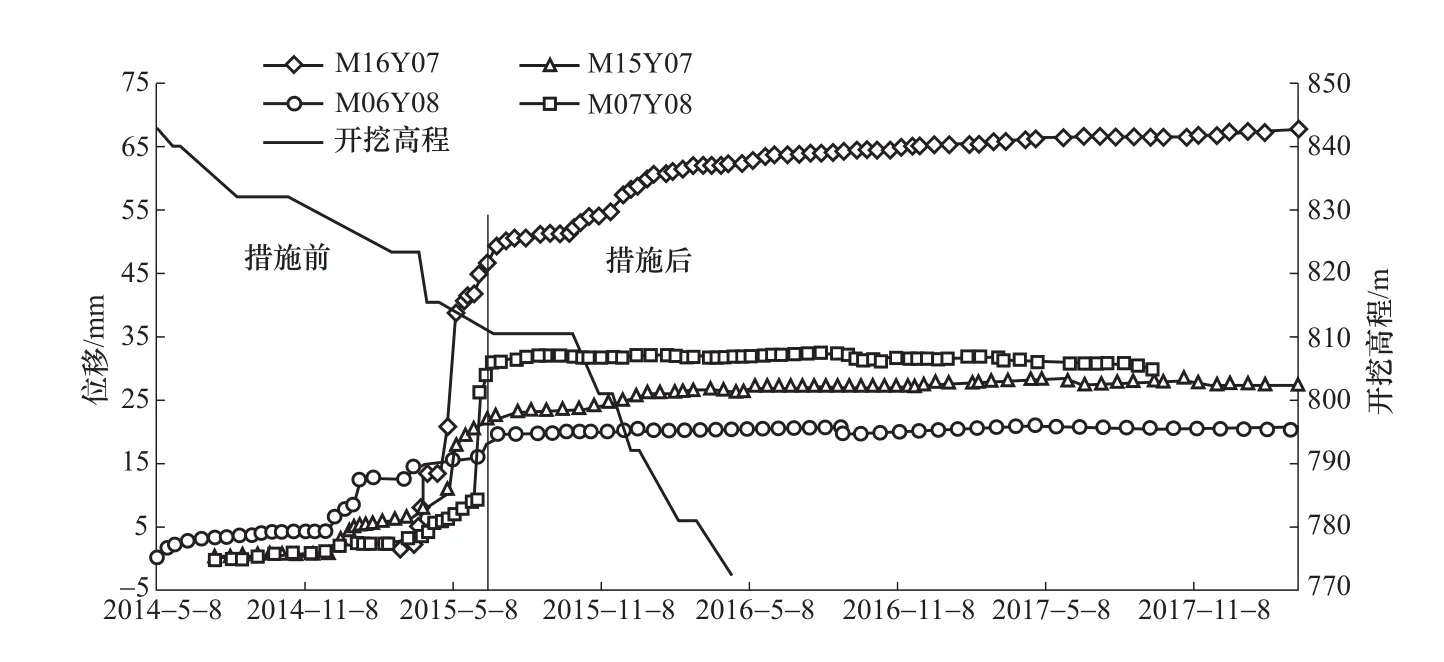

各多点位移计孔口测点变形过程线见图15,采取工程措施之后7~8号机组段上游边墙围岩变形趋缓,在后续开挖过程中,除M16Y07有明显变形外,其他部位基本稳定,而M16Y07在后续开挖过程中的变形主要受爆破开挖影响,最大日变形速率为0.23mm/d,变形速率及累积变形量较措施前明显减小,且在右岸主厂房开挖完成后逐渐趋于收敛。监测成果表明,针对7~8号机组段上游边墙围岩变形采取的工程措施起到了很好的效果。

表2 措施前后7~8号机上游边墙变形速率对照表Table 2 Comparison table of deformation rate of upstream side wall of 7#~8# machine before and after the measure

图15 多点位移计孔口位移变化过程线图Figure 15 Multi-point displacement meter orifice displacement change process line diagram

(2)应力应变对比分析。

工程措施完成实施后(2015年9月28日后),对7~8号机组段上游边墙围岩应力情况进行措施前后对比分析,对比结果见表3,采取工程措施之后7~8号机组段上游边墙锚索锚固力最大日变化量较措施前明显减小。

各锚索测力计锚固力变化过程见图16,采取工程措施实施后,7~8号机组段上游边墙锚索锚固力明显趋于稳定,7号机上游边墙锚索锚固力最大日变化速率为2.6kN/d,远小于措施前20.6kN/d;8号机上游边墙锚索锚固力最大日变化速率为3.0kN/d,远小于措施前34.9kN/d,且在右岸主厂房开挖完成后,锚索锚固力一直保持稳定的状态,变化幅度小于10kN。

表3 措施前后7~8号机上游边墙变化速率对照表Table 3 Comparison of the rate of change of the upstream wall of the 7#~8# machine before and after the measure

图16 锚索测力计锚固力变化过程线图Figure 16 Anchor cable dynamometer anchoring force change process line diagram

综上所述,针对7~8号机组段上游边墙围岩变形所采取的工程措施有效控制了围岩变形,抑制了上游边墙陡倾顺层岩体沿层面继续开裂,并在后续开挖过程中,避免了变形区域扩大以及围岩再次发生重大变形,有效保证了该部位岩体的稳定。

5 结论

(1)基于安全监测成果分析可知,7~8号机组段上游边墙变形主要发生在第层与下方L3施工支洞期间,变形受爆破开挖影响明显,为深层变形。

(2)结合地质结构,进行数值模拟分析,右岸主厂房7~8号机组段上游边墙变形主要发生在第层与下方L3施工支洞期间,爆破开挖导致陡倾顺层岩体切脚,产生向临空面顺层滑移。

(3)根据7~8号机组段上游边墙变形机理分析,采取了相应的工程措施,基于安全监测成果进行措施前后对比分析,措施后围岩变形及应力应变变化速率明显减小,实践证明工程措施有效控制了围岩变形,截止目前,该部位围岩稳定。

(4)基于安全监测成果,在7~8号机组段上游边墙变形过程及处理中进行应用研究,分析了围岩变形机理,指导工程措施实施,并对围岩稳定性进行分析评价,有效控制了局部区域围岩变形,发挥了安全监测在地下洞室开挖中的应用价值。