立式水轮机主轴密封选型

宋国庆,李俊杰

(1.山西杜河水力发电有限公司,山西 泽州 048018;2.山西北龙工程咨询有限公司,山西 太原 030024)

1 电站基本情况

杜河水电站总装机容量4×3 200 kW。主要建筑物有拦河大坝、引水隧洞、调压井、压力管道、发电厂房、升压变电站、输电线路等,电站设计年发电量6 220万kW·h。电站共安装4台HLA 551-LJ-105水轮发电机及4台SF 3200-12/2600水轮发电机组。水轮机额定工作水头43.8 m,额定流量8.5 m3/s,额定转速500 r/min,额定功率3 390 kW。

电站建成后有力地支持了电站驻地的工农业生产,为当地群众提供了生活便利,为泽州县南部山区经济社会发展发挥了积极作用,为老区人民脱贫攻坚做出了应有贡献。

2016年杜河水电站被列入国家农村水电增效扩容改造项目,批准对杜河电站水轮发电机组及其附属设备、电站辅助系统、升压变压器、配电设备等实施更新改造。主轴密封装配,作为水轮发电机组的重要组成部分,其型式与功效成为建设单位与设备生产制造单位共同关注的主要问题之一。

2 主轴密封装配现状

2.1 主轴密封装配的功能及工作原理

主轴密封装配,是水轮发电机组的关键组成部分,主要作用是防止蜗壳的压力水从主轴和顶盖(或支持盖)之间的间隙流失,造成水头损失;渗漏到机坑内,淹没控制机构,破坏控制机构的工作,影响机组的运行,产生运行安全隐患,造成维护保养不便,以及部分机组部件使用寿命缩减等。主轴密封装配的结构选型、制造、安装质量,直接影响水轮机运行安全及效率,对机组的维护保养和提升水资源利用率,起着至关重要的作用。

主轴密封装配,根据其作用及安装部位不同,分为工作密封与检修密封。工作密封通常采取平板橡胶密封、径向密封、端面密封、盘根密封、迷宫环密封等型式;在不影响机组运行转动的情况下,通过封闭转动部分与固定部分之间的间隙,达到密封效果,保护机组运行环境、最大限度减少水头损失。检修密封按其结构型式可分为空气围带式、机械式和抬机式检修密封,实际大多数运用空气围带作检修密封。

2.2 主轴活塞式橡胶水压密封情况

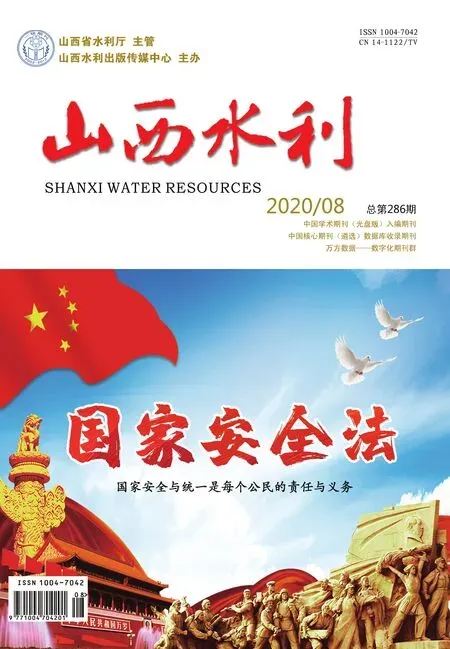

电站改造前的水轮机机组生产于20世纪90年代,机组型号为混流式立轴金属蜗壳;水轮机工作密封装配型式,为活塞式橡胶水压密封(端面密封),结构型式见图1。密封附为安装在密封座体槽内的可上下浮动的耐磨橡胶环,通过不大于0.2 MPa的压力水使之与装在主轴上的不锈钢抗磨板形成密封,密封水压可根据实际运行情况进行调整;检修密封装置为抬机式检修密封。

3 主轴密封型式比选

3.1 主轴密封型式备选方案

3.1.1 间隙不接触密封装置

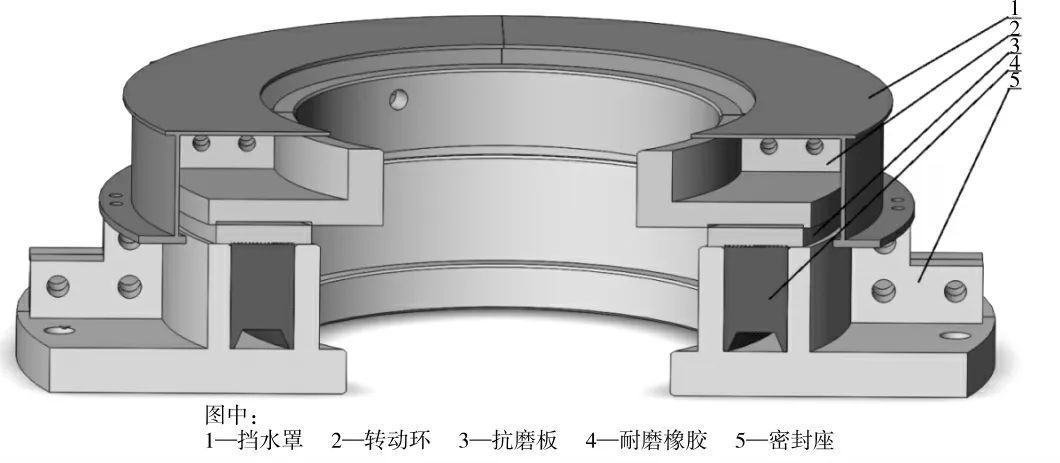

间隙不接触密封装置(迷宫环密封),在主轴的密封位置装设可更换式不锈钢抗磨套,与主轴一起旋转,顶盖来的压力水通过间隙减压后,由两根夹布压力胶管排入集水井或下游,结构型式见图2。

3.1.2 平板橡胶端面密封装置

图1 活塞式橡胶水压密封装置

图2 间隙不接触密封装置

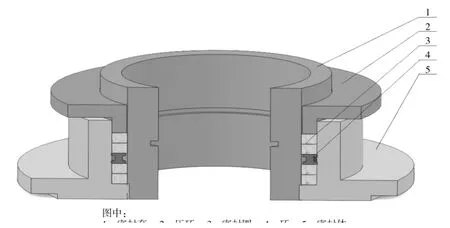

平板橡胶端面密封装置,在主轴的密封位置装设可更换式不锈钢抗磨套,与主轴一起旋转,密封体与密封套下部装设耐磨橡胶板,顶盖来的压力水将橡胶板与密封套压紧,实现阻水密封,橡胶板通过不锈钢压圈固定安装在密封体底部,结构型式见图3。

3.1.3 填料密封装置

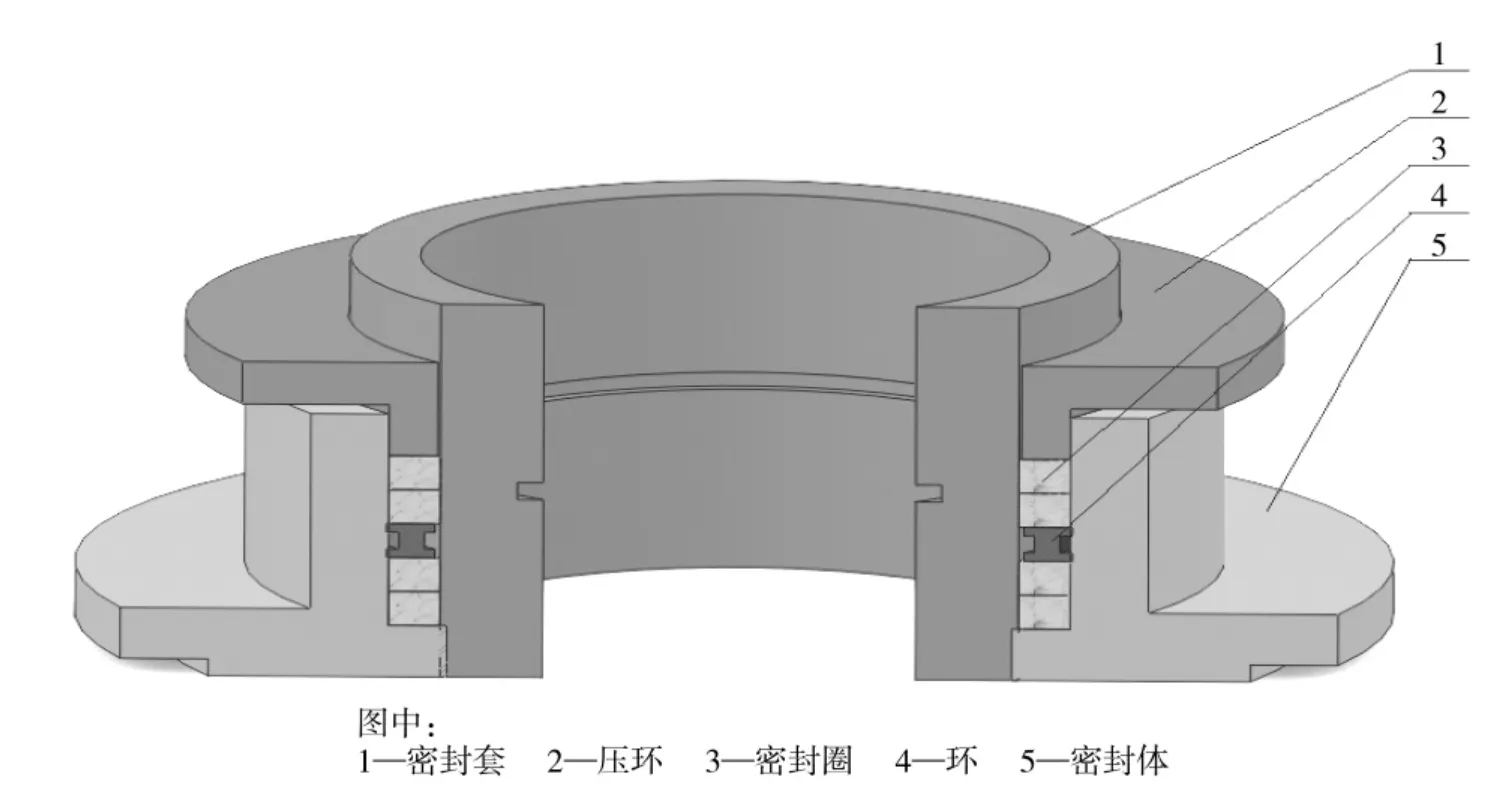

填料密封装置(径向密封),主要由安装在主轴上与主轴一起需安装的密封套、安装在顶盖上的密封体、密封体与密封套之间的柔性密封圈、压环、环组成。

压环压紧密封体与密封套之间的密封圈,密封圈被压产生径向变形,抱紧密封套,形成密封,达到阻水效果,技术供水经环进入,起到冷却和润滑作用。流经装置后,排水至顶盖,汇集到集水井。

3.2 密封装配综合比选

活塞式橡胶水压密封(方案一)。优点是生产制造和结构工艺较为简单,便于运行操作,安装难度不大,使用寿命长。缺点是对水质要求较高,密封环受力不均匀,容易发生偏卡,抗磨环易磨损,检修操作频繁,调整困难,密封性能不稳定。漏水量随运行时间增长而增长,后续维护保养及检修不方便,电站辅助系统(集水井水泵)工作压力偏大。特别是改造前夕,厂房集水井漏水量已有85%左右来自主轴密封漏水,控制环内顶盖上部控制机构及部分导水机构部套,大都淹没在水下,锈蚀严重。因对相关设备损害较大,决定弃用。

图3 平板橡胶端面密封装置

图4 填料密封装置

间隙不接触密封装置(方案二)。优点是生产制造和结构工艺较为简单,便于运行维护。缺点是对安装质量要求较高,特别是固定部分与转动部分之间的密封间隙过大,易产生较大漏水,过小不利于机组运行及装配工作;技术供水与顶盖来的压力水排水经密封装置减压后无节制排放,控制环内顶盖上部积水不易处理;导水机构及控制机构易受损。因排水及安装问题,决定进行下一步实验验证。

平板橡胶端面密封装置(方案三)。优点是生产制造和结构工艺较为简单。缺点是此装置是间隙不接触密封装置的替补方案,优化了排水密封处理,但是,安装难度极大,难以实现。因此弃用。

填料密封装置(方案四)。优点是生产制造和结构工艺较为简单,便于运行维护,安装难度不大,检修维护较为方便。缺点是由于密封圈与密封套之间有接触,对转动部分影响有待验证。具备一定的可行性,决定与方案二一起进行实验验证。

3.3 试验验证

(1)2018年10月20日(0—24时),坝前水位461.08 m,2号机组单机运行,主轴密封装置采取方案二装配型式,顶盖上部有积水,深约10~15 cm。根据集水井水位变化统计,集水井水泵共启动14次,平均102 min启动一次,集水井汇水流量23.38 m3/h。

(2)2019年2月10日(0—24时),坝前水位461.37 m,2号机组单机运行,主轴密封装置采取方案二装配型式,顶盖上部有积水,深约10~15 cm。根据集水井水位变化统计,集水井水泵共启动15次,平均96 min启动一次,集水井汇水流量24.84 m3/h。

(3)2020年2月1日0时—2月10日24时,坝前平均水位461.46 m,2号机组单机运行,主轴密封装置采取方案四填料密封装配型式,顶盖上部无积水。集水井水位变化统计,集水井水泵共启动3次,平均80 h启动一次,集水井汇水流量0.49 m3/h。

4 验证结果

使用方案四填料密封装置的装配型式,集水井水位上升最慢,集水井汇水流量约为方案二型式的2%,顶盖积水可以及时排除,机组控制机构及部分导水机构部套,工作环境良好,集水井水泵启动不频繁;同时由于固定部分与转动部分为弹性接触,对机组运行无任何影响,2019年12月电站水轮发电机机组全部更换为填料密封装配后,机组各部运行正常。