石港公司综采工作面高位钻孔抽采瓦斯技术

白砚国

(山西石港煤业有限责任公司山西左权032600)

1 工程概况

阳煤集团石港公司是瓦斯突出矿井。15210工作面的基本顶为中粒粉砂岩,厚度为2 m~3 m,底板为2.98 m的砂质泥岩。3#煤层平均厚度为2.64 m,倾角为2°~6°,平均4°,属近水平煤层,结构简单、赋存稳定,每层中含1~2层泥质夹矸,厚度为0.02 m~0.06 m,该煤层以亮煤为主。15210 工作面为综采工作面,绝对瓦斯涌出量为63.47 m3/min,该工作面采空区冒落带高度为0 m~10 m,裂隙带高度10 m~30 m。回采过程中瓦斯检测仪检测到工作面上隅角最高瓦斯浓度达到了13.1%,给煤矿安全生产造成了隐患。通过预抽降低煤层含气量,可保证工作面的安全回采并有效的控制瓦斯超限的问题。

2 瓦斯运移特征分析

2.1 数值模拟

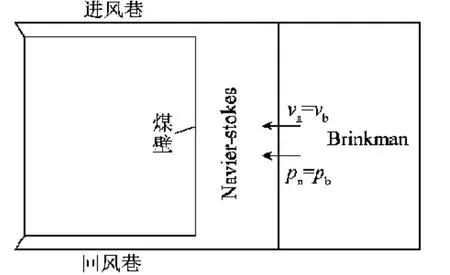

为了探究回采工作面采空区瓦斯流动性与扩散性,建立瓦斯流动模型,通过Fluent软件对采空区瓦斯的移动与扩散进行数值模拟。巷道内的空气流动性与破碎区分别用Navier-Stokes 方程和Brinkman 方程表示,可以建立瓦斯在回采工作面的流动模型[1],见图1。

图1 空气流动模型

2.2 模拟分析

在建立好的模型上,分别模拟抽采前后瓦斯的分布情况,探究顶板高位岩层钻孔抽采瓦斯的效果。

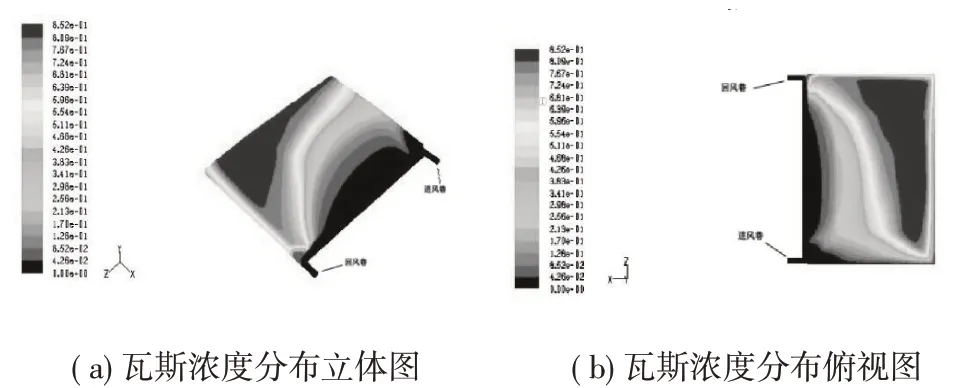

图2 瓦斯未抽采时的浓度分布

由图2a可以看出,采空区内高浓度瓦斯主要集聚在回风巷一侧,而在采空区的中间,瓦斯浓度则较低,瓦斯在工作面采空区分布为两边高,中间低的马鞍状。在采空区内,瓦斯会受到工作面进风的影响,浓度在回风一侧明显升高。由于工作面存在漏风的现象,所以在工作面附近的垮落带瓦斯浓度会低。沿着采空区到工作面方向,瓦斯浓度会逐渐降低。

由图2b 可知,在采空区内,瓦斯浓度主要在中部升高,且回风巷附近的浓度比进风侧浓度积聚明显。

为降低瓦斯浓度,提高瓦斯抽取率,决定选用高位岩层钻孔抽采采空区瓦斯,为探究方案是否可行,对其抽采效果进行数值模拟,通过抽采前后的模拟效果来对比探究抽采方案的可行性。

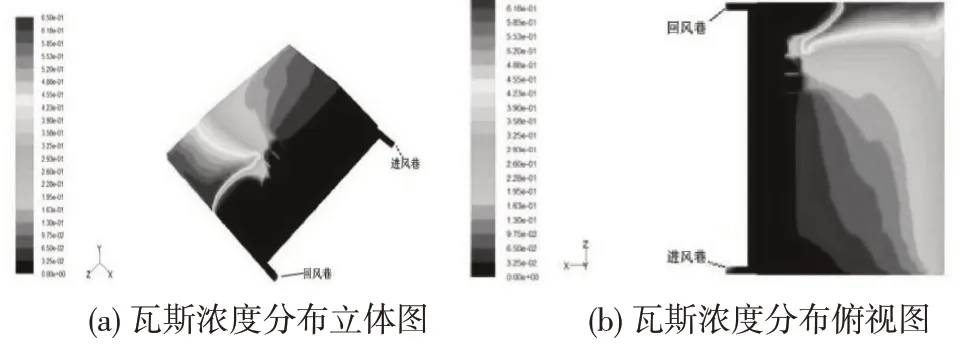

图3 瓦斯抽采后的浓度分布

由图3a 中可知,采空区的中部瓦斯浓度明显降低,这是由于此处正好为高位岩层钻孔处的终孔处,瓦斯被抽放,浓度大幅度的降低,同时在回风巷的一侧,瓦斯浓度虽然依旧较高,但对比抽采前浓度下降显著;工作面上隅角的浓度低于1%,抽采效果极佳。

由图3b看出,水平方向上,在采空区中部区域,瓦斯的总体浓度降低,分布会随着钻孔的终孔位置改变。

3 高位岩层钻孔抽采工作面采空区瓦斯

3.1 钻场的位置

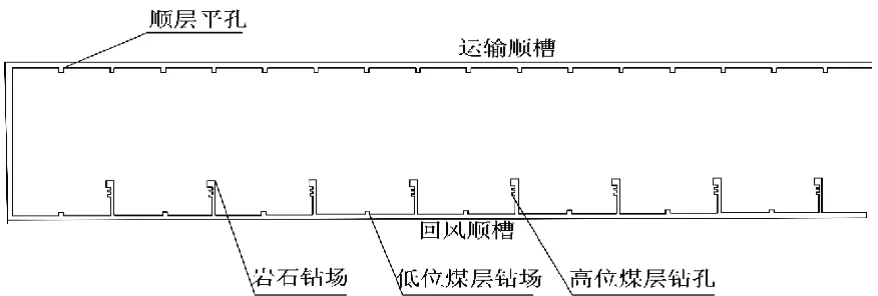

基于现有装备与矿方实际情况,结合抽采经验与理论计算,决定每隔100 m布置一个高位钻场,选择在15210工作面回风巷进行高位钻场施工,在距切眼100 m处布置第一个高位钻场,钻场规格设计为宽×高×深=5 m×3 m×6 m。由于煤层顶板为泥岩(泥岩受水膨胀率较高,会使得围岩出现较大变形),因此为防止钻场及钻孔受围岩变形影响导致难以达成预定效果,决定在煤层顶板高1.5 m左右处进行钻场作业,此时已高出顶板泥岩位置1.3 m,可以消除泥岩受水膨胀对其的影响。同时考虑钻场在巷道的施工量,将钻场设计在回风巷道侧30 m,通过联络巷相连,联络巷的倾角在30°左右,利于施工。钻孔布置如图4所示。

图4 工作面钻场布置方案示意

高位钻场联络巷设计为:15210 工作面高位钻场联络巷,为矩形断面,宽×高为3×3 m,截面面积9 m2。每个联络巷设计长度30 m,共设计9 个。联络巷垂直于回风顺槽倾角为30°上坡掘进,掘进到距离煤层顶板1.5 m处开始施工高位岩石钻场。

3.2 确定钻孔的终孔位置

由于瓦斯的密度比空气小,因此容易在采空区上方聚积,且大部分瓦斯存在于围岩裂隙之中。为了尽可能的抽采瓦斯,需要将钻孔的终端布置在围岩裂隙多的地方,所以钻孔主要布置在围岩破碎区。查阅相关文献并结合理论计算[3]可以得出,工作面采空区上方破裂区高度为16.55 m,所以最终决定在距15210工作面顶板3 m~60 m 进行终孔布置,为了提高抽采效果,将钻终孔位置布置在距煤层顶板3 m~15 m、15 m~30 m、30 m~60 m,可以对破碎带内瓦斯进行全方位的抽采,完成瓦斯抽采作业。

3.3 钻孔布置与封孔

(1)钻孔布置

基于上述钻场位置与钻孔终孔位置,确定钻孔分三排布置,共设计30 个,钻孔间距为0.5 m,排距设计为0.6 m。每个钻孔设计为φ 113 mm×150 m,由上文确定需要布置9个钻场,所以钻孔数量设计为270个。

(2)钻孔封孔方式

为了更好的对高位钻孔封孔,根据矿方地质情况,决定封孔材料选用聚氨酯,孔口管为φ 90 mm 的PVC管,每根之间通过管扣相连,同时为了保证抽采效果,长度设计为10 m,在PVC管四周通过纤维或者棉麻布配合聚氨酯进行封孔。

图5 封孔示意图

3.4 高位岩石钻场及联络巷通风管理

在进行高位岩石钻孔施工期内,采用FBDNo.6.3/11 型矿用压入式隔爆型轴流的局部通风机对施工区域内通风,通风机风量设计370 m3/min~260 m3/min。在施工期间,局部通风机布置在轨道大巷内,经15210工作面回风顺槽连接至高位钻场内。若施工过程中发现局部通风机无法布置在轨道大巷内,则一次串联通风布置在15210工作面回风顺槽钻场口处。钻孔施工连管结束后须在联络巷口设置一道防风密闭墙。

3.5 实际应用效果

矿方在治理期间对15210工作面不同地点的瓦斯浓度进行了观测,共持续了60 天,将数据进行整理分析后得到了图6瓦斯浓度曲线图。

由图6可知,曲线瓦斯浓度峰值为0.6%左右,在允许浓度范围之内,表明所采取措施有效的解决了15210 工作面的瓦斯问题,而且观察三条曲线中工作面瓦斯浓度在抽采后有了明显的降低,整体稳定在0.4%,上隅角瓦斯浓度整体上稳定在0.5%左右,而回风巷瓦斯浓度整体稳定在0.3%~0.4%之间,为煤矿安全提供了保障。

4 结语

应用Fluent 软件建立回采工作面瓦斯抽采模型,对抽采前后工作面瓦斯浓度分布状况的对比,分析工作面在未抽采时采空区瓦斯分布特征,得出受采动影响,大量瓦斯积聚在采空区上部,使工作面采空区瓦斯浓度升高,造成安全隐患。采用高位高位钻孔来抽采采空区瓦斯,治理期间对瓦斯浓度进行检测,瓦斯浓度降低到安全范围内,保证了综采工作面安全生产。