不同地层中多种破岩辅助工法的双轮铣成槽工效分析

刘智勇 王 玮 沈 婕 丁小彬

1. 广州地铁集团有限公司 广东 广州 510330; 2. 华南理工大学土木与交通学院 广东 广州 510641

双轮铣槽机因在岩层中进尺能力强、成槽质量高、成槽深度大、纠偏能力强以及施工污染小等优点而成为目前世界上一种先进的地下连续墙成槽装备[1-4]。相较于软弱地层,双轮铣在坚硬岩层中的进尺优势更加突出。刘加峰[5]以福州轨道交通1号线为依托,阐述了双轮铣槽机在坚硬花岗岩地层中成槽的可行性;沈婕等[6]研究表明,花岗岩地层中双轮铣在引孔条件下的成槽效率比不引孔的最多可以提高3倍;詹涛等[7]分析了泥质砂岩地层双轮铣快速成槽技术,实践表明采用“抓铣”结合工艺能有效提升双轮铣成槽效率;陈伊亭[8]针对双轮铣在强、中风化泥岩中成槽效率低的问题,提出了“两钻一抓”工艺,该工艺不仅有效提升双轮铣的成槽效率,还能降低地下连续墙施工对周边环境的影响;王科[9]在富水卵石地层比较了双轮铣成槽工艺和液压抓斗配合三轴搅拌桩成槽工艺,实践表明双轮铣的成槽工效较高且对周边环境影响较小;刘智勇等[10]针对大倾角溶区极硬灰岩地层中地下连续墙成槽效率较低的问题,提出成槽机、冲击钻与双轮铣相结合的工艺,该工艺能有效提高地下连续墙的成槽效率、质量并降低施工成本;罗反苏等[11]针对高黏度坚硬地层,提出了旋挖钻、成槽以及双轮铣配合的地下连续墙成槽工艺。

目前,关于双轮铣在地下连续墙成槽应用中的研究已十分详尽,但大部分研究只针对单一地层,很少对不同地层中双轮铣的成槽工效分别进行研究与对比,亦很少对不同工艺的双轮铣成槽工效的差异性进行研究、解释与说明。本文以广州地铁18、22号线番禺广场与沙溪地铁站地下连续墙的施工数据为依托,对比分析了花岗岩风化层与泥质砂岩风化层这2种地层中地下连续墙的不同施工工艺、引孔机械与多种型号双轮铣的成槽工效,并在此基础之上,从设备的性能、工作机理与地层条件等方面进一步分析了不同地层、工法与不同型号双轮铣成槽工效差异性的影响因素,旨在为类似地层中地下连续墙施工方案、引孔机械与双轮铣型号的选取提供借鉴。

1 工程背景

1.1 工程概况

番禺广场车站主体基坑的开挖深度为40 m(标高为-32.234 m),车站采用厚1 200 mm的地下连续墙,并加5道内支撑支护;地下连续墙嵌固深度约4.5 m,总长约44.5 m,支撑设置临时型钢立柱,立柱基础采用直径1 600 mm旋挖桩,立柱嵌固深度约10 m,总长约50 m。沙溪地铁站为地下3层的四线岛式越行站,总长度为465.350 m,标准段宽度为34.1 m,车站底板埋深为28.0~30.0 m,车站及停车线段均采用明挖顺作法施工,基坑开挖深度为28.20~30.20 m,采用厚1 200 mm的地下连续墙,地下连续墙深度为33.20~35.20 m。

1.2 工程地质与水文地质

番禺广场地铁站基坑深度范围内的土层由上至下依次为人工填土、淤泥质土、砂质黏性土、全风化花岗岩、强风化花岗岩、中风化花岗岩以及微风化花岗岩,且花岗岩风化层中分布少量安山岩。微风化花岗岩平均强度为80 MPa,局部高达114 MPa,属于极硬岩,但水理性质较差,遇水易崩解。场地水文地质条件中等复杂,主要含水层是第四系海陆交互相砂层及部分破碎风化层。沙溪站基坑深度范围内的土层由上至下依次为人工填土、淤泥质土、淤泥质砂土、粉质黏土、泥质粉砂岩残积土层、全风化泥质砂岩、强风化泥质砂岩以及中风化泥质砂岩。中风化泥质砂岩岩体较破碎,富水性差,透水性弱。场地水文地质条件复杂,主要含水层是砂层和破碎风化层。

2 复合地层双轮铣槽机的成槽工效

番禺广场与沙溪地铁站地处花岗岩与泥质砂岩交会带,地层分布复杂多变。番禺广场地铁站基坑地下连续墙共204幅,计划8个月完成施工,平均每个月完成26幅,项目采用宝峨MC96、BCS40等2种型号的双轮铣;沙溪地铁站基坑地下连续墙共124幅,计划5个月完成施工,平均每月完成25幅,项目采用徐工XTC80/85、中联ZC32与宝峨BCS40等3种型号双轮铣,设备参数如表1所示。

本文所涉及地下连续墙的成槽工艺有:“成槽机+冲击钻”“成槽机+双轮铣”以及“成槽机+引孔机械+双轮铣”等3种。一般情况下,坚硬岩层以上的地层采用成槽机进行成槽,坚硬岩层及以下采用冲击钻、双轮铣或引孔机械配合双轮铣进行成槽施工。坚硬岩层中,传统的冲击钻成槽工艺是利用冲击钻破碎坚硬岩体,再利用成槽机抓取岩屑。双轮铣成槽工艺则是使用双轮铣在坚硬岩层中直接成槽,双轮铣切削、破碎岩体,循环泥浆将岩屑带出。然而,岩层中单采用双轮铣槽机时不但进尺效率较低还会产生极大的机械磨损[12],所以双轮铣施工前应先采用冲击钻、冲孔桩机、旋挖钻或潜孔钻等引孔机械进行引孔,双轮铣每次切割的槽段内应引2~3个孔为宜。

表1 双轮铣槽机的配置参数

传统冲击钻成槽工艺的工效为岩层厚度与冲击钻有效工作时间的比值。双轮铣工效为双轮铣的单独工作效率,即不考虑流水作业的影响,其值为岩层厚度与双轮铣有效工作时间的比值。上述均不包含传统成槽机的工作时间,采用“成槽机+引孔机械+双轮铣”工艺时,亦不包含引孔机械工作时间。冲击钻与双轮铣的有效工作时间为机械的总工作时间扣除机械维修时间和其他中断时间所得。

2.1 “成槽机+引孔机械+双轮铣”成槽工艺

软弱地层中,双轮铣成槽效率比传统成槽机仅高2~3倍,而在岩层中可达4~6倍[12]。因此,软弱地层采用成槽机直接进行成槽,而在岩层中则采用双轮铣槽机。传统的成槽机利用自身质量对岩土体进行冲击,成槽机抓斗嵌入岩土体后进行抓削,施工中可通过提高抓斗质量与改变斗齿角度以提高成槽机进尺效率。在花岗岩与泥质砂岩中则先采用引孔机械如冲击钻、潜孔钻、旋挖钻或冲孔桩机等破碎岩体,降低岩体强度,再使用双轮铣进行成槽,旨在提高双轮铣成槽效率与降低双轮铣的机械损耗。

2.2 地下连续墙不同成槽工艺的工效对比

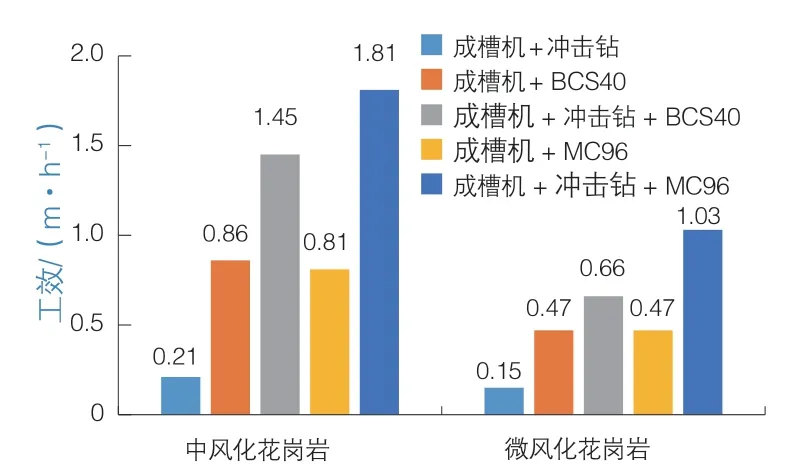

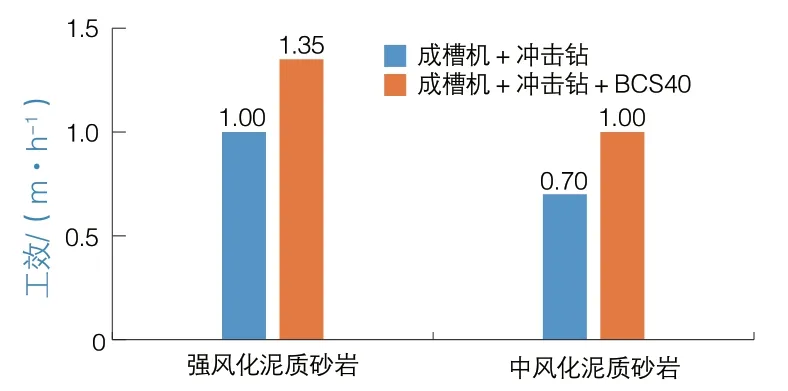

在花岗岩风化地层中,对比了地下连续墙的“成槽机+冲击钻”“成槽机+双轮铣”及“成槽机+引孔机械+双轮铣”等3种成槽工艺的施工工效,工效对比列于表2和图1中。泥质砂岩地层中对比了“成槽机+双轮铣”与“成槽机+引孔机械+双轮铣”等2种成槽工艺的工效,工效对比列于表3和图2中。

在花岗岩风化层中,“成槽机+冲击钻”与“成槽机+双轮铣”工艺相比,双轮铣的成槽工效远超冲击钻。中风化花岗岩中宝峨BCS40双轮铣的成槽效率是冲击钻的4.1倍,宝峨MC96是其4倍;而微风化花岗岩中宝峨MC96与BCS40双轮铣的工效是冲击钻的3.1倍。冲击钻引孔时容易出现偏孔,需对钻孔进行纠偏,因而造成了冲击钻成槽效率较低的问题。双轮铣槽机有良好的纠偏系统,自动化程度较高且出渣较快,所以成槽效率高、质量好,成槽天数降幅最多可达19 d。

其中,LCCIi为i单元的土地资源承载力指数;Pia为i单元现实人口数量。根据LCCIi的大小就可以量化区域的土地承载力状况,进行评价分级。

表2 花岗岩中不同成槽工艺工效对比

表3 泥质砂岩中不同成槽工艺工效对比

图1 花岗岩中不同成槽工艺工效对比

图2 泥质砂岩中不同成槽工艺工效对比

相较于“成槽机+双轮铣”工艺,“成槽机+引孔机械(冲击钻)+双轮铣”工艺双轮铣进尺效率有了极大提升。宝峨BCS40双轮铣成槽工效最多提高了51%,宝峨MC96最多提高了123%,并且设备检修次数下降,更换钻齿数最大降至原来的0.097,机械损耗得以有效降低。这是由于冲击钻先于双轮铣破坏岩体,使坚硬岩体局部呈破碎状态,铣齿更易贯入岩体进行切割与磨削,双轮铣铣轮转动阻力得以降低,因此不仅提高了双轮铣的进尺效率,还降低了铣齿与铣轮的磨损量。另外,宝峨MC96双轮铣的发动机额定功率为570 kW,大于BCS40的354 kW,即在铣轮扭矩相同的情况下,MC96的极限破岩能力强于BCS40,因而引孔后MC96双轮铣的进尺效率有更大的提升。

在泥质砂岩风化层中,“BCS40双轮铣+冲击钻+成槽机”的工效高于传统成槽工艺,但提升幅度仅为30%~35%,这是由于泥质砂岩岩体强度相对较低(中风化泥质砂岩为8 MPa),传统的成槽机不存在进尺困难的问题,因而双轮铣成槽的优势无法凸显。

可见,在正常成槽过程中,“成槽机+引孔机械+双轮铣”工法具有工效大、成槽质量高以及双轮铣机械损耗较小的优点。

2.3 双轮铣配合不同引孔机械的工效对比

在花岗岩风化层中采用“成槽机+引孔机械+双轮铣”的地下连续墙成槽工艺,其中双轮铣型号为宝峨MC96型,引孔机械采用冲孔桩机、旋挖钻、潜孔钻以及冲击钻,各种工法的工效列于表4与图3中。

表4 MC96双轮铣配合不同引孔机械的工效

图3 MC96双轮铣配合不同引孔机械的工效

冲孔桩机利用卷扬机将钻头提升到一定高度,突然释放并依靠钻头的质量冲击岩体,岩体在冲击荷载的作用下局部发生破碎使得岩体强度降低;旋挖钻在钻进岩体时钻头不断旋转,由于极硬岩石脆性特性突出,因此在旋转掘进过程中,岩石沿钻孔内壁不断破损,钻进过程中岩体碎屑被带出,岩体强度降低。冲击钻与潜孔钻也是利用钻头提供的冲击力破损岩体,但不同的是潜孔钻与冲击钻在破损岩石后还会进行回转,这将进一步破坏岩体和降低岩体强度。可见,旋挖钻、潜孔钻以及冲击钻破碎极硬岩体的能力要大于冲孔桩机的。因此,在旋挖钻、潜孔钻以及冲击钻引孔后,双轮铣铣轮的成槽阻力减小、磨损降低,铣齿更容易贯入岩体进行成槽,对应的成槽工效为冲孔桩机引孔条件下的2~3倍。

2.4 不同型号双轮铣的工效对比

泥质砂岩风化层中采用“成槽机+引孔机械+双轮铣”工艺进行地下连续墙成槽,引孔机械采用冲击钻,多种型号双轮铣的工效数据列于表5与图4。在泥质砂岩中,中联ZC32型双轮铣的成槽工效最低,BCS40双轮铣的成槽工效最高。宝峨BCS40双轮铣的铣轮最大扭矩为2×100 kN·m,大于中联与徐工双轮铣的最大扭矩,在铣齿型号相同的情况下,BCS40双轮铣铣齿贯入岩体的能力更强,铣齿对岩体进行更多地切削与破碎而并非单纯的刮磨,因此宝峨BCS40双轮铣的破岩能力更强且所产生的铣齿磨损更小[7]。

表5 泥质砂岩中不同型号双轮铣工效对比

图4 泥质砂岩中不同型号双轮铣的工效对比

正是由于有效破岩能力的不同,中联与徐工双轮铣的成槽工效要低于BCS40双轮铣,并且更换铣齿的个数远超宝峨BCS40。可见,当地质条件与引孔机械相同时,破岩能力较强(扭矩大)的双轮铣能有效提高双轮铣的成槽工效并降低双轮铣机械损耗。

3 结语

1)“成槽机+双轮铣”工法在岩层中的成槽效率优于传统工艺。在花岗岩风化层中,宝峨BCS40双轮铣与MC96双轮铣的成槽效率是冲击钻成槽效率的3倍以上,可以缩短工期,降低施工风险;在泥质砂岩风化层中,宝峨BCS40双轮铣配合冲击钻的工效略高于传统成槽工艺。

2)双轮铣在引孔条件下进尺效率有了极大的提升。相较于仅使用双轮铣的情况下,引孔条件下宝峨BCS40双轮铣成槽工效最多提高了51%,MC96最多提高了123%,并且设备检修次数下降,更换钻齿数最大降至原来的0.097。

3)不同的引孔机械破岩能力不同,因此不同引孔条件下双轮铣的成槽工效存在差异。由于旋挖钻、潜孔钻以及冲击钻的破岩能力强于冲孔桩机,故宝峨MC96双轮铣配备旋挖钻、潜孔钻或冲击钻时,成槽工效是配备冲孔桩机时的2~3倍。

4)当在泥质砂岩地层中配备引孔机械时,采用破岩能力强的宝峨BCS40双轮铣有助于提高成槽工效并降低双轮铣的机械损耗。

[1] 李磊磊,李彦强.地铁车站地下连续墙双轮铣成槽施工技术[J].低碳 世界,2018(11):239-240.

[2] 吴献,朱伟林,吴剑帅.抓铣结合成槽新工艺在软土地区地下连续墙 施工中的应用[J].建筑施工,2006,28(9):661-662.

[3] 李万莉,刘佳宝,游正民.双轮铣槽机铣削岩土过程的数值模拟[J]. 中国工程机械学报,2014,12(5):391-396.

[4] 颜巍.双轮铣槽机施工技术与经济性分析[J].建筑机械化,2010,31 (6):79-81.

[5] 刘加峰.双轮铣槽机在坚硬花岗岩地质条件下的地下连续墙施工 应用[J].建筑施工,2016,38(2):193-195.

[6] 沈婕,许丹,雷锋国.花岗岩风化地层双轮铣成槽工效分析 [J].广州 建筑,2018,46(4):24-27.

[7] 詹涛,杨春勃,安斌.在泥质粉砂岩地层中采用双轮铣快速 成槽施 工技术[J].隧道建设(中英文),2018,38(12):2019-2025.

[8] 陈伊亭.地下连续墙入岩石土层的施工技术研究[J].上海建设科 技,2019(3):65-67.

[9] 王科.双轮铣深搅施工技术在富水卵石地层中的应用研究[J].福建 建设科技,2014(4):65-68.

[10] 刘智勇,柴艳飞,智鹏,等.复杂地质条件下地下连续墙施工关键技 术[J].天津建设科技,2016,26(1):51-53.

[11] 罗反苏,潘岸柳,罗努银,等.上软下硬的复杂地层中地下连续墙成 槽施工技术[J].建筑施工,2018,40(6):827-829.

[12] 李有道,许丹,王强,等.极硬岩地层地下连续墙双轮铣快速成槽技 术[J].施工技术,2018,47(增刊4):1463-1465.