热力膨胀阀与蒸发器匹配特性仿真研究

李红民

(中南大学 能源科学与工程学院, 湖南 长沙 410083)

1 前言

热力膨胀阀可通过安装在蒸发器出口的感温包感知制冷剂蒸气过热度,根据过热度与设定值偏差比例调节制冷剂流量[1]。当蒸发器受到外界干扰,感温包传递过热度信息以及热力膨胀阀调节制冷剂流量均需要一定的时间,这将导致整个制冷系统不稳定[2-4]。因此,蒸发器与膨胀阀的匹配问题,对于制冷系统的优化以及系统的安全稳定运行是极为重要的。计算机模拟仿真技术在制冷系统方面的应用主要是制冷系统四大核心部件和系统的模拟研究。季杰建立分布参数模型对太阳能热泵蒸发器内能量的传递和流动进行研究[5]。丁国良结合人工神经网络建立了逆流型冷凝器稳态分布参数模型[6]。臧润清研究了热力膨胀阀在变工况条件下与系统其他部件的匹配关系[7]。丁国良采用数学模型和人工神经网络相结合的方法对毛细管进行了模拟研究上[8]。

本文通过建立基于分相流理论、动态分布参数的蒸发器模型,并建立热力膨胀阀数学模型,分析两者特性的匹配性,为制冷系统的优化设计和运行节能提供理论参考。

2 蒸发器动态参数模型

蒸发器建模基于以下假设:(1)蒸发器为逆流式,如图1所示,水侧对流换热系数为定值,忽略管壁热阻;(2)对于沿管长每个微元段,制冷剂、管壁及溶液物性一致;(3)考虑到过热区较短且压降较小,忽略过热区压降;(4)在计算两相区制冷剂密度时,由于采用分相流模型比均相流模型更准确,因此选用分相流模型计算两相流密度[9]。

图1 逆流式蒸发器模型

两相区连续性方程:

(1)

式(1)中:G为制冷剂制冷流量,kg/s;ξ为管轴向长度,m;Ar为管道截面积,m2;ρr为制冷剂密度,kg/m3;τ为时间,s。

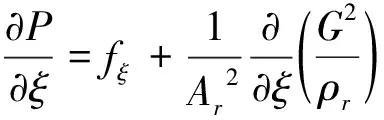

两相区动量方程[10]:

(2)

式(2)中:P为压力,Pa;fξ为摩擦压降,Pa。两相区能量方程:

(3)

式(3)中:hr为制冷剂焓值,J/kg;α为制冷剂侧换热系数,W/(m2·K);D为换热管内径,m;Tp为换热管管内壁温度,℃;Tr为制冷剂温度,℃。

连续性方程、能量方程及动量方程可直接应用于过热区。

管外冷冻水能量方程:

(4)

式(4)中:CW为水的比热,J/(kg·K);GW为冷冻水质量流量,kg/s;TW为冷冻水的温度,℃;αo为换热管外侧传热系数,W/(m2·K);Ao为换热管外侧换热面积,m2。

3 热力膨胀阀模型

热力膨胀阀结构示意图如图2所示,其工作原理是根据蒸发器出口过热度与设定的静态过热度的偏差,成比例的调节制冷剂质量流量。

图2 热力膨胀阀结构示意图

质量流量调节方程[11]:

G=Kt(Pb-Pe-Ps)

(5)

式(5)中:Kt为比例系数,kg/(Pa·s);Pb为温包压力,Pa;Pe为蒸发压力,Pa;Ps为设置的静态过热度对应的压力,Pa。

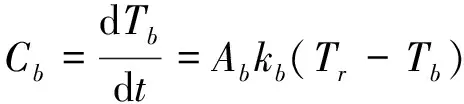

本文对温包建立模型时,考虑了温包的热容及温包与接触管壁之间的热阻,建立温包动态能量方程:

(6)

式(6)中:Cb为温包热容,J/K;Ab为接触面积,m2;kb为传热系数,W/(K·m2);Tb为温包的温度,℃。

4 仿真计算结果及分析

将蒸发器模型与热力膨胀阀模型联立求解。其初始条件是蒸发器结构参数、制冷剂和冷冻水的热力参数等。蒸发器沿轴向划分为很多微元每一时间步长输入参数为蒸发器进口制冷剂压力、密度、焓、干度等,输出是过热度、制冷量等参数,对各微元热力参数的迭代均采用二分法,以保证迭代的收敛性。

仿真计算参数如下:蒸发器换热管内径0.01 m,外径0.012 m,长度36 m,分为20路,材料为紫铜;热力膨胀阀静态过热度对应压力75 kPa,比例系数2.7×10-6kg/(Pa·s),温包热容0.4 J/K;蒸发温度2 ℃,冷凝温度45 ℃,过冷度为10 ℃,冷冻水流量为0.8 kg/s;时间步长为1 s,微元长度为0.05 m。

仿真计算结果如图3~图5所示。

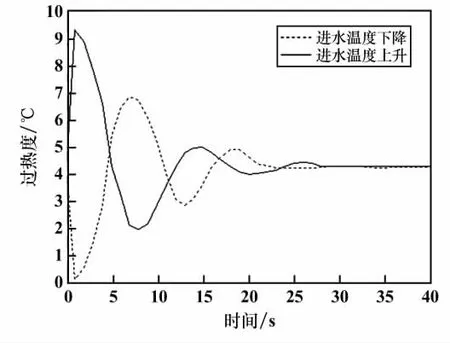

图3 出口过热度随时间的变化

图4 制冷剂质量流量随时间的变化

图5 制冷量随时间的变化

在t=0时刻,进水温度为12 ℃,在t=1时刻进水温度发生阶跃变化,分上升0.5 ℃和下降0.4 ℃两种情况。

(1)进水温度增大(减小)情况下,过热度大幅度上升(下降),如图3所示,图中实线表示进水温度增大引起的过热度变化,虚线表示进水温度减小引起的过热度变化。温包通过感知蒸发器出口制冷剂温度,温包压力发生变化,引起膨胀阀针上下移动,调节制冷剂流量,以维持一定的过热度。整个动态调节过程耗时约30 s左右,而且在调节过程中存在比较明显的超调量。

(2)图4表明,在进水温度发生阶跃上升(下降)时,由于制冷剂流量未变,致使过热度急剧变化。在下一时刻通过调节阀门开度,大幅度的改变制冷剂流量,以调整过热度。图中实线表示进水温度阶跃上升时制冷剂流量变化,虚线则为进水温度下降时制冷剂流量变化。随着温包与蒸发器出口制冷剂之间温差的减小,即过热度越来越接近设定值,膨胀阀开度变化幅度逐渐减小,制冷剂流量波动越来越小,直到一新的稳定值。在整个动态调节过程中制冷剂流量存在时大时小的现象。

(3)图5中实线表示进水温度升高时制冷量增加的情况,进水温度降低时制冷量减小情况用虚线表示。蒸发器制冷量的变化主要是由于制冷剂流量变化所致,热力膨胀阀通过开度的变化调节进入蒸发器的制冷剂流量。

5 结论

(1)热力膨胀阀的驱动是利用充注工质的热力特性,其开闭的灵敏性和开闭动作的速度较慢,整个动态调节过程的特点:耗时较长,调节过程中存在比较明显的超调量,制冷剂流量存在时大时小的现象。

(2)对于空调负荷波动比较频繁的场所不适宜采用热力膨胀阀作为制冷系统的节流装置,建议采用电子膨胀阀。

(3)热力膨胀阀通过制冷剂流量的调节来控制蒸发器的制冷量,因此热力膨胀阀与蒸发器的匹配特性直接影响制冷系统的稳定,应引起高度重视,本文的研究为制冷系统的优化设计和运行节能提供了理论参考。