基于光纤测温的托辊轴温检测及热传导模型研究

郭清华

(1.中煤科工集团重庆研究院有限公司,重庆 400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

随着我国煤矿、港口及码头的生产和运输向高产高效集约化发展,带式输送机已然成为基本运输工具。由于运输距离长、使用率高、疏于管理等原因,带式输送机安全事故时有发生[1]。在带式输送机运转过程中,因支撑胶带传输的托辊发生故障被卡死,导致托辊外表面与传输胶带发生摩擦产生极高的温度,进而引发火灾。因托辊在正常运行状态下处于高速转动状态,直接在线测量托辊的表面温度难度较大[2],而托辊轴是相对静止固定在托辊支架上的,通过实时在线监测托辊轴温预判托辊摩擦点温度变化进行火灾早期预测、预报,及时启动相应的洒水装置,避免火灾发生,具有显著的经济价值和重要的社会意义。

国内外已有针对带式输送机系统托辊轴温监测方面的研究,黄民等提出了用于矿用带式输送机早期火灾监测、预报及火源定位的新方法和新技术,设计研制出一套用于胶带机火灾在线监测、预报和火源定位的实用系统[3];对带式输送机接头断裂、纵向撕带、火灾等常见重大事故的起因进行调研和分析, 并对各类监测与诊断方法的优缺点和可行性进行了介绍和分析[4]。白宏磊等提出了一种嵌入胶带内的检测方法,实现对托辊的移动巡检,对托辊故障进行快速检测[5]。马宏伟等提出了利用红外热像仪实时采集托辊、滚筒的红外图像,结合红外图像处理及识别技术实现对托辊、滚筒的自动分类识别[6]。邵晨运用噪声信号技术对胶带机托辊高频嘶鸣及高温故障进行频域特性分析,预防胶带机托辊故障发生[7]。George Georgoulas等提出了基于混合集成检测器和经验模态分解的轴承故障检测方法[8]。

笔者根据煤矿等工业现场实际需求出发,利用分布式光纤测温系统监测带式输送机的火灾情况。设计2种光纤温度传感装置并测试相应的温度传感灵敏度,将其应用于带式输送机托辊、驱动滚筒轴温测量和机尾等关键部位的温度测量。设计、搭建了带式输送机实验测试系统平台,用于采集带式输送机特殊空间的温度场数据,建立了托辊摩擦点温升与轴温热传导模型,轴温与热管光纤温度传感装置之间的热传导模型,以用于火灾指标参数检测及预警。

1 分布式光纤测温系统及轴温检测原理

1.1 带式输送机测温系统

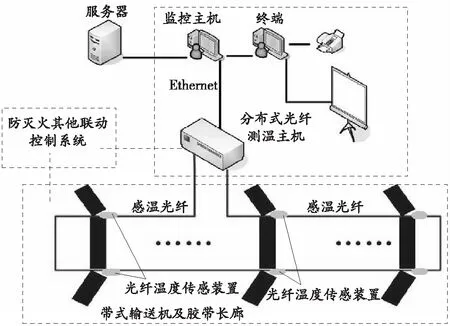

分布式光纤测温系统测试平台包括:分布式光纤测温主机、光纤温度传感装置、传感光纤、带式输送机、监控主机、服务器等[9],如图1所示。

图1 分布式光纤测温系统测试平台结构示意图

光纤温度传感装置检测托辊轴温及带式输送机滚筒、输送机机尾等重要测量点的温度[10];分布式光纤测温主机通过LAN口与监控主机通讯,将测量的温度数据实时发送到监控主机,通过监控软件实现温度曲线显示、温度预警与定位、托辊故障判定与定位、温度数据与报警数据存储等功能。

1.2 托辊轴温检测原理

热传递主要有3种方式:热传导、热对流、热辐射[11-12]。分布式光纤测温系统测试平台的空间特点,决定了光纤温度传感装置的热传递方式只能选择热传导。一方面托辊轴是固定不动的,方便将光纤温度传感装置安装在托辊轴上,即减小了导热距离;另一方面在光纤布线时,可以设置1趟直线光纤检测到带式输送机长廊的温度场分布。

当物质本身或当物质与物质接触时,能量的传递被称为热传导,由能量较低的粒子和能量较高的粒子直接接触碰撞来传递能量[13]。热传导的基本公式如下:

Q=KAΔT/ΔL

(1)

式中:Q为热量;K为材料的热传导系数;A为传热面积(或接触面积);ΔT为物质或物质接触面两端温度差;ΔL为物质或物质接触面两端距离。

由公式(1)可以看出,热量传递的大小与热传导系数、传热面积成正比,与距离成反比。

2 托辊轴温传感装置设计及热性能测试

根据热传导公式(1),光纤温度传感装置必须与托辊轴端面充分接触,才能保证获取托辊轴端面的整个面积A,同时光纤温度传感装置的厚度L要尽量小,才能保证光纤温度传感装置获取最大的热量,以提高光纤温度检测分辨率。光纤温度传感装置导热部件材料选定为铜,一方面是由于铜的热传导系数高[14],另一方面是铜的柔韧度好,在与托辊轴端面接触时贴合度高。

2.1 导热夹具光纤温度传感装置

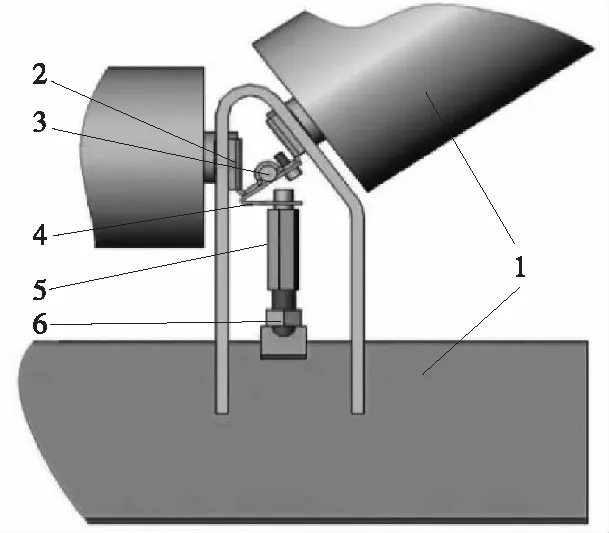

导热夹具光纤温度传感装置结构如图2所示。

1—导热件;2—光纤盘;3—固定吸盘;4—保护罩。

传感光纤盘绕在光纤盘上以充分获取热量;保护罩一方面避免热量的散失,使光纤温度传感装置所测量的温度值更加准确,另一方面可防止光纤受到外部的冲击而断裂。传感光纤必须盘绕在光纤盘中,盘绕的光纤长度1 m,以满足分布式光纤测温主机分辨率的要求。

2.2 热管光纤温度传感装置

热管光纤温度传感装置主要利用热管导热的特性。热管的热传导效率比同样材质的纯铜高出几百倍到数千倍[15]。将0.5 m长的传感光纤依附在热管上实现温度测量,如图3所示。

1—上托辊支架;2—导热体;3—热管;4—热管压板;5—固定支撑件;6—止动螺母。

2.3 光纤温度传感装置热性能实验及数据分析

为研究分析导热夹具式和热管式光纤温度传感装置的热传导性能,根据煤矿常用的1.2 m带式输送机,搭建了托辊支架测试平台,模拟分析托辊表面温度发生变化后,2种光纤温度传感装置通过分布式光纤测温系统所测得的温度值及相应关系。

2.3.1 实验测试平台

主要由1.2 m标准托辊支架、托辊、加热装置、导热夹具温度传感装置、热管温度传感装置、传感光纤和分布式光纤测温主机组成。

2.3.2 实验测试数据及灵敏度系数分析

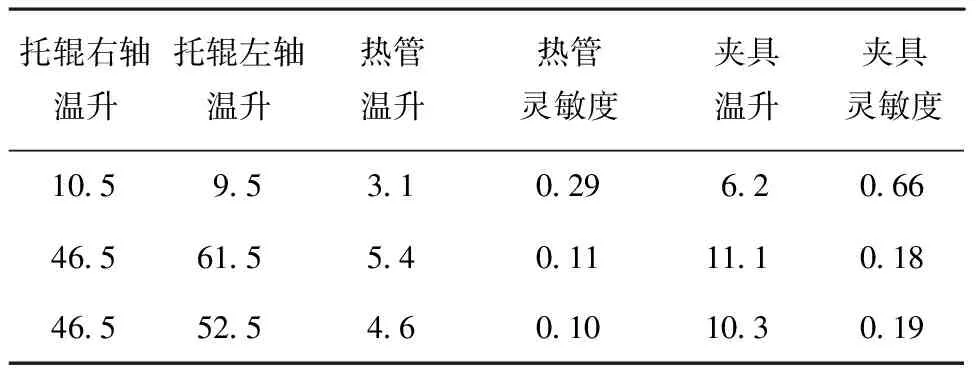

在环境温度θ=21.5 ℃条件下,通过恒温加热装置,将温度加热到200 ℃左右;同时利用点温计测量托辊轴两端的温度和2个温度传感装置导热点的温度。所获得的实验数据见表1,表1中最后一行数据是在温度处于相对平衡时,停止加热后的数据。

表1 2种传感装置热性能对比实验数据 单位:℃

为了对比2种光纤温度传感装置的性能,将托辊两侧的轴温、2种光纤温度传感装置的温度分别减去环境温度,得到温升数据,见表2。

表2 光纤温度传感装置温升数据 单位:℃

根据2种光纤温度传感装置的灵敏度系数可知,在温度达到平衡状态后,热管式灵敏度系数SR与导热夹具式灵敏度系数SD存在如下关系:

(2)

如果将热管的原长度0.5 m增加到1.0 m,2种传感装置的灵敏度系数几乎相同。

3 带式输送机托辊轴温模拟系统平台及热传导模型研究

为获取带式输送机在发生故障时其温度场变化数据,搭建了具有模拟负载加重装置的带式输送机实验平台,胶带长度为50 m。通过模拟负载加重装置,获取平托辊在卡死状态下,与胶带发生静态摩擦所产生的温升变化情况。

3.1 模拟负载加重实验及热传导模型建立

通过模拟负载加重装置上重物的质量G来改变托辊静态摩擦状态下的温度变化。获得的带式输送机模拟负载加重实验温度变化数据如图4所示。

图4 模拟负载加重实验温度变化曲线

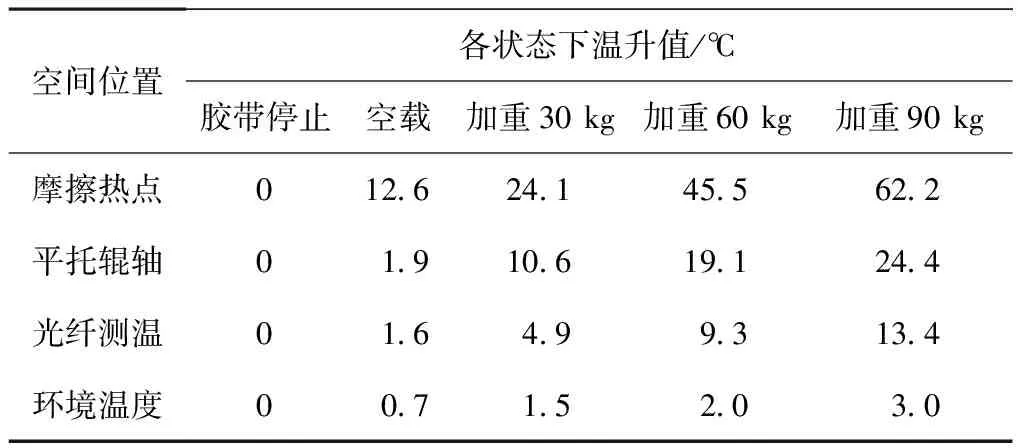

根据重物质量的变化,实验时间分为4个阶段:空载时间段、加重30 kg时间段、加重60 kg时间段、加重90 kg时间段。

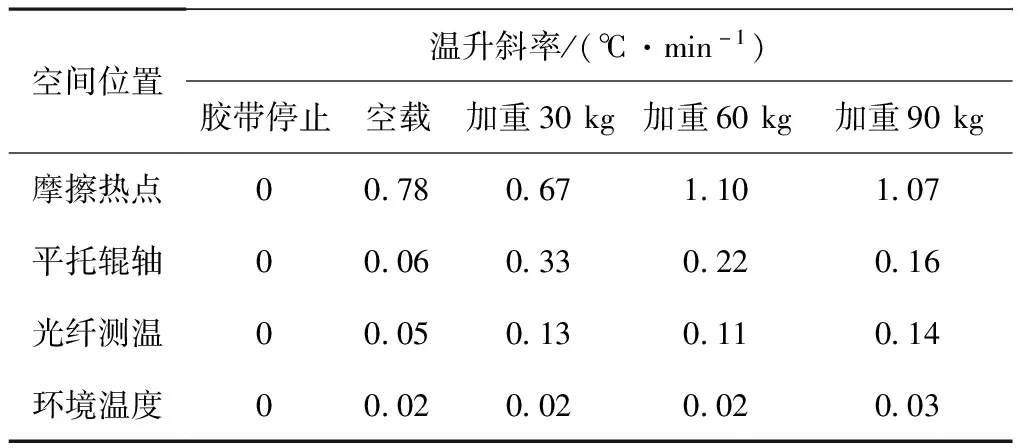

根据图4得到托辊表面温度达到平衡状态下各测量点温度数据及每个阶段温升90%处的响应时间,以环境温度作为基准,所获得的各测量点的温升数据、温升斜率分别如表3、表4所示。

表3 测量点温升数据

表4 测量点温升斜率数据

根据表3光纤测温和平托辊轴温数据,拟合得到托辊轴温y与光纤传感温度x之间的热传导模型:

y=-0.008 28x3+0.119 5x2+1.729x-0.375,

x∈(0,14)℃

(3)

根据平托辊轴温和摩擦热点温度数据,拟合得到摩擦热点温度Y与平托辊轴温X之间的热传导模型:

Y=-0.001 267X4+0.069 9X3-1.202X2+8.672X,

X∈(0,25)℃

(4)

根据光纤温度传感装置测量的温度,代入托辊轴温与光纤温度传感装置之间的热传导模型公式(3),计算出托辊轴温升值,并将其代入摩擦热点温度与托辊轴温之间的热传导模型公式(4),即可获得摩擦热点温度与光纤传感温度之间的热传导模型,以用于带式输送机火灾监测预警。

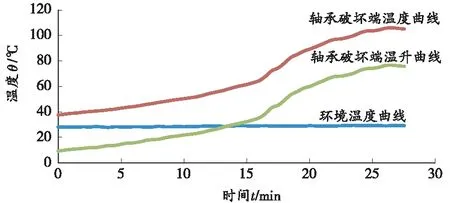

3.2 轴承故障实验及温度变化关系

将托辊轴承人为破坏并安装在带式输送机上,与胶带发生摩擦,以获得其温度变化曲线,如图5所示。其中,最高温升点对应的温升斜率为2.93 ℃/min。

图5 托辊轴故障温度变化曲线

将托辊轴温升y与时间t进行二次曲线拟合,得到温升函数y:

y=0.004 7t2+0.175 5t+8.08

(5)

通过温升函数求导得到温升斜率函数y′为:

y′=0.009 4t+0.175 5

(6)

带式输送机托辊轴温升变化的最小温升斜率Kmin为 0.175 5 ℃/min,最大温升斜率Kmax为 2.930 0 ℃/min。对比表4中平托辊轴温升斜率参数可知,利用最大温升斜率可以辨识出托辊坏轴问题;但最小温升斜率Kmin包含在其中,无法依靠最小温升斜率界限系数快速分辨出托辊是否出现坏轴问题,只能根据光纤温度传感装置所测得的温升值通过热传导模型公式(3)来判定,托辊温升是否远大于热传导模型的最大值 25 ℃。

4 结论

1)根据热传导原理进行了光纤温度传感装置的研究设计,并根据实验数据分析了导热夹具光纤温度传感装置和热管光纤温度传感装置的灵敏度关系,即前者约为后者的2倍。

2)搭建了相应的分布式光纤测温系统,采集了带式输送机特殊空间的温度场数据;根据模拟加重实验所采集的数据,建立了托辊摩擦点温升与轴温热传导模型、轴温与热管光纤温度传感装置之间的热传导模型,根据上述2个模型可以还原摩擦热点的真实温度,用于火灾预警。

3)模拟测试并采集了托辊轴承故障的温度曲线,根据该温升曲线,推导出温升斜率函数,利用最大温升斜率可以辨识出托辊是否出现坏轴,论证了轴承故障判定的可行性。