耐高温防偏磨工艺的研究与应用

贺志峰,雷 佳,李金斌,王浩承,姚新玲

(1.江苏油田采油一厂,江苏扬州 225265;2.江苏油田油气生产服务中心,江苏扬州 225265)

针对江苏油田采油一厂深抽下泵井,结蜡严重单元区块,常规防偏磨工艺,尼龙扶正器、内衬油管等在耐高温方面存在局限性,防偏磨手段有限,导致深井检泵周期短躺井频繁,为此研制并应用了陶瓷防偏磨技术,解决深抽井耐高温防偏磨的难题。

1 研究思路

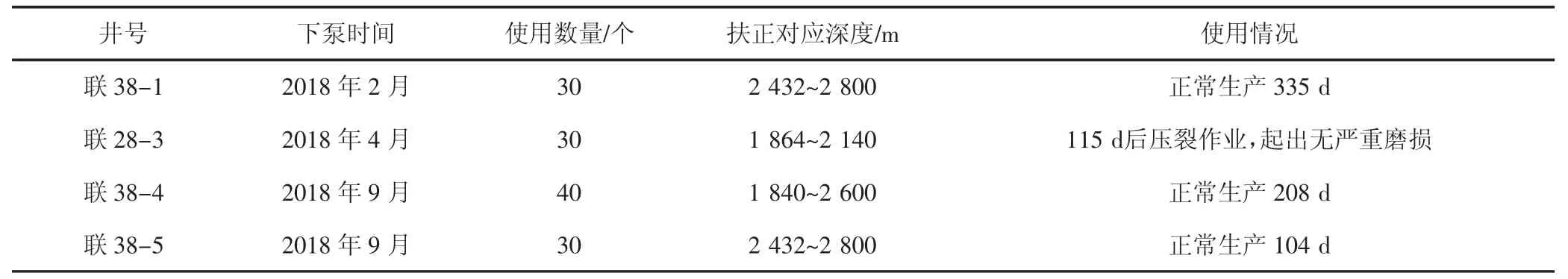

重点研究并开发了新型陶瓷材料扶正器设计、优选与陶瓷扶正器在作业过程中的保护改进与完善、相关技术的研究与应用,通过在现场实施的3 口井,实现了该工艺的预期效果,实现了陶瓷扶正器重复下井,并延长了检泵周期(见表1)。

工艺创新点在于:以氧化锆(ZrO2)为原料,高温下烧结为陶瓷,以陶瓷为主体设计耐高温防偏磨扶正器,并改进了陶瓷保护衬套,解决了下井过程中陶瓷破碎的问题。

2 主要研究内容

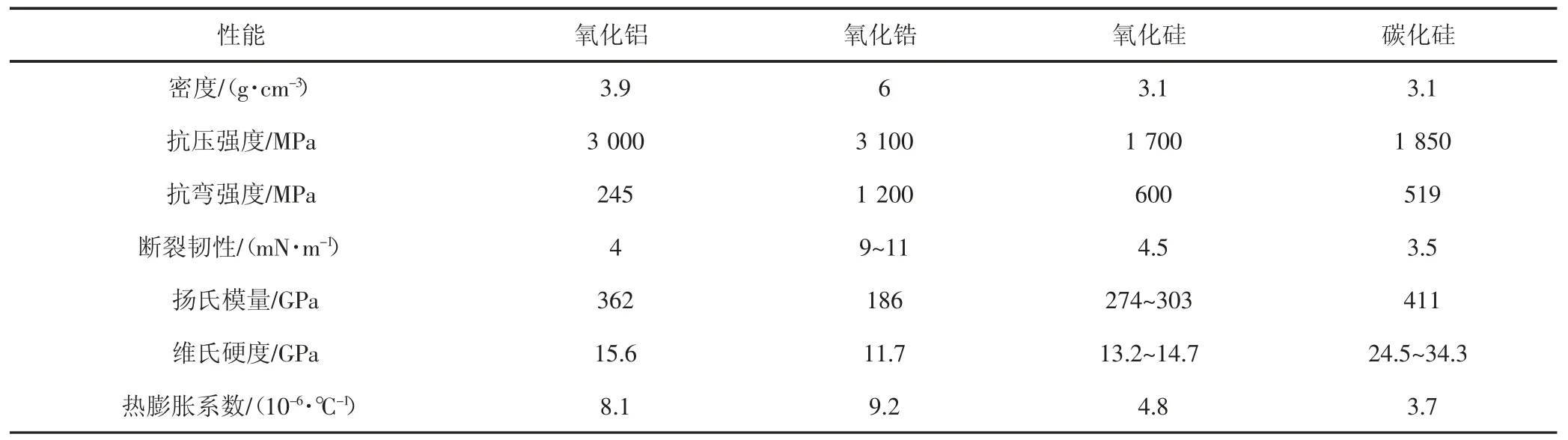

2.1 材料的优选

以ZrO2为原料,高温下烧结为陶瓷,以陶瓷为主体设计耐高温防偏磨扶正器。氧化锆陶瓷材料具有硬度高,耐温、耐磨、耐冲蚀、耐腐蚀的优点,其密度和断裂韧性都明显高于其他陶瓷(见表2)。

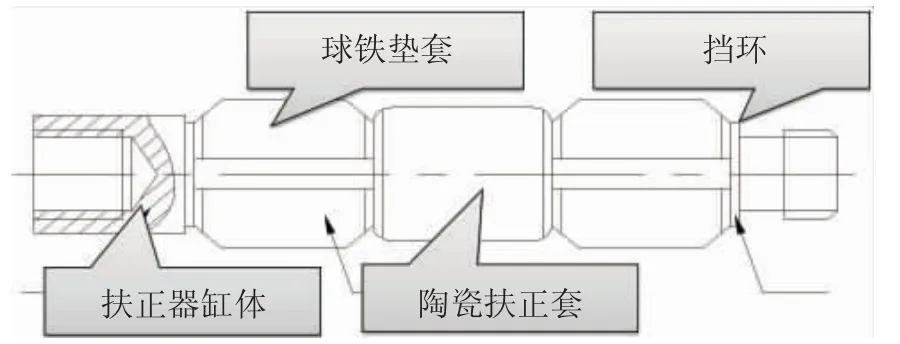

图1

2.2 结构的设计

表1 传统防偏磨工艺的特点及局限性

表2

陶瓷材料扶正器主要由扶正器缸体、陶瓷扶正套、垫套、挡环组成(见图1)。

扶正套采用组合式扶正,由外圆柱面的陶瓷主扶正套和两端螺旋齿状球铁保护垫套组成。陶瓷套两端球墨铸铁套,起到对陶瓷扶正套防冲击保护作用,工作时球墨铸铁套先发挥作用,当其外径磨损到陶瓷套外径时,氧化锆陶瓷套本体发挥防偏磨作用。

3 取得的成果

3.1 室内开展实验性能评价

3.1.1 室内适用性评价 氧化锆陶瓷,经过1 400 ℃高温烧结而成,其耐温性能不言而喻,室内实验其最高耐温可达1 700 ℃。

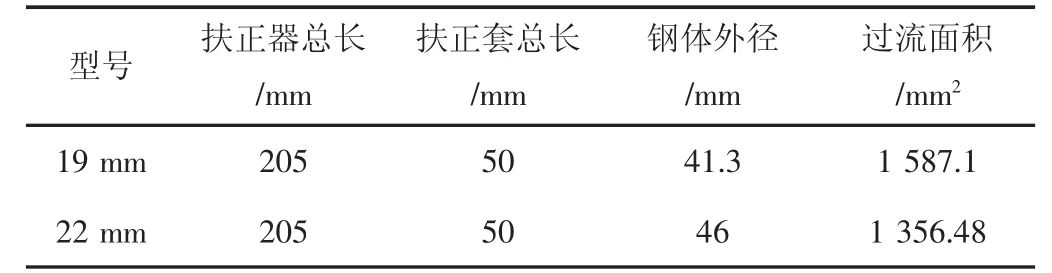

表3 型号及基本数据

根据计算,选用73.025 mm、N80 型、壁厚5.51 mm的现场常用平式普通油管进行了计算,利用此类型油管,19 mm、22 mm 扶正器油流过流面积分别为1 587.1 mm2、1 356.48 mm2,普通油管完全可以满足工艺的要求。

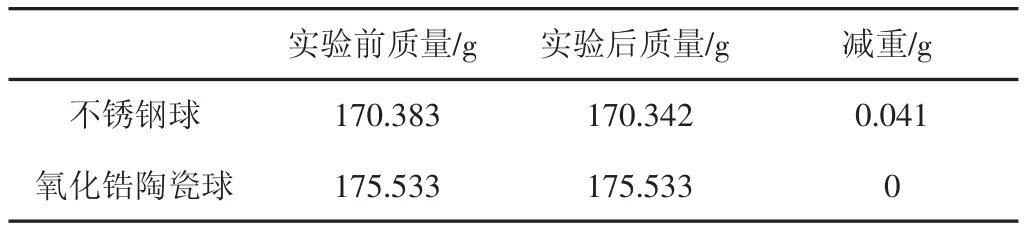

3.1.2 耐磨性能分析 采用陶瓷作为主要防磨体材料具有很好的自润滑性能,摩擦系数不到钢与钢摩擦系数的1/20,耐磨性能强(钢与钢的滑动摩擦系数:0.43,陶瓷与钢的滑动摩擦系数0.02)。耐磨性能强,可重复使用,能有效延长扶正器使用寿命,同时陶瓷摩擦系数低,对油管损伤低(见表4)。

(1)两端配套增强尼龙保护垫套,对陶瓷起到保护作用,解决了陶瓷怕磕碰,易碎的问题。

(2)扶正器钢体由35CrMo 合金结构钢经过调质处理后加工而成,具有较高的抗拉强度和耐疲劳性能。

(3)该扶正器可重复利用,综合效益较高。

表4

3.1.3 耐腐蚀分析 在酸性环境中,采用浸泡方式做耐腐蚀性室内评价(见表5)。

(1)取陶瓷球浸泡在浓度15 %盐酸中4 h 后取出前后称重。

(2)同样取相同质量的铁球相同条件下前后称重作对比。

表5

结论:陶瓷具有极强耐腐蚀性,耐腐蚀性能远远好于不锈钢球。

3.2 现场应用及效果评价

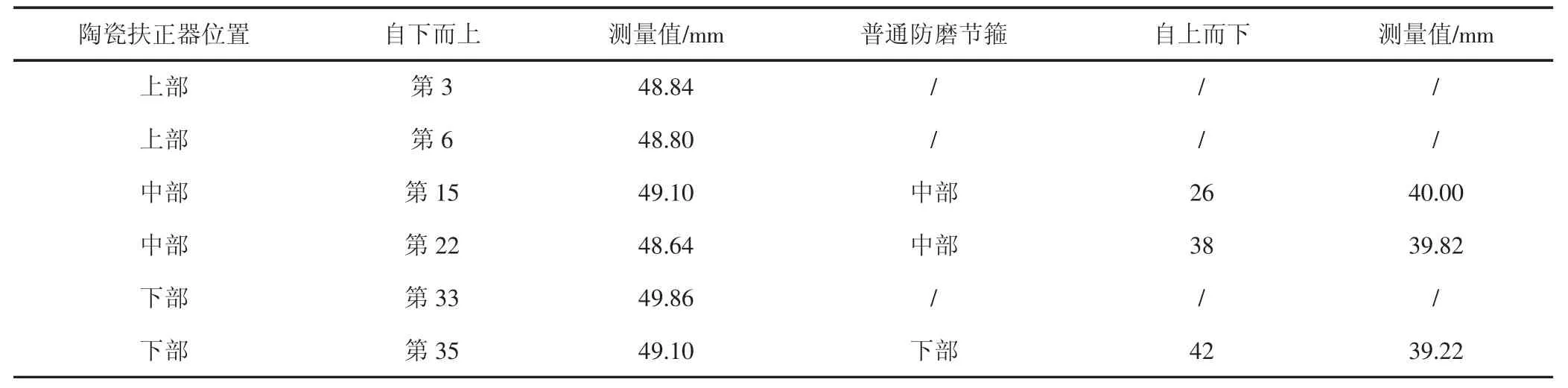

目前使用3 口井,效果良好,平均检泵周期190 d(见表6)。为进一步防止陶瓷扶正器下井作业过程中导致碰撞破碎,采用金属铝包裹陶瓷作为牺牲材料的新工艺,成功解决了陶瓷材料的破碎问题,且铝耐磨性能良好,与钢的摩擦系数与陶瓷相近同为0.02。以联28-3 为例,2018 年4 月20 日下入,2018 年9 月12 日压裂作业起出后发现铝消耗并不严重,部分陶瓷本体有轻微磨损(见表7、图2)。

4 结论认识

该技术通过一年来的技术研究和现场应用,有以下几点结论和认识:

(1)新型陶瓷扶正器具有较好的防磨性能,对抽油泵杆接箍保护效果明显,对油管磨损较小,可实现重复利用,综合效益较高。

(2)对于长冲程低冲次深抽井有良好的适用性。

(3)通过金属铝的包裹,陶瓷扶正器解决了易碎问题。

表6

表7

图2

5 结语

在工艺实施过程中,虽然在工艺上取得了成功,但也存在一些技术上的难题,是下步攻关和努力的方向,另外在该技术的应用领域方面可进一步拓展、改进和发展。

(1)虽然实现了重复使用,在解决配套油管的耐磨程度上,仍有很大发展空间。

(2)解决了节箍偏磨严重的问题,但抽油杆本体的偏磨仍未解决。

(3)针对油井结垢、结蜡、细菌腐蚀、导致偏磨加剧、检泵周期短等问题,在加药维护工作上需进一步提高。