海上油田酸化返排液对原油脱水性能的影响

龚 俊

(中国石化胜利油田分公司海洋采油厂,山东东营 257237)

埕岛油田位于渤海南部的极浅海水域,埕岛油田开发至今已有20 多年的历史。随着油田开发年限的增加,油井含水量逐步上升,产量逐年下降,酸化是该油田最重要的增产增注工艺技术。酸化施工后,返排酸液直接进入生产流程,造成油井产出液乳化严重。2006年,酸化作业残液进入集输系统后,引起陆上终端联合站油水处理系统混乱,导致外输原油含水超标,对油田生产造成了极大影响[1]。酸化作业废液处理的早期工艺已不再适应目前油田生产和环境的要求,埕岛油田酸化采油作业返排液的排出分为两部分[2]:第一部分是在作业结束后,高浓度返排液排出到作业船废液罐,一般每次在300 m3~450 m3,运送至岸边废液处理站采用生石灰水进行中和处理;第二部分是高浓度返排液排出后,酸化井产出液通过海管混输至中心平台,进行油气分离及预脱水处理,经外输泵增压后输送至海三联站进行进一步处理,海三联合站采用“热化学+大罐沉降”原油脱水工艺。期间酸化井无法进行正常生产,严重制约了不动管柱酸化技术在海上油田的推广应用。

针对油井酸化返排液对原油乳状液破乳脱水的影响,研究人员开展了相关实验研究。王春林等[3]测定油井酸化后初、中、后期返排液的物理参数特征,研究酸化返排液在返排过程中物性参数变化,进而分析各参数之间联系。马跃等[4]针对返排液物性中可能影响原油乳状液稳定性的因素,进行单一变量实验,发现在高pH 值和高铁离子浓度的情况下,油水乳化非常严重。万里平等[5]通过室内实验考察温度、破乳剂加量、pH 值及降黏剂添加量对乳状液黏度和破乳效果的影响,对于井口初期返出的乳状液实施破乳具有借鉴作用。范振中等[6]针对酸化后原油pH 值较低的特点,选择碳酸钠作碱化剂,复配低温2#破乳剂,满足现场原油脱水的质量指标。张铜耀等[7]通过模拟对比发现,酸化污水对破乳剂破乳效果存在较大的负影响,其中酸化污水的离子组成对其破乳效果的影响很大。郭海军等[8]研究酸化期间产出液脱水性能,发现酸化产生的胶态金属氢氧化物和黏土颗粒使原油乳状液稳定。丁文刚等[9]发现酸化返排液中油相下层的乳化油较为稳定,乳化油相的存在是造成电脱水器“垮电场”的主要原因,通过实验考察了温度、pH 值以及酸化渣泥含量等因素对返排液中原油乳化层导电能力的影响。唐世春[10]研究发现含酸原油胶质、沥青质、机械杂质含量越高,油水界面膜越稳定,残酸返排速度越高,乳化越严重,含酸原油破乳脱水越难。

综上所述,目前都是通过单因素变量实验分析返排液对原油乳状液稳定性的影响,没有开展多种因素耦合的实验研究,但酸化返排液成分复杂,由多种因素的协同作用影响破乳效果。本文研究油井酸化过程中pH 值、浊度以及铁离子浓度3 种因素对原油乳状液稳定性影响的程度,为海上平台酸化返排液即时处理工艺优化提供依据。

1 酸化返排液组分分析

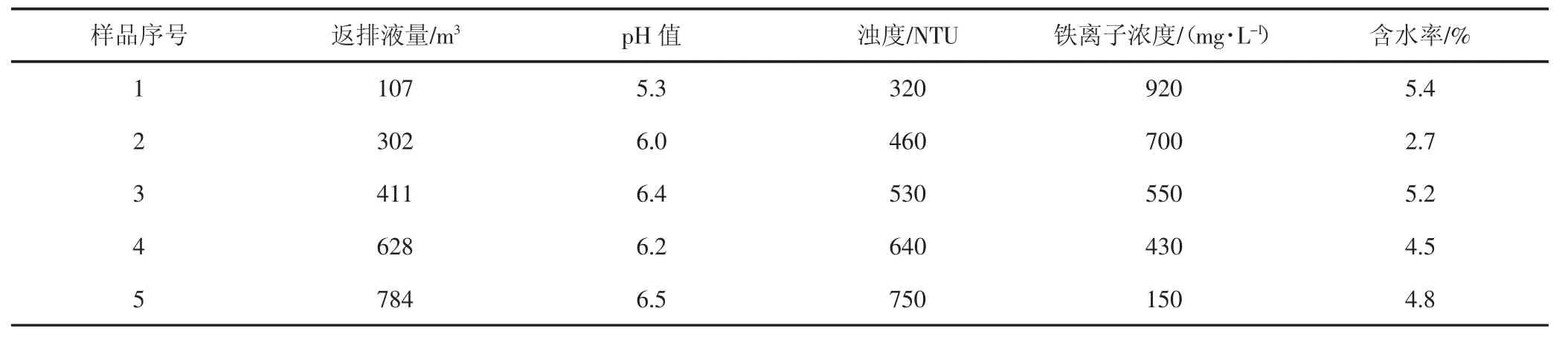

以埕岛油田CASHG1-2 井为例,在不同返排液量下分别测定了酸化返排液的浊度、pH 值、铁离子浓度以及含水率,结果(见表1)。返排初期,pH 值较低,铁离子浓度较高,将所得实验数据点画成相应曲线图(见图1),图1 表示随着返排液量的增加,返排液的pH 值逐渐增加,趋于中性,铁离子浓度逐渐降低;返排液浊度较高,即固含量较高。

表1 CASHG1-2 井酸化返排原液的基本物性

图1 CASHG1-2 井酸化返排液基本物性

2 实验部分

2.1 材料与仪器

实验油品为埕岛油田原油,运动黏度为212 mm2/s(50 ℃),密度为0.935 6 g/cm3(20 ℃),胶质含量为26.8%,沥青质含量为0.62 %,蜡含量为11.6 %;采出液原水矿化度为14 207.78 mg/L,硫化物含量为7.8 mg/L,离子组成(单位mg/L)为:Fe2+(7 976.69)、Na+(4 892.81)、Mg2+(137.73)、Cl-(637.27)、Ca2+(271.73);实验水样为海三联合站分离器分出的水,pH 值为7.8,总铁离子浓度为10 mg/L,浊度为4 NTU;还用到盐酸、碳酸氢钠和硫酸亚铁等分析纯试剂。

实验仪器:PH-100 笔式酸度计,上海力辰邦西仪器科技有限公司;WGZ-200 浊度仪,上海仪电物理光学仪器有限公司;UV1800 紫外分光光度计,上海美谱达仪器有限公司;BHS-2 数显恒温水浴锅,上海垒固仪器有限公司;JJ-1A 恒速电动搅拌器,常州金坛良友仪器有限公司;ME204 精密天平,梅特勒-托利多公司;DPY-2 破乳剂评选仪,姜堰市分析仪器厂。

2.2 实验内容

2.2.1 原油乳状液制备 对玻璃离心管等容器进行充分预热,以免量取、倾倒油样时,油样黏壁或以其他方式损失过多,造成结果不准确。将配制好的不同水样和一定体积的原油置于70 ℃恒温水浴,时间15 min。

快速将预热后的原油与水样按体积比2:3 混合,在此过程中恒速电动搅拌器转速调节至2 000 r/min,进行10 min 的乳化搅拌后停止。

2.2.2 水样配制

2.2.2.1 不同pH 值的水样 参考返排液pH 值,取一定体积的36 %浓盐酸溶液和碳酸氢钠调节水样pH值,配制成pH 值分别为2、4、6、8、10、12 的水样。

2.2.2.2 不同铁离子浓度的水样 通过加入不同量的FeSO4·7H2O,配制成铁离子浓度为200 mg/L、300 mg/L、400 mg/L、500 mg/L、1 000 mg/L 的水样。

2.2.2.3 不同浊度的水样 将返排液滤出固体烘干、磨碎后的粉末为原材料加入水中,经高速搅拌配制成浊度分别为100 NTU、200 NTU、300 NTU、400 NTU、500 NTU、600 NTU 的水样。

2.2.3 原油乳状液稳定性评价 将配制的酸化原油乳状液加入到玻璃离心管中,充分搅拌振荡均匀,置于60 ℃恒温水浴箱中进行热沉降脱水实验,测出脱出水的体积,根据脱水率评价原油乳状液稳定性。

3 结果与讨论

3.1 单因素组分实验

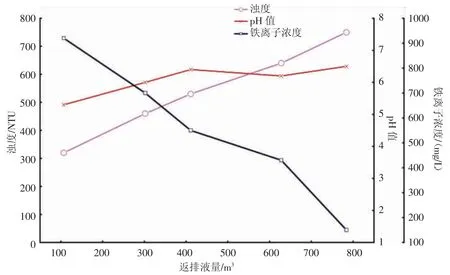

3.1.1 pH 值对原油脱水效果的影响 室内制备出不同pH 值的原油乳状液并在60 ℃下进行破乳实验,考察pH 值对乳状液破乳影响,具体实验数据(见表2)。

当pH 值过高或过低时,乳状液的破乳效果均不好,当pH 值呈中性左右时,原油乳状液脱水效果最好,此时的水相颜色也最清澈透明,界面平整密实。返排液pH 值过低时会激发原油中天然活性物质带电,增加其活性,使其更易吸附在油水界面,导致油水界面张力下降,界面膜强度以及原油乳状液稳定性增加,从而使原油乳状液破乳脱水困难。

表2 不同pH 值对原油脱水的影响

表3 不同铁离子浓度对原油脱水的影响

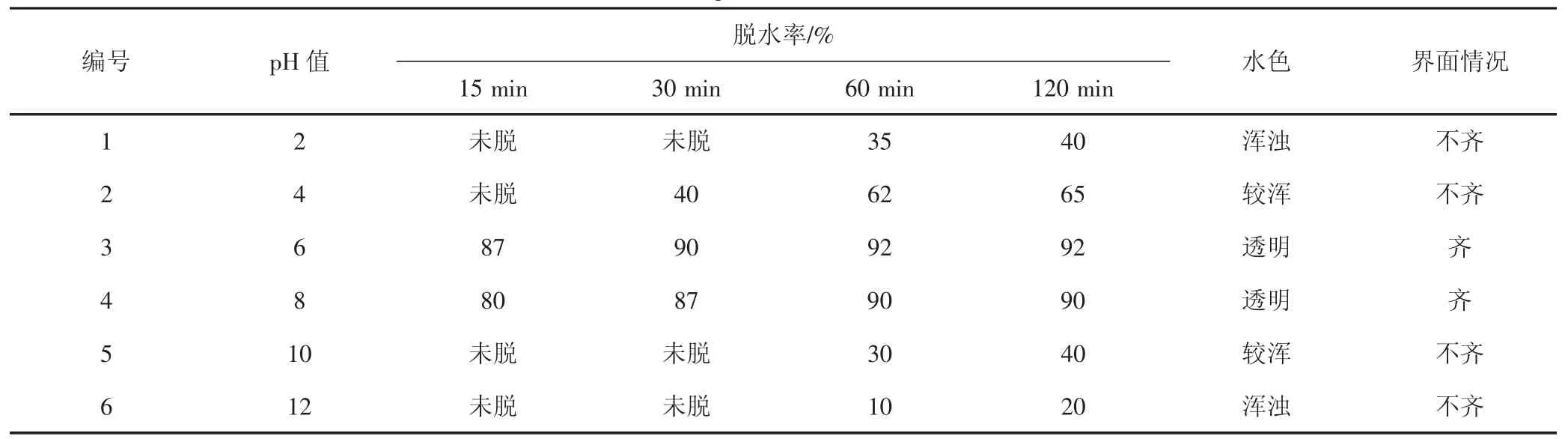

3.1.2 铁离子浓度对原油脱水效果的影响 室内制备出不同铁离子浓度的原油乳状液并在60 ℃下进行破乳实验,考察铁离子浓度对乳状液破乳影响,具体实验数据(见表3)。

随着铁离子浓度的不断增加,原油脱水率近似直线下降,Fe2+大于1 000 mg/L 几乎无水脱出,说明铁离子的存在是导致乳状液难于破乳的重要原因之一。铁离子浓度较高,铁元素在原油中主要以油溶性石油酸盐的形式存在,石油酸盐易吸附在油水界面,提高了界面膜强度,增加了原油乳状液的稳定性,从而使原油乳状液破乳脱水困难。

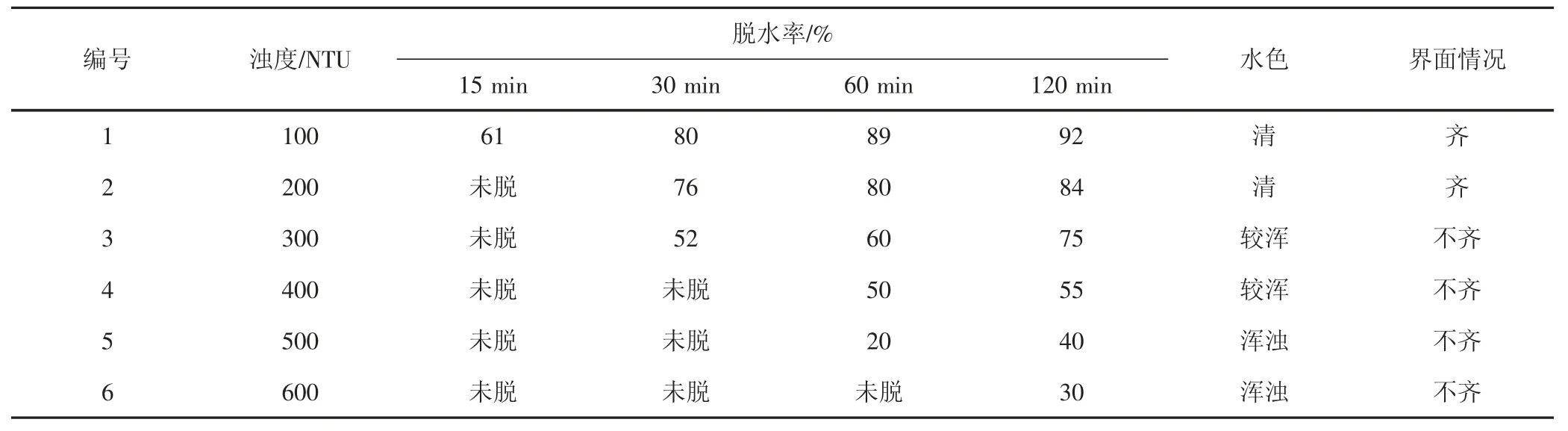

3.1.3 浊度对原油脱水效果的影响 室内制备出不同浊度的原油乳状液并在60 ℃下进行破乳实验,考察浊度对乳状液破乳影响,具体实验数据(见表4)。

随着浊度值的不断增加,原油脱水率近似直线下降,说明固体颗粒的存在是导致原油乳状液难于破乳的重要原因之一。固体颗粒能够直接吸附在油水界面上,或吸附在有表面活性剂或其他物质稳定的油水界面膜上使乳状液稳定,颗粒在油水界面上吸附、在乳状液膜中存在能够在邻近的水滴之间形成空间阻碍的屏障,阻碍原油乳状液中液滴破裂、排液进而破乳。

3.2 多因素耦合正交实验

考虑到热沉降脱水实验的次数较多,工作量较大,选用正交实验法[11]。通过综合分析不同水样条件下的评价指标,确定关键影响因素。根据以上实验条件,将pH值、浊度、铁离子浓度作为正交实验的影响因素。考虑实验次数以及各影响因素的取值范围,基于经济节约的原则,将实验因素各取三水平,结合单因素组分实验结果选择pH 值在6.0~7.0,浊度在50 NTU~200 NTU,铁离子浓度在50 mg/L~200 mg/L,各个因素下不同水平的取值(见表5)。

表4 不同浊度对原油脱水的影响

表5 结构优选因素水平表

3.2.1 正交实验结果 空列对实验结果具有一定参考作用:若空列的极差大于任何一列的极差,则说明实验存在交互作用或者存有一定的误差,也就是说正交实验的结果不准确。实验数据不进行重复测试时要设置空列,以减少不必要的误差,以免影响实验结果[11]。

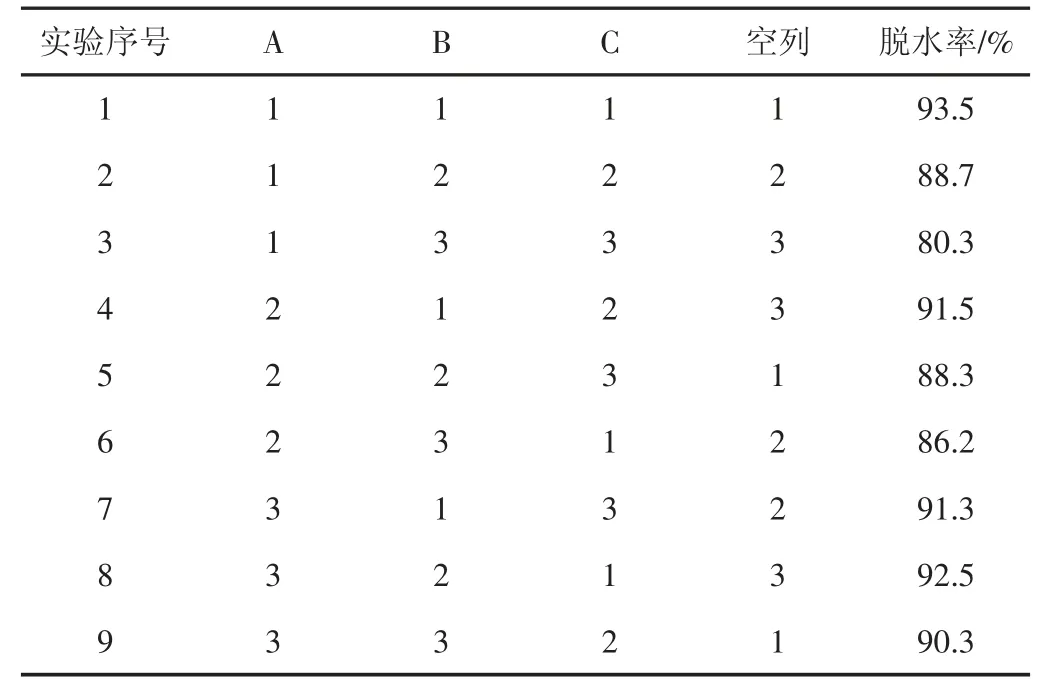

实验分别选取三个因素A(pH 值)、B(浊度)和C(铁离子浓度)的3 个水平,根据所需的因素和水平数,选取L9(34)正交实验表,自由度是8。本实验共有9行,即实验次数为9 次,本实验为单指标正交实验,指标为原油乳状液热沉降后脱水率,正交实验结果具体(见表6)。

表6 正交实验结果

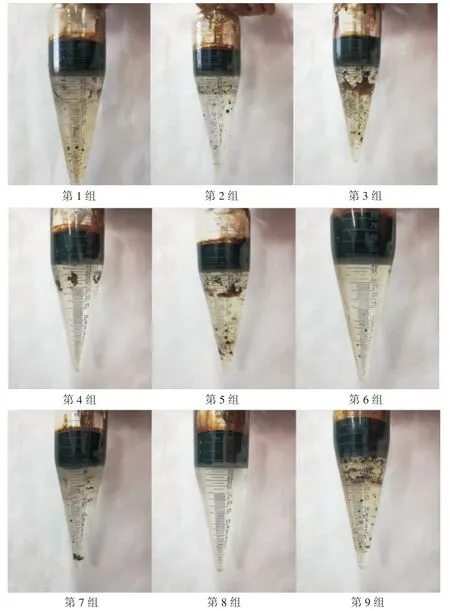

图2 正交实验最终脱水效果图

各组实验样本经过2 h 后的最终脱水情况(见图2),各组脱水效果较好,脱水率均在80 %以上,也可证明正交实验中各水平的取值范围设置是合理的,如果正交实验重要因素固定在不适当的水平上,则实验得不到应有效果。

3.2.2 极差分析 极差分析计算结果(见表7),评价指标ki(i=1,2,3)表示任一列上因素取水平i 时所得到的实验结果的算数平均值,由ki的大小可以判断影响因素的优水平与优组合;R 为极差,任一列上的R=max{k1,k2,k3}-min{k1,k2,k3},由此能够判断影响因素的主要顺序。对因素极差R 进行分析比较,可以得出对于指标脱水率各因素极差排序均为RB>RC>RA,即影响原油乳状液脱水效果的主要因素排序为:浊度>铁离子浓度>pH 值。

表8 脱水率方差分析表

3.2.3 方差分析 对正交实验表中的数据进行方差分析,可检验此次实验的显著性,具体计算方法参照文献[11],得到方差分析结果(见表8)。可以看出,浊度的F值为5.9,pH 值和铁离子浓度F 值均小于浊度F 值,对原油乳状液脱水效果影响程度从高到低依次为浊度、铁离子浓度、pH 值,与极差分析结果一致。

4 结论

(1)酸化返排液主要特征为低pH 值、高铁离子浓度和浊度,当铁离子含量超过1 000 mg/L 时几乎无水脱出,随着浊度值增加原油乳状液脱水率近似直线下降,三者均对原油脱水效果有显著影响。

(2)正交实验极差分析与方差分析均证明,浊度为影响原油乳状液脱水的最主要因素;按影响乳状液脱水效果程度的高低依次为浊度、铁离子浓度、pH 值。

(3)酸化返排液直接进入生产流程后会对流程产生一定程度的影响,对酸化返排液处理时要着重考虑固含量,应通过多级过滤或水力旋流分离等深度过滤工艺控制其含量,实现对酸化返排液有效处理。