电动汽车专属平台车身特点分析

李仲奎 吕祝星 袁亮 陈孟华 李豫

(东风汽车公司技术中心)

在电动汽车开发、生产早期,因为规模小、缺乏开发经验等原因,很多车企都是改造既有燃油车平台进行电动汽车的开发和生产,只是对涉及“三电”的部分进行小范围“改装”。这种改装和共用平台的做法加快了电动汽车的开发速度,降低了开发成本,但原有平台的固有设置也给电动汽车设计带来了一些局限性,并不能充分体现电动汽车的特征,如续驶里程、动力性和内部空间、舒适性等。伴随电动汽车规模的不断扩大,依据电动汽车特征属性专门开发的平台,即电动汽车专属平台,已成为大趋势,越来越多的车企推出了电动汽车专属平台,如广汽GEP 平台、吉利PMA 平台、上汽大众MEB 平台、比亚迪E 平台、奔驰EVA 平台、宝马FSAR 平台。电动汽车专属平台的建设本质上是从最底层,即设计之初就针对电机、电控和电池[1]等电动汽车重要零部件的特征设计出合理的车身、底盘结构,以求发挥更大效用。基于此,文章阐述了电动汽车专属平台车型车身结构的优点及弊端。

1 电动汽车与燃油汽车零部件对比

1.1 传统燃油汽车平台重要零部件布置

传统燃油汽车,一般前舱布置发动机、减速器,中通道下方布置排气管,中地板下方布置燃油箱,后地板下方布置排气管消声器,后翼子板上方布置加油口。图1示出传统燃油汽车平台重要零部件布置。

图1 传统燃油汽车平台重要零部件布置示意图

1.2 “油改电”车型平台重要零部件布置

基于传统燃油汽车开发的电动汽车平台即“油改电”平台,多数采用的布置方式是前舱布置电机、减速器、控制器,前、中地板下方中部区域布置动力电池[2],充电口布置在前格栅或翼子板处,图2 示出“油改电”车型平台重要零部件布置。

图2 “油改电”车型平台重要零部件布置示意图

从“油改电”车型重要零部件的布置和结构来看,动力电池系统对车身结构的影响较大。此外,为达到充电口与电池、电机之间相连的电缆最短,充电口更偏向于布置在车身的前部。

1.3 电动汽车专属平台重要零部件布置

电动汽车专属平台,动力电池系统布置位置与“油改电”车型平台布置大致相同,但是其电池可以平铺在车身底板下方。电机可以前置,也可以后置。图3 示出电动汽车某专属平台车型重要零部件布置。

图3 电动汽车专属平台重要零部件布置示意图

电机后置,对后悬架处车身结构影响较大,很难在传统燃油车上进行适配性开发。此外,该车型电机后置,为达到电缆长度最短,充电口布置在后翼子板上。

2 电动汽车专属平台车身的优点

2.1 人机舒适性

新车型在开发之初,首先关注的就是内部空间的大小和人机舒适性,影响人机舒适性的关键点就是乘客舱内的X,Y,Z 向高度。对于电动汽车来说,Z 向高度甚为关键。但是车顶偏高会增加车辆的风阻系数,地板偏低会影响整车离地间隙。因此,乘客舱内Z 向高度是综合考虑的结果。

图4 示出电动汽车总布置。从图4 可以看出,乘客舱下方装载有动力电池,车顶若有天窗机构会占用Z向高度。

图4 电动汽车总布置方案示意图

对于电动汽车专属平台,动力电池系统布置可以有较大的自由度,采用近似平铺的布置方式,来减少电池箱的Z 向高度,为乘客舱留出较大的Z 向空间。车顶也可以采用非开启全景天窗的方式,来减少车顶的厚度,达到在不增加车高的情况下,为乘客舱留出较大的Z 向空间。

相比之下,“油改电”车型的车顶、地板的高度与结构都是固化的,若要提供足够的动力电池系统布置空间,势必会降低人机舒适性。

2.2 动力电池系统布置空间

图5 示出传统燃油汽车地板构架。中通道下方布置排气管,底板架构呈网格状。对于“油改电”车型,因限制专用件数量、范围,且要考虑车身性能,能给出的动力电池布置空间并不多,如图5 中虚线区域所示。

图5 传统燃油车地板构架示意图

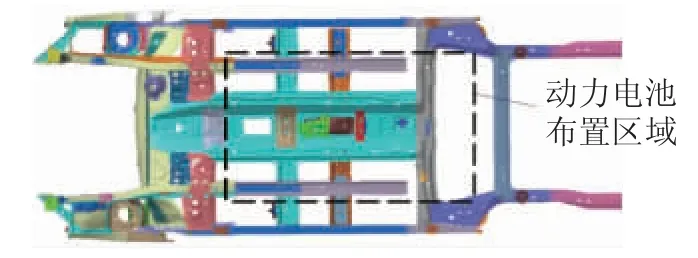

图6 示出电动汽车专属平台地板下方的动力电池布置区域。动力电池平铺在车身底板下方,X 向铺满前后悬架之间,Y 向铺满左右边纵梁之间。在前后悬架形式的选择上,也可以考虑为动力电池避让出更大的空间。

图6 电动汽车专属平台地板下方的动力电池布置区域示意图

相比之下,“油改电”车型的前后悬架形式是固定的。动力电池箱体需适应现有的前后悬架进行开发,很难有较大的X 向布置空间。同样地,门槛梁是固定的,很难大幅度地加强门槛梁设计,为留够侧碰吸能空间,也很难有较大的Y 向布置空间。

2.3 车身架构

电动汽车专属平台是充分考虑动力电池系统布置和前后悬架安装点布置,并结合车身刚度与碰撞安全性开发的全新底板结构,其架构尽量保持载荷传递路径的顺畅,并为动力电池箱提供可靠的安装点。

图7 示出某电动车型的车身底板结构。车型1 在前地板前端的纵向梁弯折处设置横向梁,这样既保证了载荷横向传递的通畅,又能为动力电池系统让出足量的空间;为装载更多的动力电池,车型2 车底的纵向梁从前至后,由前纵梁过渡到边纵梁上,在前地板的前端过渡段设计铸铝件,以保证载荷传递在路径变向时,也能达到传递的连续。类似地,在前地板的前端设置横向加强梁。

图7 电动汽车车身底板架构示意图

相比之下,“油改电”车型,如图5 所示的传统燃油车的车身底板在改款至电动汽车底板时,除了动力电池系统的布置空间受限外,也很难达到载荷传递的通畅、连续。

2.4 门槛梁

电动汽车专属平台,当动力电池平铺地板下方时,电池箱两侧边沿的固定点直接连接到边纵梁上,门槛梁既要有原有的门槛梁功能,又要能为动力电池箱提供吊挂点功能,且能在侧面碰撞过程中减少变形,达到保护电池系统的目的。因此,门槛梁具有更高的强度性能。

图8 示出某“油改电”车型门槛梁方案,门槛梁仍采用传统燃油车的门槛梁,但是在动力电池与门槛梁之间需要留有一定量的间隙[3],以保证侧碰过程中即使门槛梁发生一定量的变形,也不至于侵入到动力电池系统。

图8 某“油改电”车型门槛梁方案示意图

图9 示出某电动车型车身门槛梁方案。动力电池箱边沿连接到门槛梁下方。为保护动力电池系统,门槛梁有较为复杂的断面结构,以减少其变形。

图9 某电动车型车身门槛梁方案示意图

此外,在电动汽车专属平台上,门槛梁根据实际情况可以灵活地进行设计,以适应其必需满足的多种功能和性能要求。

2.5 轴距与车长比例

电动汽车因需要装载较大质量、较大体积的动力电池,更倾向于有较大的轴距才能满足动力电池系统的布置要求。电动汽车的续驶里程多在300~500 km之间,相比续驶里程长的燃油汽车,行李箱的容积也不需要那么大,因此,后悬长度可以设置的小一些。电动汽车的前舱布置电机、控制器,相比燃油车有较小的体积[4],在正面碰撞过程中有更多的吸能空间,因此,电动汽车的前悬尺寸也可以小一些。

图10 示出电动车型车身的外观。从图10a 可以看出,车型1 是一款轴距长、前后悬短的车型,其中,车长为4 694 mm,轴距为2 875 mm;从图10b 可以看出,车型2 的轴距更长,前后悬尺寸更短,其中,车长为4 682 mm,轴距为2 990 mm。

图10 电动车型车身比例示意图

相比之下,“油改电”车型,其轴距和车长是固定的,就会造成布置动力电池困难,同时造成前后悬尺寸富余。

2.6 前、后悬安装点强度

电动汽车专属平台在开发初期,就已经清楚整车的质量,在开展前后悬架固定点结构设计时已充分考虑其性能目标的达成,因此,前后悬架安装点在设计之初就有很高的强度。

图11 示出某电动汽车车身前后悬架安装点结构。在前后悬架安装点处都采用了铸铝结构,铸铝件随着空心腔体的结构变化,可以达到很高的结构强度。

图11 某电动车型车身强化结构示意图

相比之下,“油改电”车型,整车质量增加达到300 kg 以上,前后轴荷都增加很多,势必造成前后悬架安装点都需要加强。对于已定型的车型,加强前后悬架安装点会带来很大的困难。此外,性能提升量、工艺可行性、增加的成本都是难题。

2.7 车身扭转刚度

电动汽车专属平台是全新开发的车型。车身整体架构是综合考虑各种因素之后,并且运用拓扑计算进行优化的结果,能够达到较高的车身扭转刚度、弯曲刚度和结构耐撞性。

图12 示出某电动车型车身的构架方案。从图12可以看出,该车身构架在达到拥有较大动力电池布置空间,且能为动力电池提供较好的保护性能之外,能达到整体车身拥有较高扭转刚度的效果。从官方公布的数据获悉,该车身的扭转刚度为19 000 N·m/(°)。

图12 某电动车型车身构架方案示意图

相比之下,“油改电”车型,对车身进行局部更改,为避让动力电池,致使改款后的车身架构不够顺畅,加强方案也多是采用局部打补丁的方式,存在很大的弊端。

3 电动汽车专属平台车身缺点

3.1 零件制造

采用电动汽车专属平台开发的电动汽车车身,其所有的零部件都是全新的,都需要新开发模具。乘用车的白车身通常由三四百个零件焊接而成,全部新开模具就是一项巨大的投资。

图13 示出某电动车型车身的零部件。零部件大大小小超过340 个。尤其是外覆盖件,因其面积大,采用多工序成型,模具费用非常高。

图13 某电动车型车身零部件示意图

相比之下,“油改电”车型,因改动量少,模具投入也少,可以节省不少成本。

3.2 车身各级分总成焊接、合拼线

电动汽车专属平台,车身各分总成的焊接,尤其是左右侧围、顶盖、后围、四门两盖等,也都要投入新的焊装夹具。相比之下,“油改电”车型,仅在下车身前、后地板处投入焊接夹具即可。图14 示出电动汽车专属平台侧围总成焊接线。

图14 电动汽车专属平台侧围总成焊装线示意图

电动汽车专属平台由于是一个专门的平台,考虑到衍生车型的生产,在车身的合拼工艺线上,一般需要新开发车身合拼焊接线。“油改电”车型通常在现有的燃油车生产线上进行适配性改造,实现共线生产。图15示出电动汽车专属平台新建造的车身合拼线。

图15 电动汽车专属平台车身合拼线示意图

从所有焊接夹具、合拼线建造来看,电动汽车专属平台的焊接生产线投资费用也是巨大的。

4 结论

文章通过对电动汽车和“油改电”车型平台的整车重要零部件布置和结构的分析,总结出电动汽车专属平台相比“油改电”车型,其车身结构具有诸多优点,在动力电池布置空间、内部空间、乘坐舒适性、车身性能提升上都具有不可估量的作用。但是电动汽车专属平台的生产投资费用相对高昂,因所有的车身零部件都是专用件,都需要新开模具和新制作焊接夹具,此外还需要建造新的焊接合拼线,造成前期投资压力加大。相信随着规模效应的凸显,这部分成本很快可以被化解。

从汽车产品的长期发展来看,电动汽车专属平台能更好地满足人机舒适性、有更大的动力电池系统布置空间、有更为合理的车身架构、有更高性能的门槛梁、轴距与车长比例更符合电动汽车需求、有更高的前、后悬安装点强度、有更高的车身扭转刚度等诸多优点。电动汽车专属平台必将成为电动汽车开发的主流产品。