穿层瓦斯抽采钻孔通管直连新型封孔工艺研究

任培良,王 迪,郭香印 ,潘少杰

(1.义马煤业(集团)孟津煤矿有限责任公司,河南 洛阳 471142;2.河南省煤层气开发利用有限公司,河南 郑州 450000)

利用底(顶)板岩巷穿层钻孔预抽煤层瓦斯的区域防突措施已经成为煤与瓦斯突出矿井井下除开采保护层外区域防突的最基本措施。因此,穿层钻孔封孔质量与钻孔预抽煤层瓦斯效果直接相关,并影响着采掘接替。开展穿层钻孔封孔工艺改进研究对煤矿区域防突有重要意义。陈勇[1]研究表明:注浆封孔工艺相对聚氨酯封孔工艺,抽采钻孔能更有效的抽采煤层瓦斯、缩短消突和抽采达标的时间。黄鑫业、王振锋等[2-3]研究表明带压注浆实现封堵瓦斯泄漏微孔、裂隙通道,从而达到提高瓦斯抽放效果的目的。孟津煤矿使用注浆带压封孔工艺,但抽采效率仍然满足不了采掘接替计划。为此,在分析原有封孔工艺的基础上,经反复试验,提出通管直连带压封孔的封孔工艺。

1 原有封孔工艺

原有穿层钻孔封孔采用“两堵一注”封孔器和拼接式连管工艺,即钻孔成孔后,向孔内送入φ50 mm×2 000 mm 封孔管(丝扣或插接式连接),采用“两堵一注”封孔器封孔,孔口利用φ50 mm 弯头与弹簧管连接汇集到φ108 mm 汇总管。统计原封孔工艺抽采数据,钻孔始抽浓度在6.4%~90%之间,平均41.4%,浓度大于60%的钻孔占28%,抽采10 d 后浓度衰减至2%~25%;巷道内抽采干管浓度2.2%~5%;地面抽采泵站浓度1%~2.5%。钻孔浓度低,衰减快。为此通过地面试验模拟和井下测定数据来分析抽采浓度低和衰减快的原因。

1.1 地面试验模拟

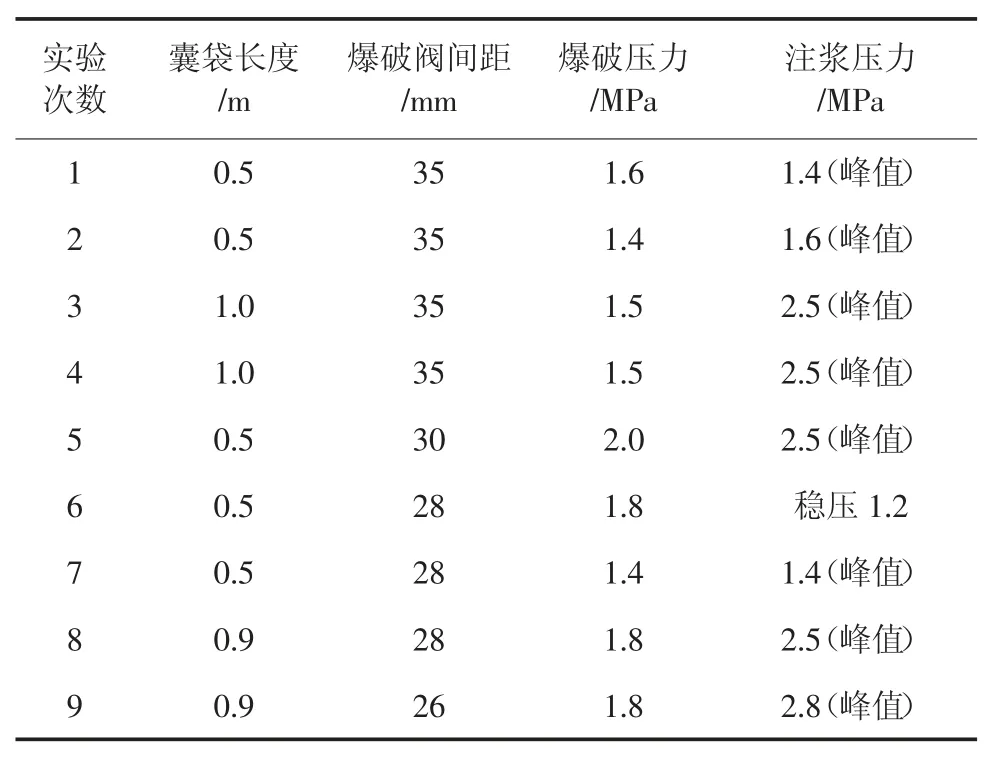

试验分别采用φ100 mm 塑胶透明管(3 m)、φ100 mm 透明软管(3 m)、φ100 mm 钢管(3 m)6 根共进行 9 次模拟钻孔注浆封孔试验,目的确定封孔器的参数及注浆压力。两堵一注”封孔器试验数据统计见表1。对试验结果进行分析,“两堵一注”封孔器的爆破阀和注浆压力不稳定,并且与囊袋长度有关联,囊袋越长,注浆压力越高,1 m 长度的囊袋能保证注浆压力的相对稳定,注浆压力2.5 MPa。另外,有封孔管被压裂的现象和向封孔管内打压风试验,发现封孔管连接处有漏气现象。

表1 “两堵一注”封孔器试验数据统计Table 1 Statistics on test data of sealing devices

试验浆液水灰比分别 0.7∶1、1∶1、1∶1.5、1∶2。试验发现水的比例越少,最终强度越高。同时考虑的注浆泵的输送能力,最终确定1∶2 的水灰配比,强度能较好的满足要求。

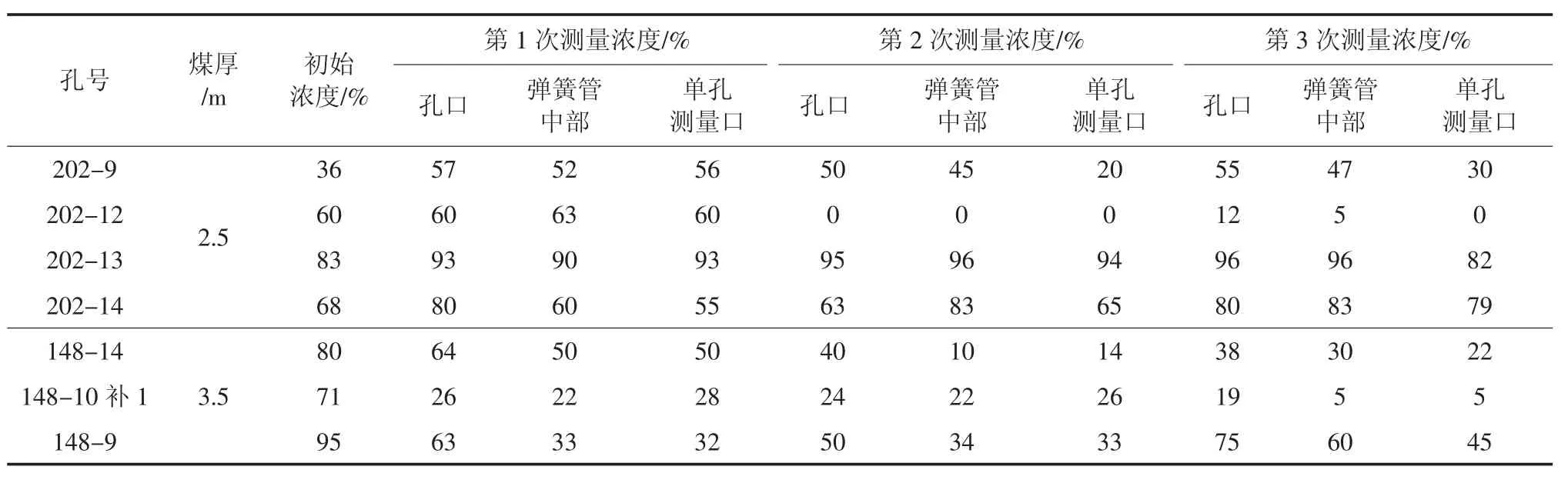

1.2 井下连管漏气测定

在12070 轨道底抽巷测试了7 个钻孔,测定孔口向汇集管连接段不同部位的抽采浓度并进行对比,测定顺序为:汇集管处测量口、弹簧管中部和孔口,12070 轨道底抽巷钻孔连接管不同部位测定抽采浓度统计见表2。

表2 12070 轨道底抽巷钻孔连接管不同部位测定抽采浓度统计Table 2 Statistics on extraction concentration in different parts of drilling step-pipe at the Bottom of Track 12070

由表2 测定数据分析可知,孔口→弹簧管中部→测量口的抽采浓度成衰减趋势;连接点密封良好的情况下,测点浓度差别不大;因此减少连接节点避免漏气,能有效提高抽采浓度。

综合井上下试验,分析抽采浓度低、衰减快的因素主要有2 个方面:①孔内因素:封孔段长度及其位置不合理,注浆量不足,封孔管存在压裂现象,封孔管连接处不紧密,存在漏气现象;②孔外因素:连抽管路接点较多(孔口至φ108 mm 汇总管存在5 个接点),漏气环节较多;管路巡护不到位,对管路漏气、积水等问题未及时处理。

2 通管直连带压封孔原理

周厚权等[4]结合巷道围岩应力“三带”分布理论,指出瓦斯抽采钻孔主要存在封孔器或封孔材料与抽采管的间隙、封孔器或封孔材料与钻孔孔壁的间隙和钻孔周围煤体存在的复合裂隙共3 种类型的漏气点。其中大多数研究者认为[3,5-6],钻孔封孔段长度应超过巷道的塑性区。因此,钻孔的封孔不仅要有效封堵巷道裂隙带,还要封堵钻孔裂隙带。

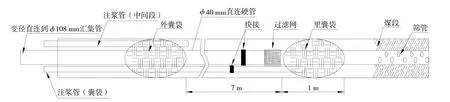

图1 通管直连封孔工艺示意图Fig.1 Diagram of the technology of the single tube connection

通管直连带压封孔原理是利用整体式单一PE管替代原有插接式PVC 实管,通过改进的囊袋式“两堵两注”封孔器进行封孔。通过减少连管的漏气环节、合理设置封孔段位置及长度、特定注浆压力,提高抽采浓度、延长有效抽采期的目的。具体工艺:钻孔成孔后,扫孔,钻孔煤段采用φ40 mm 筛管,筛管与φ40 mm 通管通过直连接头连接,采用“两堵两注”封孔器注浆封堵,PE 管利用直连接头(φ40~φ50 mm)直接与φ108 mm 汇总管连接。通管直连封孔工艺示意图如图1。

通管直连封孔工艺与原有封孔工艺用的封孔器主要区别:①取消封孔器不稳定爆破压力的爆破阀,增加了过滤网;②将封孔器前后一体式囊袋改为分体式,囊袋长1 m,注浆管采用快接连接;③封孔管由拼接式改为通体式,减少漏气节点。

新型“两堵两注”封孔器,通过注浆管先将前后囊袋涨起封堵两端,再利用中间段注浆管封堵前后囊袋之间段,通过滤网过滤出注浆液中多余的水分,达到确保注浆量的目的,稳压2 min。

由于封孔器过滤网的作用,钻孔内的注浆量得到保证,在水泥凝固膨胀期间,由于膨胀压力将模拟钻孔的塑胶管胀破。

3 封孔参数确定

3.1 注浆压力的确定

合理的注浆压力是为了有效封堵钻孔成孔时产生的孔壁裂隙。王振锋,周英等[3]提出主动支护式注浆封孔原理,认为支护压力达到1.6 MPa 时,钻孔漏气量基本为0。何书建等[7]研究采用聚氨酯泡沫-压力黏液封孔测定煤层瓦斯压力时,认为保证黏液压力始终高于瓦斯压力 0.3~0.5 MPa。杨宏民等[8]研究认为封孔浆液在细砂岩、砂质泥岩和泥岩中渗透的注浆压力临界值分别为4、3、2 MPa,超过临界值浆液扩散半径随注浆压力增加的趋势不明显。

综合以上专家的研究成果,经过井上下试验,确定了孟津煤矿穿层孔的注浆压力为2.5 MPa。

3.2 封孔段长度的确定

通管直连带压封孔工艺,由于其封孔段为单根实管,且用囊袋式“两堵两注”封孔器,这就使得封孔段的位置及长度可以根据需要确定,方便有效。

根据矿压“三带”分布理论[9-10],沿钻孔轴向方向应力状态可以分为应力降低区、应力增高区、原岩应力区。应力降低区巷道围岩松动,裂隙发育。通常认为钻孔从孔口向里端的始封深度应超过应力降低区。这种确定始封深度的方法忽略了塑性区的剪胀扩容裂隙以及打钻过程二次扰动下产生的次生裂隙影响[11],通常依据该方法取得的封孔深度一般偏小。另外,巷道成型后,应力降低区沿巷道走向的分布不是均匀的。基于以上分析,通管直连封孔段位置选择在从钻孔里端(见煤点)向孔口的方向,这就可以保证封孔段位于原岩应力区和应力增高区。

4 抽采效果考察

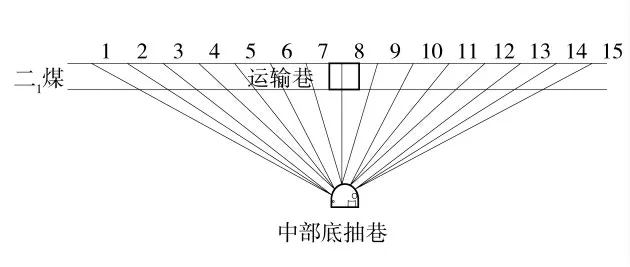

试验在孟津煤矿12070 工作面中部底抽巷进行,巷道 4.5 m(宽)×3.4 m(高)。主采煤层为二1煤,倾角 3°~7°,平均厚度 3.02 m,煤层瓦斯含量 7.41~10.68 m3/t,煤层瓦斯压力 0.1~1.35 MPa。煤层底板主要为泥岩和砂质泥岩,少量为粉砂岩或细砂岩,厚度 1.6~11.95 m,一般 2.5~6.00 m 之间,基本底为泥岩夹细砂岩。每组钻孔15 个,开孔间距2 m,终孔间距 6 m,钻孔布置示意图如图2。在12070 中部底抽巷内286 m 钻场采用的传统拼接连管,316 m 和322 m 2 个钻场分别采用的硬质通管直连和软质通管直连。

图2 钻孔布置示意图Fig.2 Diagram of drilling arrangement

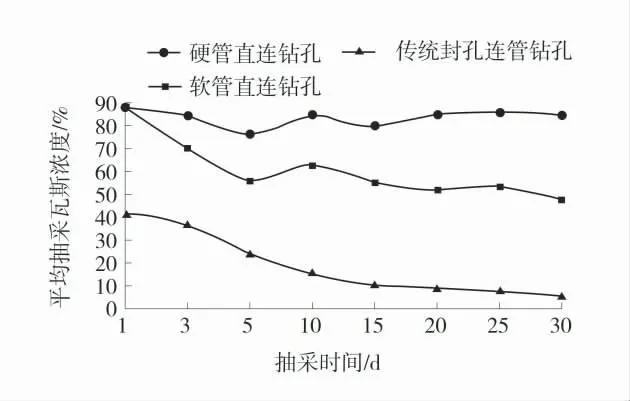

采用通管直连的封孔工艺和传统拼接连管的封孔工艺分别封孔1 个钻场,各15 个钻孔,并对钻场的抽采瓦斯进行了30 d 的测量,不同连管封孔工艺抽采效果对比如图3。

图3 不同连管封孔工艺抽采效果对比Fig.3 Comparison of extraction data of different sealing techniques

通管直连钻孔初始抽浓度较高,达87%以上;传统封孔连管钻孔平均始抽浓度为41.4%,通管直连钻孔平均始抽浓度为传统封孔连管钻孔的2 倍以上。并且衰减期延长。

5 结 论

1)采用通管直连封孔技术不仅解决了原有封孔工艺中连接点过多、漏气点多、不宜管理的问题。且封孔成功率高,提高了钻孔利用率。

2)封孔段位置选择从见煤点向孔口方向封孔,避免了始封深度的不确定性,可以推行标准化的封孔长度。

3)确定了孟津煤矿封孔注浆压力2.5 MPa,为推行标准化流程化封孔提供了重要依据。

4)通过通管直连封孔工艺与原有封孔工艺的对比试验,在30 d 的封孔效果考察期内,试验钻孔在同一抽采时期的平均抽采瓦斯浓度提高到原封孔工艺的2 倍以上。