车轮踏面凹形磨耗对动车组车辆运行性能的影响

殷俊,雷鹏程,崔浩蕾,赵锐,崔大宾

车轮踏面凹形磨耗对动车组车辆运行性能的影响

殷俊1,雷鹏程2,崔浩蕾3,赵锐2,崔大宾2

(1. 西南交通大学 希望学院,四川 成都 610400;2. 西南交通大学 机械工程学院,四川 成都 610031;3. 山东省平度第一中学,山东 平度 266000)

基于武广线上运行的某高速动车组车轮的磨耗状态的跟踪测试,发现车轮踏面以凹形磨耗为主。对不同运行阶段实测车轮踏面磨耗状态进行分析,研究磨耗车轮与钢轨接触时的接触几何参数。根据线路上实际运行动车组性能参数,运用SIMPACK软件包完成车辆系统动力学模型,对比分析S1002CN车轮与实测踏面车辆的运行稳定性、平稳性及安全性指标,研究车轮踏面凹形磨耗对列车动力学性能的影响。研究结果表明:车轮踏面凹形磨耗将导致转向架及轮对横向加速度急剧增大,车辆稳定性、平稳性将有所降低,凹形磨耗是引起转向架横向报警的直接原因。

接触几何;踏面磨耗;凹形磨耗;动力学性能

目前,我国已拥有多条高速铁路客运专线,高铁已逐渐承担了部分地区主要的客运任务。随着铁路运营速度增大,车轮磨耗日益严重[1],甚至造成停车事故。凹形磨耗是铁路车轮的主要磨耗形式,逐渐引起国内外学者的高度重视。车轮凹形磨耗与车轮踏面的磨耗位置、磨耗宽度及深度有关,是多种因素综合作用的结果,形成机理较复杂。踏面凹形磨耗程度一般用凹陷值表示,如图1所示[2]。图中点位于踏面外侧(远离轮缘侧)最高点,点位于踏面最低点,这2点间的垂向距离定义为凹陷值。车轮踏面凹形磨耗后会改变初始的轮轨接触状态,影响车轮运行平稳性及稳定性。随着列车运行速度的提高,凹形磨耗对车辆性能影响越来越大,这些问题深入研究对我国高速列车安全运营和降低运输成本具有重要意义[3]。Sawley等[4−5]阐述了车轮踏面凹形磨耗的形成过程及其对轮轨接触状态的影响,并对某型号货车车轮磨耗进行了大量的跟踪测量,分析了凹形磨耗车轮踏面对车辆动力学性能的影响。Frohling等[6]从力学角度分析了凹形磨耗对轮轨接触状态产生的不良影响。Stephen[7]指出车轮踏面凹形磨耗会降低车辆的曲线通过能力,从而引发许多不利影响。CUI等[8]从车辆系统动力学的角度分析了在车轮凹坑磨耗情况下的车轮镟修阈值。虽然在我国普速铁路营运中早已出现了踏面凹磨问题,但因其运营速度较低,普速铁路并未将其作为影响安全运营的关键因素[9],而高速运行下,车辆运行性能对车轮轮廓十分敏感。调查发现,我国新建高速铁路上运营的动车组车轮主要以凹形磨耗为主,由此带来的影响也进行了研究[10−11],但凹形磨耗对动车组运行性能的影响研究较少。本文对武广线某动车组车轮磨耗形态进行了跟踪测试,分析了车轮磨耗形态对轮轨接触几何性能的影响,并结合动车组实际性能参数,仿真分析了凹形磨耗对车轮动力学性能的影响。

图1 凹形踏面

1 踏面磨耗状态分析

武广线动车组车轮正常镟修周期为20万km,但在运营中发现,部分列车运行15万km以内,车辆出现173D/173E(转向架横向失稳报警代码)报警而导致列车自动降速运行。为保证列车正常运行,需对相应车轮进行镟修。部分车辆车轮的镟修周期甚至保持在10万km以内。如此频繁的车轮镟修给维修部门带来巨大的压力,并产生高额的维修及停车费用,这也必将缩短车轮的服役时间。

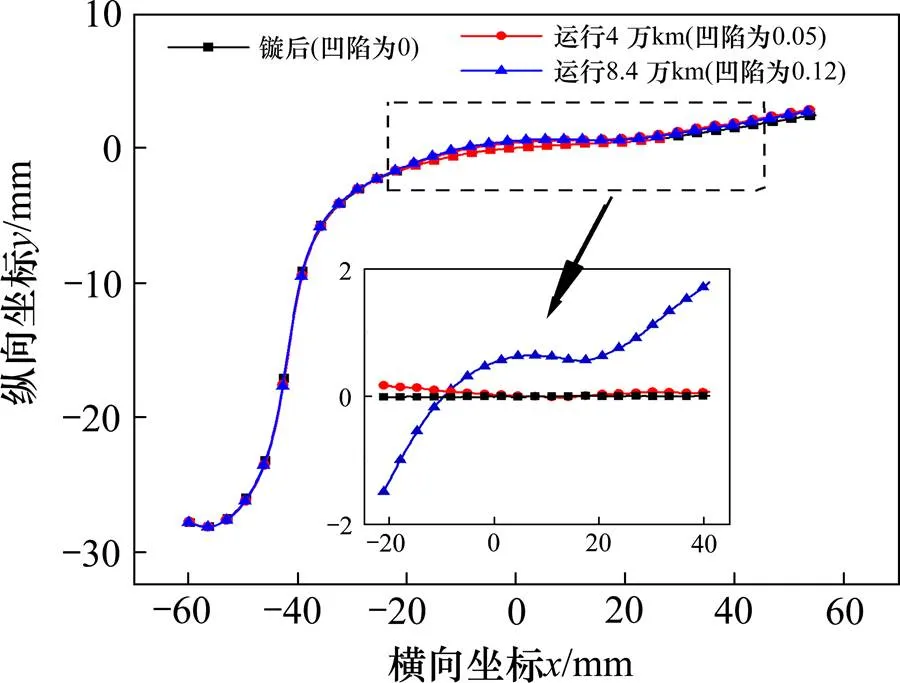

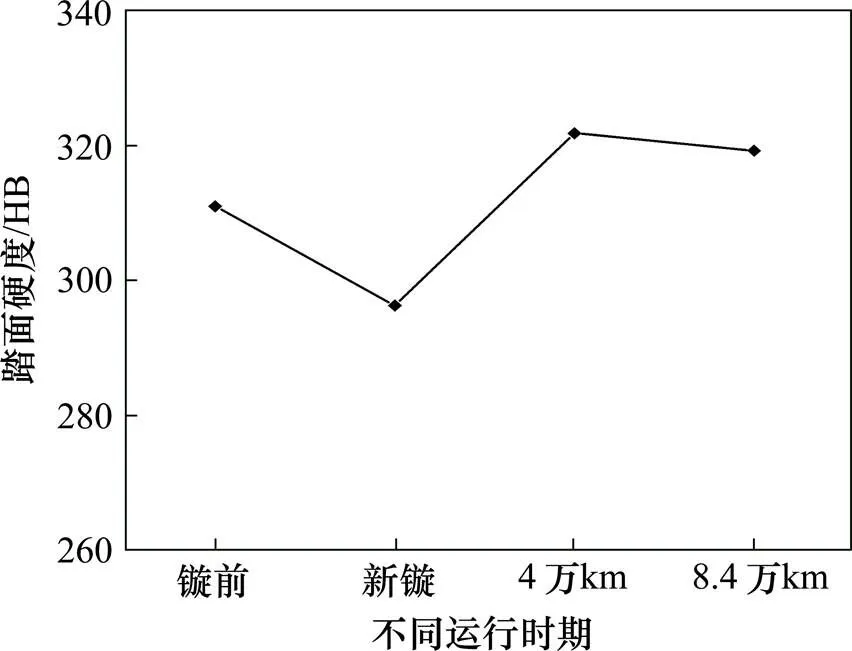

为研究引起列车运营中车辆出现的173D/173E报警的原因,对某批次车辆进行了长期跟踪测试,173D/173E报警车辆的轮对均出现不同程度的凹形磨耗,凹陷值大多处于0.1~0.2 mm之间,在凹陷值超过0.3 mm前均对车轮进行了镟修。图2给出了某车辆实测车轮踏面磨耗曲线,图中可以看出,随车辆运行里程的增加,踏面磨耗宽度变化不大,前4万km踏面具有较快的磨耗速率,之后磨耗状态趋于稳定。踏面磨耗速率与表面材料硬度有关,车轮踏面材料硬度较低踏面磨耗速率较快,反之较慢。图3给出了不同时期的踏面硬度值。车轮镟修前,车轮表面由于存在残余应力等因素导致材料硬度较高,车轮镟修时将材料硬化层镟掉,从而导致表面材料硬度降低。较低的硬度必然引起材料的较快磨耗。当车辆运行4万km后,踏面塑像变形逐渐累积而引起材料再次硬化,踏面磨耗速率有所降低。之后踏面外形及硬度都将趋于稳定。车辆运行8.4万km时,踏面凹陷值为0.12 mm,车辆出现173D/173E报警,随后对车轮进行镟修。

图2 实测踏面的磨耗形态

图3 不同磨耗时期踏面平均硬度

本文根据实测的踏面磨耗状态,采用改进的轮轨接触几何算法[12−13]对磨耗车轮与我国60 kg/m钢轨匹配时的轮轨接触几何关系进行了计算。轮对从对中位置开始横移,每步横移0.5 mm、横移25步,共横移12 mm,得到不同横移量下的轮轨接触点对分布、轮径差曲线等。计算时采用轨距1 435 mm,轮对内侧距1 353 mm,轨底坡1/40。计算时没有考虑轮对的摇头运动。

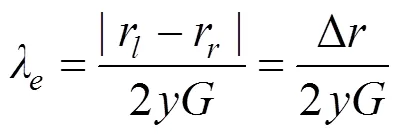

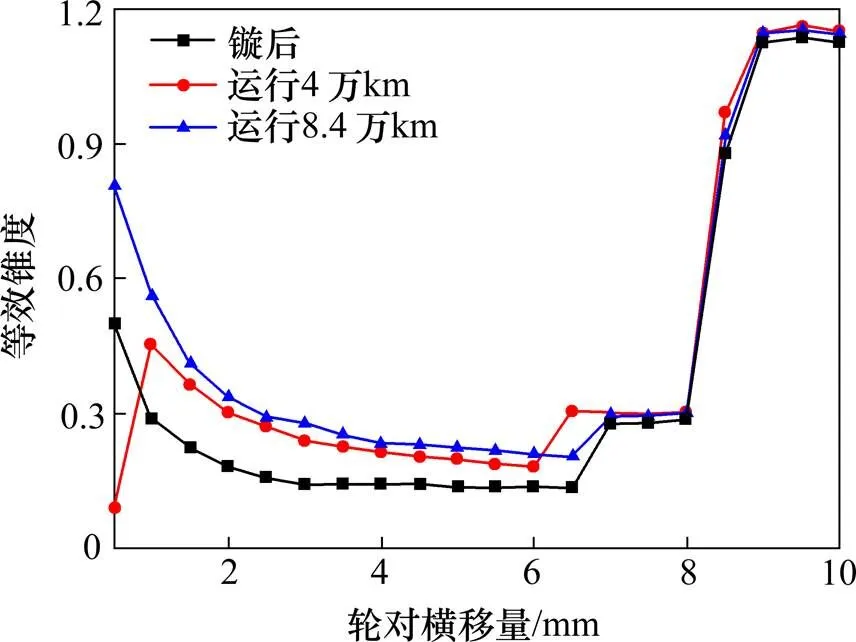

轮径差和等效锥度是轮轨匹配性能的重要指标,直接影响车辆的动力学性能及曲线通过性能,工程中常用等效锥度作为车辆的间接动力学性能衡量指标。本文采用简化算法对车轮踏面等效锥度的进行求解,其公式如下:

式中:rl和rr分别为左右车轮滚动圆半径;yG为轮对横移量;Δr为左右车轮滚动圆半径差。图4给出了不同磨耗时期踏面轮径差随横移量的变化。可以看出,在6 mm横移量范围内,轮径差随踏面的磨耗逐渐增大,较大的轮径差有利于车辆的曲线通过,但存在诱发车辆蛇行的危险。从图5可以看出,随着磨耗的增加,踏面等效锥度逐渐增大,车辆运行8.4万km时,踏面名义等效锥度(轮对横移量为3 mm时的等效锥度)增加至0.28,约为新镟车轮的2倍。随运行里程的增加,等效锥度也呈增长趋势,将引起轮对轮轨较大横向作用了,加剧轮对的横向晃动。

图5 不同磨耗时期等效锥度

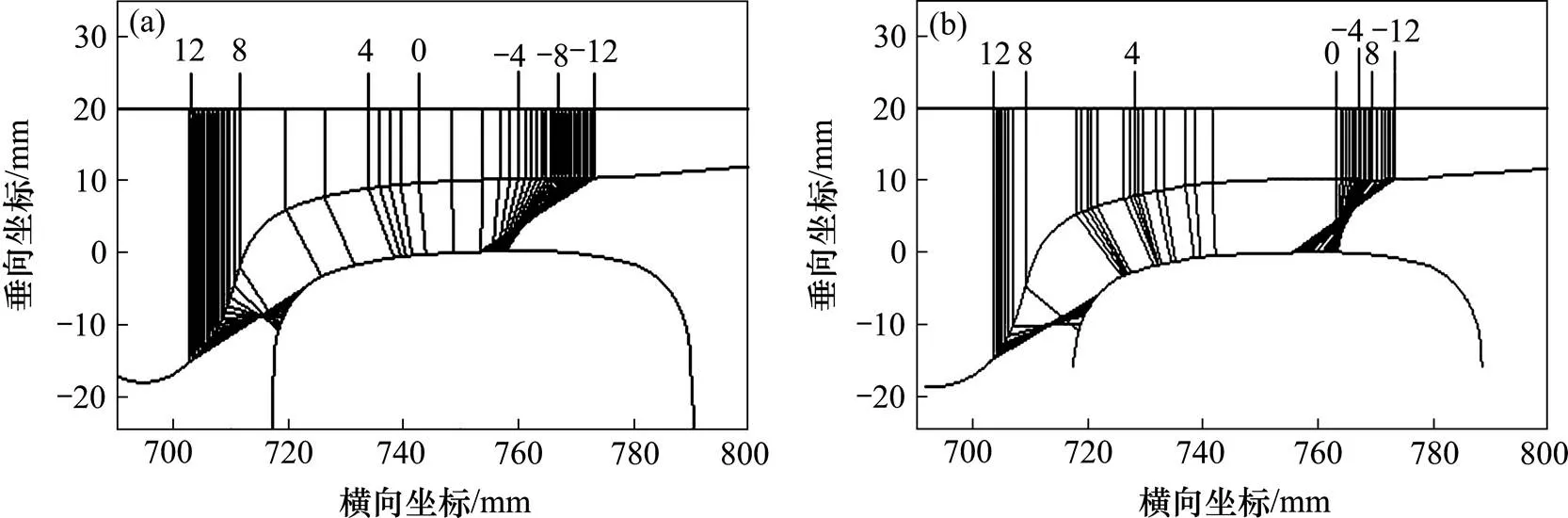

(a) 新车轮;(b) 运行8.4万km车轮

图6给出了车辆运行8.4万km和新车轮时的轮轨接触点对分布状态。可以看出,车轮名义滚动圆附近的踏面凹陷的出现,导致名义滚动圆附近的踏面与钢轨不易接触,接触点在凹陷区域发生较大跳跃。这种接触点位置的跳跃将引起轮轨的相对滑动摩擦加快车轮磨耗及疲劳[14]。当车辆高速运行时,这种跳跃还会引起轮轨冲击振动,增加轮对的横向振动加速度,降低车辆的运行稳定性。

2 车辆动力学性能分析

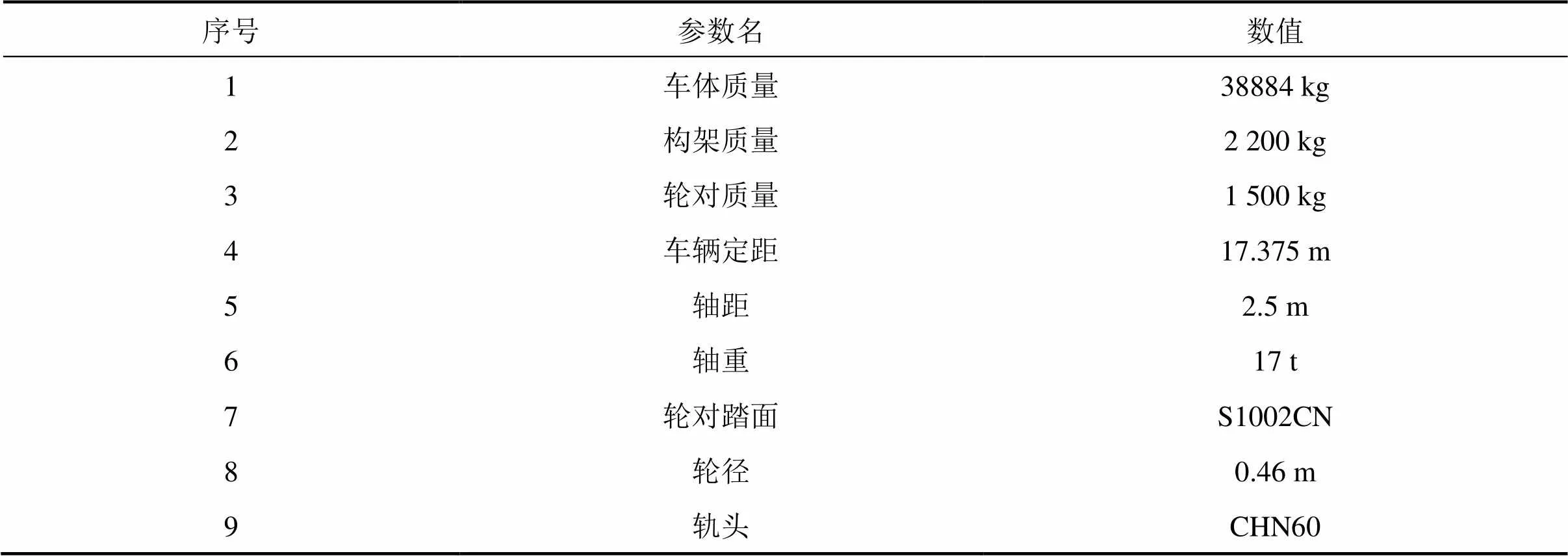

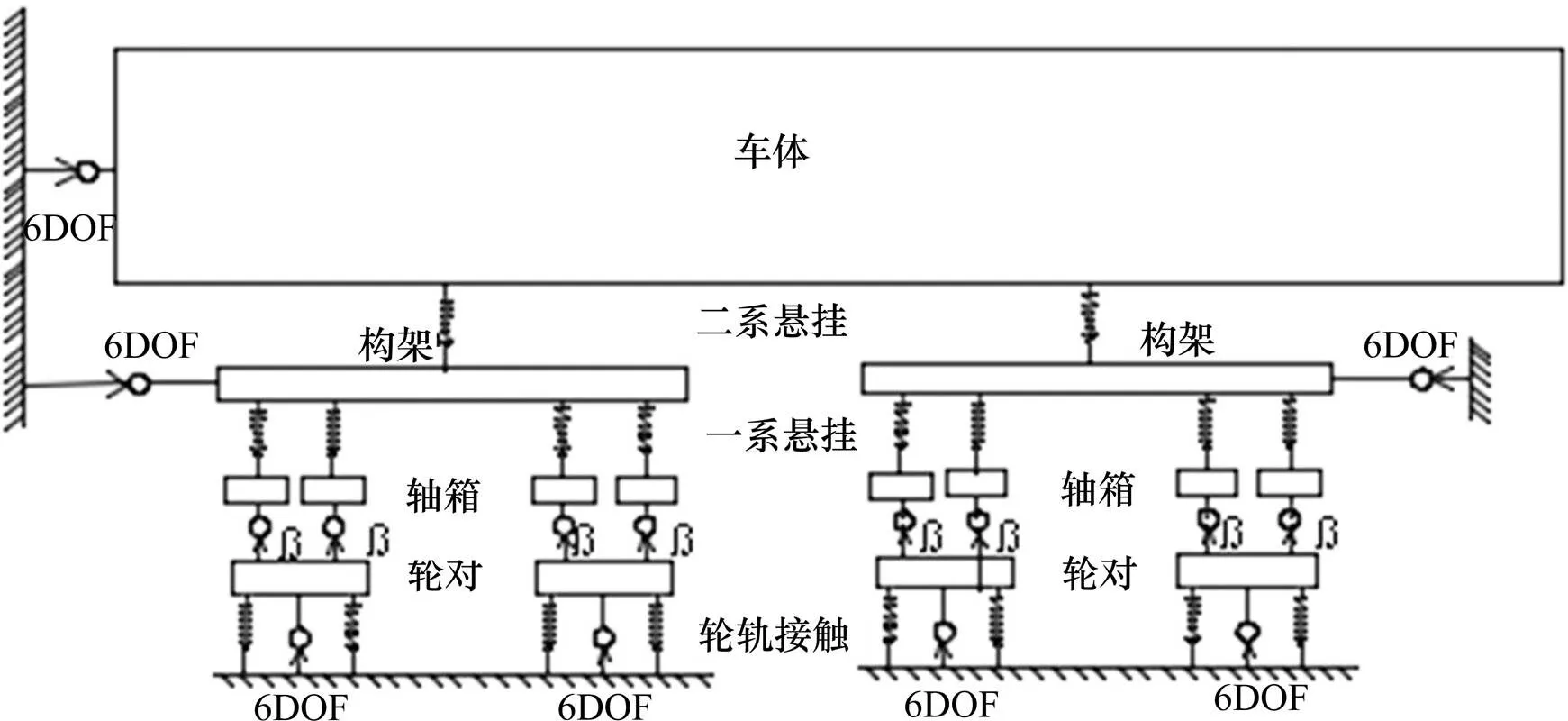

根据线路实际运营动车组的具体参数(部分参数如表1所示),采用我国60 kg/m钢轨,轨距1 435 mm,轮对内侧距1 353 mm,轨底坡1/40,车轮名义半径460 mm,运用SIMPACK计算程序包对其进行了建模[15−17],如图7所示。仿真分析了S1002CN踏面与实测(8.4万km时)磨耗踏面车辆的直线运行性能及曲线通过性能[18]。采用京津实测轨道谱作为仿真过程中的轮轨激励。

表1 车辆主要性能参数

图7 Simpack仿真模型

2.1 直线运行性能

车辆蛇行失稳临界速度是车辆系统直线运行稳定性的评价指标。对于车辆系统动力学模型而言,因其中复杂的非线性因素有很多,车辆临界速度用解析方法很难求出,通常是以车辆系统时域响应是否收敛判断系统是否处于失稳临界状态,具体计算方法为[18]:首先让车辆在施加了800 m实测随机不平顺谱的轨道上运行,使车辆系统得到充分激励,然后车辆继续驶入理想的平直平顺轨道,观察不同速度下车辆系统动态响应特征,当系统的响应是趋于稳定的极限环而不是通过衰减到平衡位置时,此速度便为车辆的失稳临界速度。

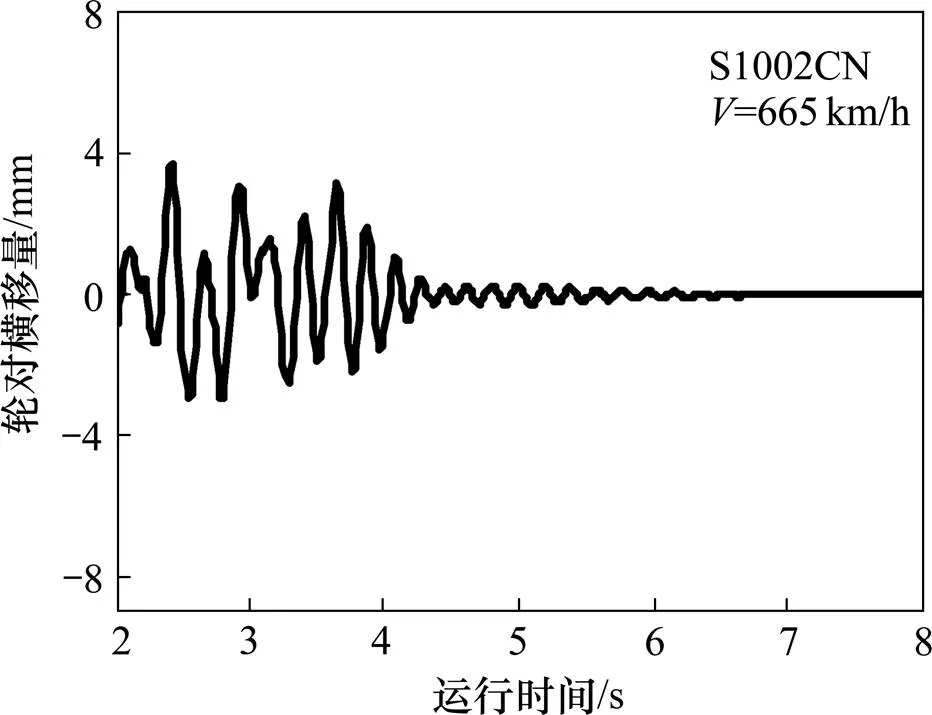

图8和图9分别给出了S1002CN和凹形磨耗车轮踏面车辆以临界速度运行时的轮对横移量时域相应曲线。装有S1002CN踏面车辆临界速度为665 km/h,踏面凹形磨耗后车辆的临界速度为505 km/h,明显低与标准车轮,这是由于踏面凹形磨耗引起轮轨接触点跳跃而导致踏面等效锥度增大 所致。

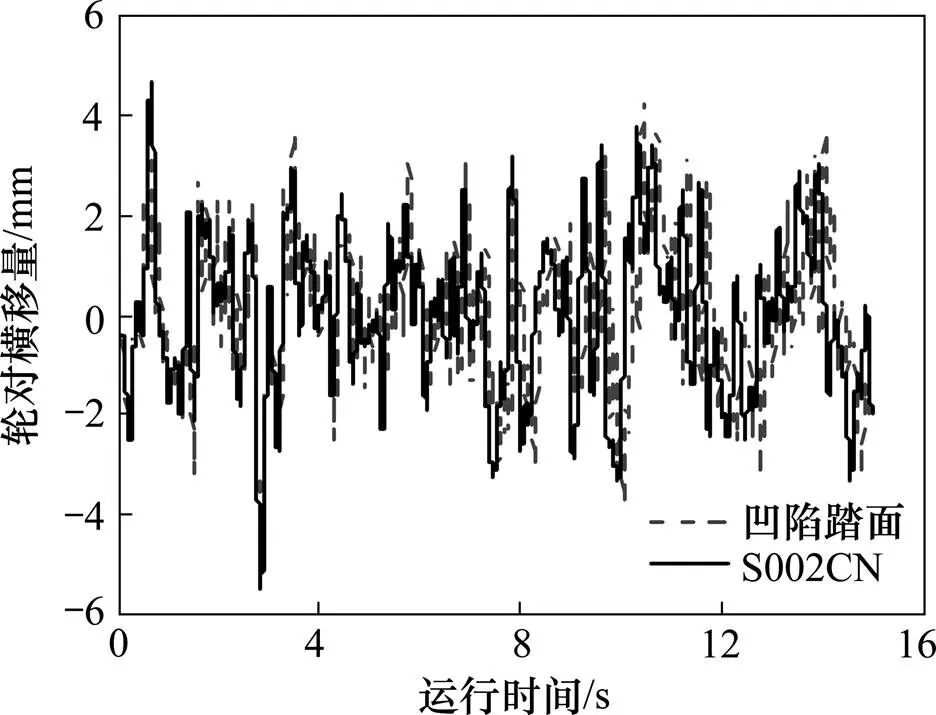

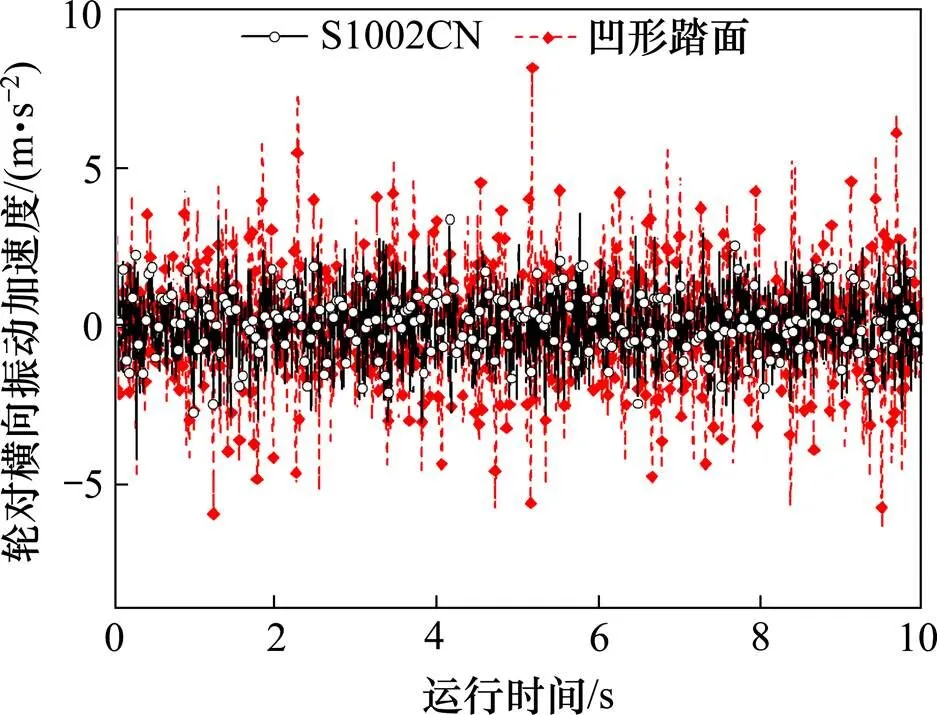

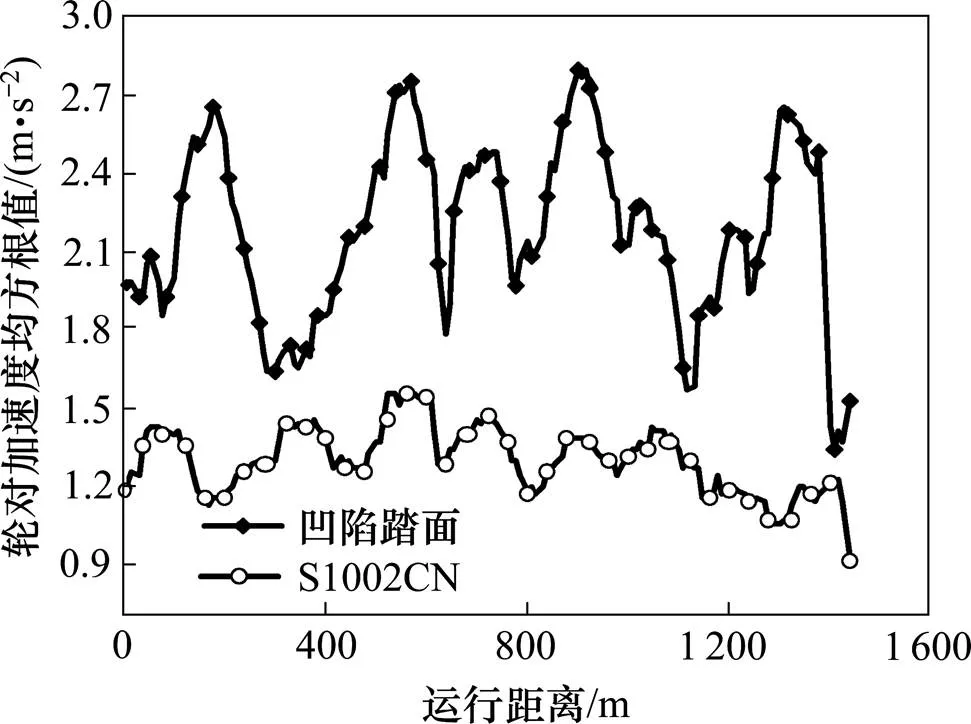

图10给出了装有2种车轮的车辆以350 km/h速度在直线轨道上运行时的轮对横移量,从图中可以看出,踏面凹形磨耗对轮对横移量幅值影响不大,但轮对的横向振动加速度明显增加,这将导致轮对横移加速度的增大(图11)。

图8 S1002CN踏面的临界速度

图9 凹陷踏面的临界速度

图10 直线运行时的轮对横移量

图11 轮对横向加速度

图12 轮对加速度的均方根值

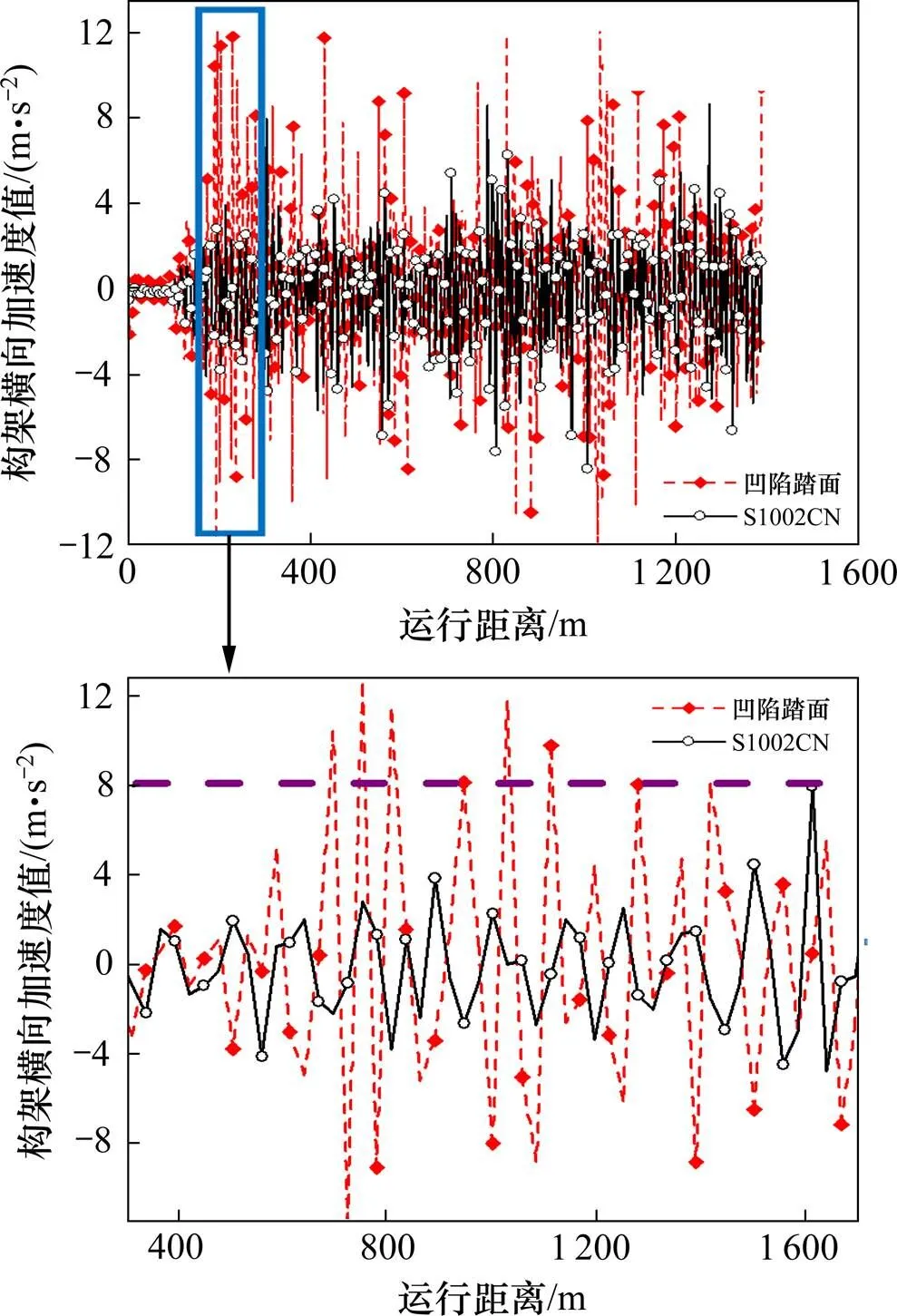

图13 构架横向加速度

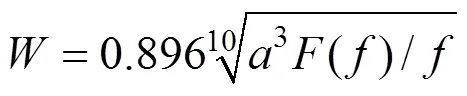

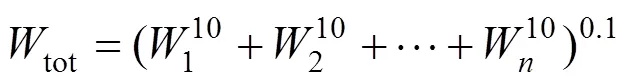

我国通常采用Sperling平稳性指数对车辆的运行平稳性进行评价[19]。Sperling平稳性指标的公 式为:

式中:为平稳性指数;为加速度,cm/s2,为振动频率;()为与振动频率有关的加权系数。在计算车辆平稳性指标时,对车辆系统加速度响应(时域)作FFT变换,得到加速度频率响应函数,然后对每一频段计算各自的平稳性指标,最后用下式求得全频段总的平稳性指标:

从图14可以看出,随着运行速度的提高,车辆的横向平稳性指标均呈增大趋势,凹陷踏面的平稳性指标明显高于S1002CN踏面,影响乘坐舒适性;平稳性指数增大的原因是凹陷踏面改变了原始轮轨型面匹配的等效锥度,造成车辆行驶过程中车体横向加速度幅值及频率增加,使其平稳性降低。

图14 不同速度下的车辆平稳性指标

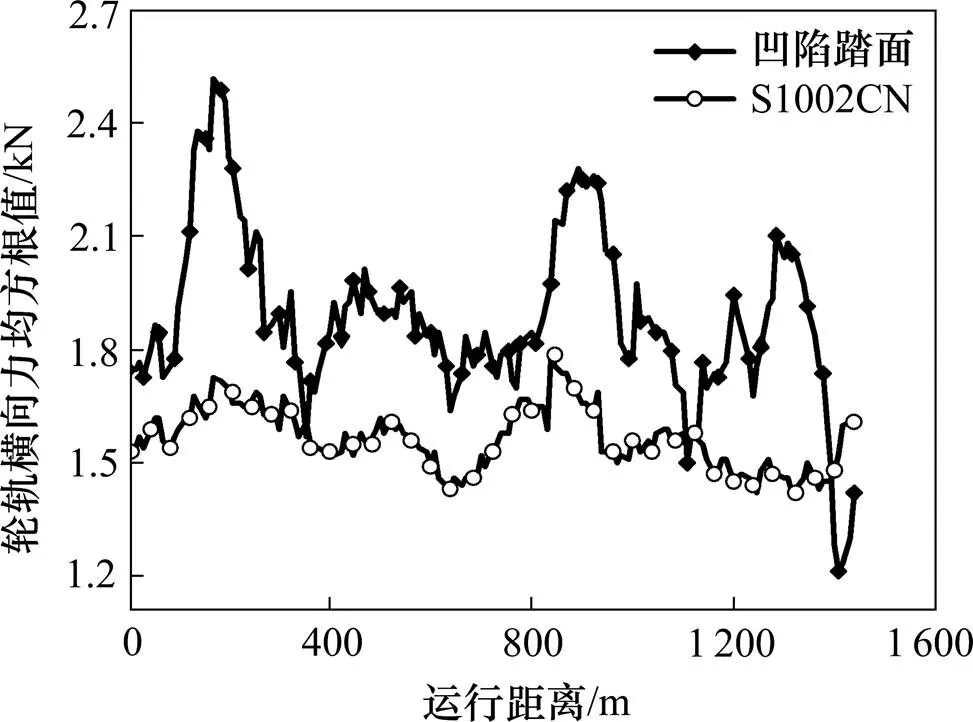

车辆运行过程中,凹陷踏面轮轨接触时会出现从轮缘到假轮缘的横向振动冲击,对轮轨横向力产生一定影响。如图15给出了车辆以350 km/h速度行驶时的轮轨横向力均方根值,可以看出凹陷后踏面轮轨横向力明显高于标准车轮。轮轨横向力的增大将造成踏面接触斑上切向力增加而加快轮轨磨耗,过大的横向力将对轨道系统产生不良影响,导致轨枕以及扣件的损坏等。

图15 轮轨横向力均方根值

2.2 曲线通过性能

进行凹陷踏面车辆的曲线通过性能的仿真计算时采用相同的模型,相同的车辆、轨道、轮对参数。仿真分析了车辆以300 km/h速度通过半径7 000 m曲线时的动力学性能。其中圆曲线长1 880 m,超高145 mm,两端各设缓和曲线670 m,前直线200 m,后直线500 m。

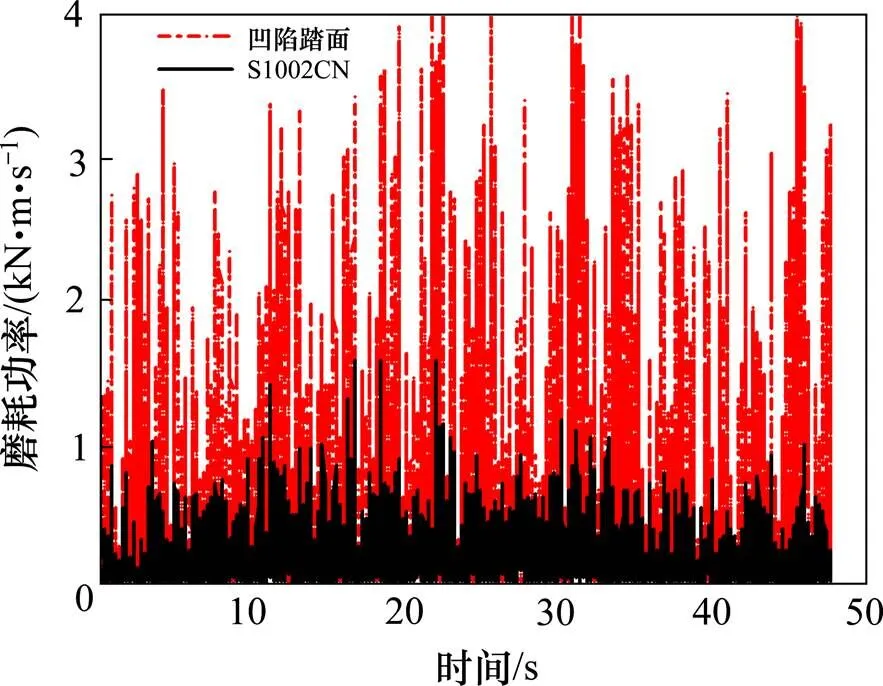

图16给出了车辆运行过程中下2种踏面的磨耗功率随时间的分布,可以看出踏面凹形磨耗后轮轨磨耗功明显高于S1002CN踏面,这与凹陷踏面较大的轮对横向振动加速度有关。较高的磨耗功必然加快轮轨磨耗速率,加快踏面恶化。

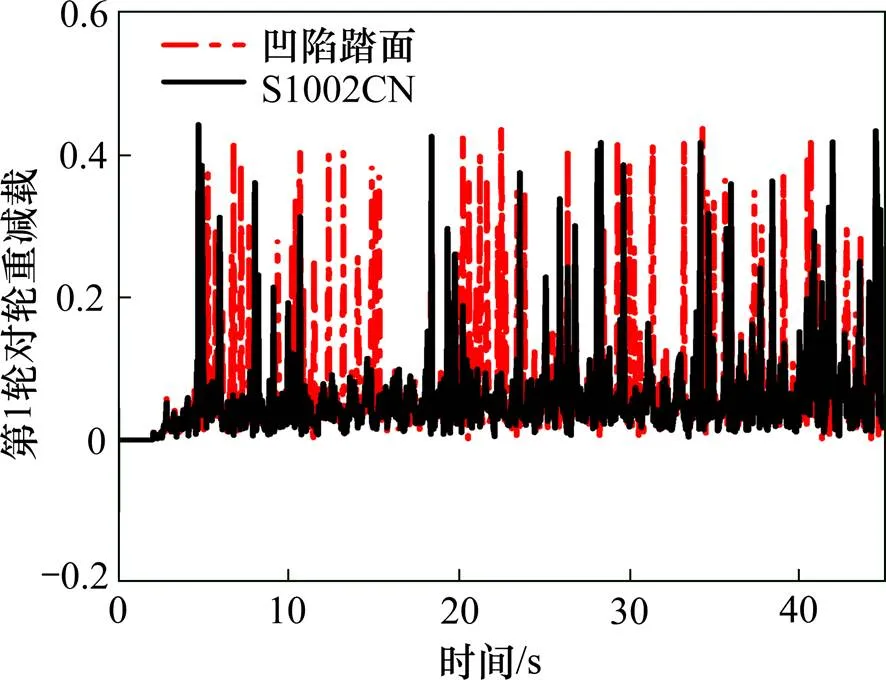

调查2种踏面车辆在施加了京津实测轨道不平顺曲线上行驶时的轮对加速度,如图17所示。可见凹陷踏面大大提高了轮对加速度均方根值,由于稳定性的好坏与轮对加速度有直接关系,导致凹陷踏面的稳定性指标低于S1002CN踏面。

图16 曲线通过时的磨耗功率

图17 曲线通过时的轮对加速度均方根

根据我国《200 km/h及以上速度级动车组动力学性能试验鉴定方法及评定标准》,脱轨系数评定限度值为:(/)lim=0.8,在计算时取轮轨横向力向右为正;当运行速度大于160 km/h时起轮重减载率评定限度值为:(Δ/)lim=0.8(动态)。从图18,19和20可以看出曲线通过时的轮对横移量、轮重减载率、脱轨系数等指标,凹陷踏面比S1002CN略大,对性能有一定的影响,但相差不大。

图18 曲线运行时的轮对横移量

图19 曲线运行时的脱轨系数

图20 曲线运行时的轮重减载率

3 结论

1) 对武广线路上某型动车组车轮踏面耗状态进行了跟踪测试,通过对比分析磨耗前后踏面的轮轨接触特性,发现凹形磨耗踏面车轮名义滚动圆附近踏面区域由于踏面凹形磨耗不易与钢轨接触便导致接触点在此处发生较大跳跃,加快车轮磨耗。凹形磨耗踏面等效锥度明显高于标准踏面,对车辆的动力学性能不利。

2) 踏面凹形磨耗会降低车辆的运行临界速度,当车辆在高速运行时轮轨接触点的从轮缘到假轮缘的冲击将加大轮轨横向振动加速度,使轮轨横向力有所增加,同时引起构架横向加速度增加,且严重增加轮轨磨耗功,使轮轨接触状态急速恶化。

[1] 金学松, 刘启跃. 轮轨摩擦学[M]. 北京: 中国铁道出版社, 2004. JIN Xuesong, LIU Qiyue. Tribology of wheel and rail[M]. Beijing: China Railway Press, 2004.

[2] WU H M. Investigations of wheel/rail interaction on wheel flange climb derailment and wheel/rail profile compatibility[D]. Illinois: The Graduate College of the Illinois Institute of Technology, 2000.

[3] 杨国伟, 魏宇杰, 赵桂林, 等. 高速列车的关键力学问题[J]. 力学进展, 2015, 45: 217−460. YANG Guowei, WEI Yujie, ZHAO Guilin, et al. Research progress on the mechanics of high speed rails[J]. Advances in Mechanics, 2015, 45: 217−460.

[4] Sawley K, WU Huimin. The formation of hollow-worn wheels and their effect on wheel/rail interaction[J]. Wear, 2005, 258(7/8): 1179−1186.

[5] Sawley K, Urban C, Walker R. The effect of hollow-worn wheels on vehicle stability in straight track[J]. Wear, 2005, 258(7/8): 1100−1108.

[6] Fröhling R, Ekberg A, Kabo E. The detrimental effects of hollow wear––field experiences and numerical simulations[J]. Wear, 2008, 265(9/10): 1283−1291.

[7] Stephen Mace, Reuben Pena, Nicholas Wilson, et al. Effects of wheel-rail contact geometry on wheel set steering forces[J]. Wear, 1996, 191(191): 204−209.

[8] CUI Dabin, LI Li, WANG Hengyu, et al. High-speed EMU wheel re-profiling threshold for complex wear forms from dynamics viewpoint[J]. Wear, 2015, 338/339: 307−315.

[9] 吴娜, 曾京. 高速车辆轮轨接触几何关系及车轮磨耗疲劳研究[J]. 中国铁道科学, 2014, 35(4): 80−87. WU Na, ZENG Jing. Investigation into wheel-rail contact geometry relationship and wheel wear fatigue of high- speed vehicle[J]. China Railway Science, 2014, 35(4): 80−87.

[10] 孙琦, 张兵, 李艳萍, 等. 一种波长固定的车轮多边形在线故障检测方法[J]. 铁道科学与工程学报, 2018, 15(9): 2343−2348. SUN Qi, ZHANG Bing, LI Yanping, et al. Wavelength- fixing mechanisms for detecting the wheel polygon- shaped fault onsite[J]. Journal of Railway Science and Engineering, 2018, 15(9): 2343−2348.

[11] 韩光旭, 张捷, 肖新标, 等. 高速动车组车内异常振动噪声特性与车轮非圆化关系研究[J]. 机械工程学报, 2014, 50(22): 113−121. HAN Guangxu, ZHANG Jie, XIAO Xinbiao, et al. Study on high-speed train abnormal interior vibration and noise related to wheel roughness[J]. Journal of Mechanical Engineering, 2014, 50(22): 113−121.

[12] 温泽峰, 金学松, 刘兴奇. 两种型面轮轨滚动接触蠕滑率和摩擦功[J]. 摩擦学学报, 2001, 21(4): 288−292. WEN Zefeng, JIN Xuesong, LIU Xingqi. Creepages and friction work of wheelset and track with two type profiles in rolling contact[J]. Tribology, 2001, 21(4): 288−292.

[13] 张剑, 王玉艳, 金学松, 等. 改善轮轨接触状态的车轮型面几何设计方法[J]. 交通运输工程学报, 2011, 11(1): 36−42. ZHANG Jian, WANG Yuyan, JIN Xuesong, et al. Geometric design method of wheel profile for improving wheel and rail contact status[J]. Journal of Traffic and Transportation Engineering, 2011, 11(1): 36−42.

[14] 卢纯. 高速动车组车轮踏面滚动接触疲劳的萌生机理研究[D]. 成都: 西南交通大学, 2015. LU Chun. A study on rolling contact fatigue of high- speed EMU wheels[D]. Chengdu: Southwest Jiaotong University, 2015.

[15] 洪嘉振. 计算多体系统动力学[M]. 北京: 高等教育出版社, 1999. HONG Jiazhen. Computational dynamics of multibody systems[M]. Beijing: Higer Education Press, 1999.

[16] 缪炳荣, 肖守讷, 金鼎昌. 应用Simpack对复杂机车多体系统建模与分析方法的研究[J]. 机械科学与技术, 2006, 25(7): 813−816. MIAO Bingrong, XIAO Shoune, JIN Dingchang. Research on modeling and analysis of a complex multibody system by using simpack[J]. Mechanical Science and Technology, 2006, 25(7): 813−816.

[17] 缪炳荣. SIMPACK动力学分析高级教程-轨道车辆[M]. 成都: 西南交通大学出版社, 2010: 241 −243. MIAO Bingrong. Advanced course of SMPACK dynamic andysis[M]. Chengdu: Southwest Jiaotong University Press, 2010: 241−243.

[18] 翟婉明. 车辆-轨道耦合动力学[M]. 北京: 科学出版社, 2007: 10−26. ZHAI Wanming. Vehicle-track coupling dynamics[M]. Beijing: Science Press, 2007: 10−26.

[19] 严隽耄, 傅茂海. 车辆工程[M]. 北京: 中国铁道出版社, 2008. YAN Junmao, FU Maohai. Vehicle engineering[M]. Beijing: China Railway Press, 2008.

Influence of hollow-worn wheels tread on running performance of EMU

YIN Jun1, LEI Pengcheng2, CUI Haolei3,ZHAO Rui2, CUI Dabin2

(1. Hope College, Southwest Jiaotong University, Chengdu 610400, China;2. School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031, China; 3. Pingdu No.1 High School of Shandong Province, Pingdu 266000, China)

Based on the measured wear data of the wheel profile for a high-speed EMU of the line of WU-GUANG, hollow-wear is found to be the main wear style for wheel profile. Measured tread wear at different stages was analyzed, and the parameters of contact geometry were also studied when the wheel and rail are in contact. According to the parameters of EMU of the line of WU-GUANG, a multi-body dynamics system model was built by using SIMPACK packages. The stability, ride quality and safety index were analyzed in the comparison between the standard S1002CN and hollow-wear tread to obtain the influence of hollow-wear on the above dynamic performance of the train. The results indicate that the existence of hollow-wear results in the sharp increase of the lateral acceleration of bogie and wheelset and the reduction of vehicle stability, ride quality. This is the direct cause of the lateral alarm of the bogie.

contact geometry; tread wear; hollow-wear; dynamic performance

U211.5

A

1672 − 7029(2020)02 − 0297 − 09

10.19713/j.cnki.43−1423/u.T20190515

2019−06−12

国家自然科学基金青年基金资助项目(51605394)

崔大宾(1982−),男,山东青岛人,副教授,博士,从事轮轨关系与机械设计及理论研究;E−mail:cdb1645@163.com

(编辑 蒋学东)