BFRP加固混凝土界面粘结疲劳试验结果及分析

姜 浩,宋 航

(吉林建筑大学土木工程学院,吉林 长春 130118)

0 前 言

近年来,FRP加固方法不断涌现,具有强度高、施工速度快、耐腐蚀性强、对环境适应性强等优点[1-2]。这种加固方法可分为湿加固和干加固两种,都为附着粘结在结构和构件表面[3]。因此,有必要对混凝土与结构的界面性能进行研究。BFRP作为一种新型的增强材料,是一种纯天然的无机无公害材料,具有良好的力学性能和环境适应性。它的主要优点是:当地原料易得,价格低廉,对环境无污染[4]。就力学性能,它不如碳纤维(CFRP),强度为CFRP的2/3左右,但实际价格却在1/6~1/4左右[5-6]。因此,研究BFRP混凝土结构的界面粘结静力性能和疲劳性能可以很大程度上控制成本预算,降低工程造价。BFRP虽强度较高,但延性比较差和脆性是其有待解决的缺点,同时破坏具有一定的不确定性和突发性。另外,粘结界面的剥离破坏也会降低其承载力及重新分配界面剪应力[7-9]。因此,为了BFRP加固材料的经济和安全起见,有必要对界面连接的疲劳性能进行研究。

1 试验内容

1.1 试验材料与制作

试验所需双剪试件主要由三部分组成:BFRP板、环氧树脂粘结剂、混凝土试块。

1)BFRP板。本次试验采用的是海宁安捷复合材料公司生产的厚度为1.4 mm的BFRP板。厚度1.4 mm,弹性模量50 GPa,抗拉强度为1 000 MPa,伸长率为2%。

2)环氧树脂粘结剂。BFRP板与混凝土界面的粘结剂采用的是双组分混合而成的环氧树脂粘结剂sikadur-30。弹性模量为2 630 MPa,抗拉强度为32.6 MPa,重量配比1∶3。

3)混凝土试块。采用C30、C40两种强度等级的试块进行对比,水泥为P.O 42.5,试块尺寸为150 mm×150 mm×200 mm。

1.2 试验方案

本次试验采用双剪试验加载方式,共有10组试验,其中5组为静载试验,另外5组为疲劳试验,每组试验有3个试件,共设有3个变量:①混凝土强度等级(C30、C40)、②粘结长度(60 mm、80 mm),③胶层厚度(1 mm、2 mm、3 mm)。先通过静载试验得试件破坏的极限荷载,再以极限荷载的75%作为疲劳荷载上限,5 kN作为疲劳下限进行疲劳试验。本次试验主要研究不同混凝土强度等级、粘结长度以及胶层厚度对BFRP-混凝土界面粘结疲劳性能的影响。

1.3 加载方案

静载荷试验仪采用电液伺服试验机,由电子计算机控制系统来操作其加载过程。主要支持位移和力的控制,最大支持荷载为5 000 kN。疲劳试验仪器采用PA-500 型疲劳试验机。静载试验前,每3 kN预加载两次,使夹具固定,减小偏心所带来的误差。确定仪器正常夹具拧紧后,每级加载3 kN。为了精确控制力值的施加,采用0.2 kN/s的力控制加载速率。当达到相应的力值时,持续2~3 min。稳定读数后,读取并记录相应的应变值。疲劳荷载预压过程与静载预压过程相似。预压后施加正弦载荷的疲劳载荷。在施加正弦波之前,需要将负载逐步加到正弦波负载的平均值上,同时设定负载频率和振幅。疲劳下限值为5 kN。为了对比不同胶层厚度产生的影响,疲劳上限值取对应于2 mm胶层厚度试件静载极限承载能力的75%,其余为静载极限承载能力的75%进行比较。当循环次数为500、1 000、2 000、4 000、6 000、10 000、15 000次时,停止机器,然后将其加到疲劳载荷上限,记录疲劳次数相应的应变峰值。

2 疲劳试验结果与分析

2.1 疲劳试验结果

根据疲劳试验数据结果,如表1所示。随着疲劳载荷上限值的增大,疲劳循环次数却与之成反比,且下限固定为5 kN,疲劳上限值越大,疲劳的振幅越大。虽然粘结长度增加20 mm,但振幅仍是试件粘结界面破坏的主要控制因素。为了比较1、2、3 mm胶层厚度的影响,采用相同的上限17.4 kN和下限5 kN,得出界面胶层具有一定的抗疲劳延迟破坏能力,随着界面胶体厚度的增加,变形能力也越强,疲劳荷载作用下变形阻力越大。在静载试验部分,得出界面胶体越厚,极限承载力越高,混凝土试块破坏深度越深的结论。其原因与静载试验部相似,粘结层厚度的增加会使混凝土表面的破坏更加深入。失效部位可见胶体透过混凝土表皮深入内部的浸润痕迹。当试件即将达到疲劳极限次数时,会产生细小“咔嚓”声,随着声音逐渐增大,试件最终破坏,但比静载损伤小得多,疲劳失效属于脆性失效。在疲劳荷载作用下,由于混凝土表面相比于胶层的粘结界面比较脆弱,混凝土界面首先出现微细裂缝,在疲劳上下限荷载的反复拉伸作用下界面进一步破坏裂缝增大,粘结界面的相对滑移值也扩大,损伤也随之积累,剩余未损伤部分会因承载能力不足,突然发生脆性破坏。当疲劳荷载的上限数值从17.4 kN增加到23 kN时,振幅变大,界面损伤积累的速度会进一步加快,最终导致界面开裂破坏。

表1 疲劳试验数据结果

2.2 BFRP板的应变分布规律

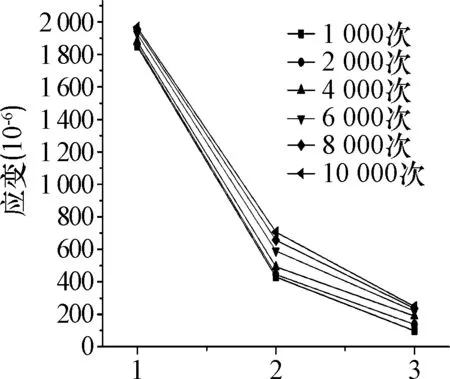

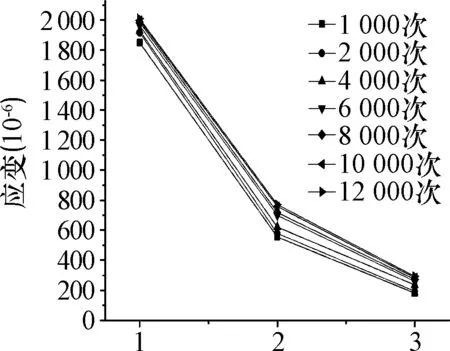

在BFRP板表面粘贴应变片,应变片的间距为20 mm,现通过应变采集仪500、1 000、2 000、4 000、6 000、10 000次循环的应变值记录下来,绘制出在疲劳上限荷载下的各应变测点应变分布规律,具体如图1所示。

由上述应变分布图可以看出,A2-1~A4-2的应变曲线具有一定的的规律:应变值从疲劳循环1 000次到2 000次,应变值增加的幅度相对较大但趋势相对稳定,相对稳定的应变趋势随着疲劳循环次数增加到2 000次左右变得缓慢增加,应变曲线从4 000次增大到6 000次,然后应变变化更加缓慢,最终到达极限,界面破坏。

A2-1的应变分布

A2-2的应变分布

A3-2的应变分布

A4-2的应变分布

2.3 结果分析

本次试验结果发现胶层厚度对疲劳循环次数影响比较小,由于环氧树脂胶具有一定的弹性,胶层厚度的增加能够使界面应变增加变缓,从而达到减小损伤的效果,疲劳循环次数也相应增加;疲劳循环次数随着粘结长度的增加而减小,80 mm粘结长度试件A4-2三个阶段应变值变化明显,但稳定阶段持续时间短,早期损伤较严重,而60 mm粘结长度试件A2-2早期损伤较轻,大部分处于稳定阶段,疲劳循环次数较高。结果表明,随着粘结长度的增加,若达到有效粘结长度,疲劳寿命反而会出现降低;混凝土强度等级越高,其粘结界面静极限承载力越高,因为每一次破坏都是由混凝土一侧表层剥离引起的,也就是说,混凝土强度是影响界面承载力大小的因素之一,但混凝土本身延性随着混凝土强度等级的提高是降低的,若疲劳振幅较大,则混凝土强度不能作为控制疲劳效应的决定性因素。通过应变曲线可以看出,C40试样A5-2在疲劳过程中,应变片各测点的应变值始终处于均匀增涨状态。三个阶段的应变增长没有明显的极限,比C30试件A2-2的相对损伤更为严重。因此,混凝土强度等级与疲劳寿命成反比,破坏的主要因素在于疲劳幅值的大小。

[ID:009161]