抽油机井杆管偏磨原因及治理措施探讨

王羕(大庆油田采油工程研究院)

抽油机采油作为一种传统、技术成熟、适用范围广的采油技术,占据着原油开采领域绝对性的领导地位。然而,杆管偏磨现象时常发生,甚至造成杆管断脱、漏失,缩短采出井免修期,增加维护费用[1-2]。随油田开发程度的增加,尤其在油田开发中后期,杆管偏磨现象愈发明显,因杆管偏磨造成的检泵作业数量逐年增加,占维护成本半数以上[3],已成为增加检泵率、降低免修期的主要因素,是各大油田中后期开发的主要限制性因素之一[4-7]。

大庆、辽河、胜利等各大油田均投入大量资源以解决杆管偏磨的困境,但因各油田所属区块采出井井况的差异性及开发程度的不同,造成各自结论的局限性不一而足。为解决这一问题,文中对杆管偏磨的原理进行了细致分析,并提出相应的解决方案,为防偏磨措施的进一步研究奠定了基础。

1 杆管偏磨原因

1.1 井身结构

我国各大油田在采出井生产过程中,除了优先选用垂直井外,还会不可避免的选用斜井,以确保原油产量及开采合理化,图1即是抽油杆在自然井斜内的示意图。因油管与垂直方向保持了一定角度,在抽油杆自身重力的作用下,沿抽油杆的径向方向对油管内壁产生压力。因压力的存在,导致抽油杆接箍始终同油管内壁相接触,在抽油杆往复运动运动的过程中,该接触面的磨损程度会逐渐增大,一方面使抽油杆接箍外表面磨损直至断裂失效,另一方面使油管内壁造成磨损直至穿孔失效[8-9]。除自然井斜外,还有部分采出井是由于地层运动使套管变形,进而挤压油管,使油管在垂直方向上发生一定程度的偏移,造成杆管偏磨[10-11],套损井杆管偏磨泵示意图见图2。

图1 自然井斜内示意图

1.2 抽油杆运动规律

图2 套损井杆管偏磨示意图

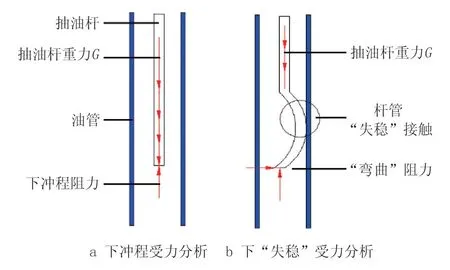

在抽油杆做往复运动引起杆管偏磨的过程中,“失稳”为主要因素[12]。当抽油杆进行下冲程运动时,在中和点上部的抽油杆重量由悬点承受,主要受拉力作用,抽油杆无弯曲变形;中和点之下的抽油杆因自身重力小于惯性力,当抽油杆整体做下冲程运动时,中和点下部抽油杆继续向上运动,造成抽油杆弯曲,形成“失稳”现像[13],图3 为抽油杆下冲程运动时“失稳”示意图。抽油杆在不断弯曲、恢复的过程中,改变了抽油杆的振动频率,使抽油杆易发生共振,加大了抽油杆的变形概率。“失稳-共振”相互促进,致使杆管偏磨的进一步加剧。“失稳”引发的偏磨为抽油机井的主要偏磨形式,亦是各油田的重点研究对象。

图3 抽油杆“失稳”示意图

1.3 泵径

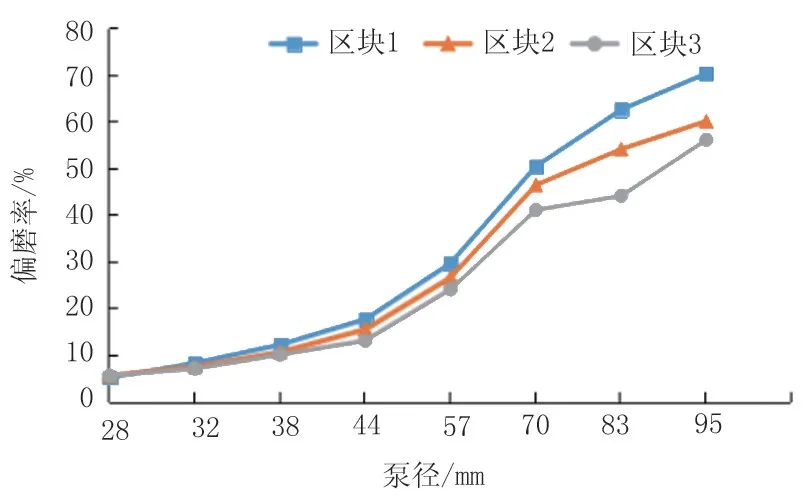

不同泵径的抽油泵在油管内所占据的空间是不一样的,小泵径的抽油泵柱塞底端截面积较小,受环空液柱所产生的压力也较小,在运动过程中,抽油杆下端的柱塞与泵筒摩擦阻力小,中和点相比大泵径的抽油泵要更低,抽油杆振动小,发生“失稳”偏磨的概率远低于大抽油泵[14]。图4 为某油田不同区块下不同泵径偏磨率曲线图。抽油泵柱塞与泵筒摩擦阻力随抽油泵直径的增加而增大,令抽油杆中和点的位置向井口方向上移,增加了中和点距抽油杆底端的长度,使该部分易于弯曲,造成杆管偏磨概率的增加。

图4 某油田不同区块下不同泵径偏磨率曲线图

1.4 泵挂深度

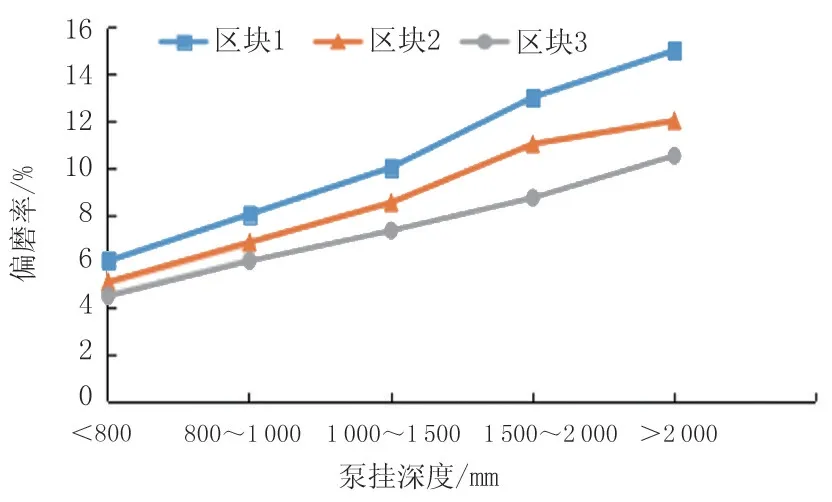

图5 为某油田不同区块泵挂深度与偏磨率曲线图,从图中可看出偏磨率随泵挂深度的增加呈现出明显的上升趋势。泵挂深度增加后,井身结构对采出井的影响愈发突出,井斜、地层运动等因素会增加套损及抽油杆、油管间相互摩擦的可能性,提升杆管偏磨的概率。此外,抽油杆的下行阻力会随泵挂深度的增加而增大,使抽油杆在下冲程运动中和点上移、振动加大、稳定性变差,加剧了“失稳”现象的发生概率[15]。

图5 不同区块泵挂深度与偏磨率曲线图

1.5 其他因素

除井身结构、抽油杆运动、抽油泵泵径及泵挂深度4个因素外,抽油泵工作时性能的稳定性、采出井结蜡程度及井液含聚浓度也是影响杆管偏磨的重要因素。当抽油泵的工作性能(泵效)频繁变化时,其充满系数随泵效发生剧烈变化,抽油杆受力情况随之发生频繁变化,导致“失稳”引起偏磨。抽油杆在结蜡严重的采出井内做往复运动时,会产生距离的抖动,引起杆管接触,产生偏磨。采出井含聚浓度增加时,其井液黏度也随之增加,使受力中和点不断向井口方向移动,增大“失稳”概率。

2 治理措施

国内外研究人员除研制无杆举升方式以达到防偏磨的目的外,主要从有杆泵采油配套技术与杆管表面强化技术的角度进行攻关。配套技术以扶正、旋转、加重原理为主,以达到防偏磨目的;杆管表面强化技术以增强杆管接触面的光滑度、抗磨强度为主要手段,实现杆管抗摩擦的功能。

2.1 扶正技术

在抽油杆上加装扶正器避免杆管接触为常用的扶正手段[16]。经过试验证明,接箍式扶正器(图6)具有良好的扶正效果,避免了扭卡式扶正器(图7)存在的窜位、刮落现象。接箍式扶正器可避免杆管的直接接触,延长杆管的工作寿命。但其径向尺寸大于抽油杆,在井液流经接箍式扶正器时会降低井液的过流面积,造成流动阻力上升,使抽油杆的下冲程阻力增加,故在大排量抽油机井应用过程中效果一般。

图6 接箍式扶正器

图7 扭卡式扶正器

2.2 旋转技术

旋转防偏磨技术主要利用抽油杆上下往复运动时所产生的动能,并利用特殊的装置将其转换为抽油杆或油管的旋转能量,使抽油杆或油管在控制范围内进行转动(抽油杆每日旋转3~5圈,油管每日旋转4°~6°),使杆管由单侧摩擦变为圆周摩擦,避免杆管的局部磨损过多,造成抽油杆断脱或油管磨漏[17],图8、图9分别为抽油杆旋转装置和油管旋转装置的现场应用实物。该技术曾在辽河油田曙光采油厂取得良好应用效果,适用于泵挂深度大、沉没度低的采出井[18]。

图8 抽油杆旋转装置应用实物图

图9 油管旋转装置现场应用实物图

2.3 加重技术

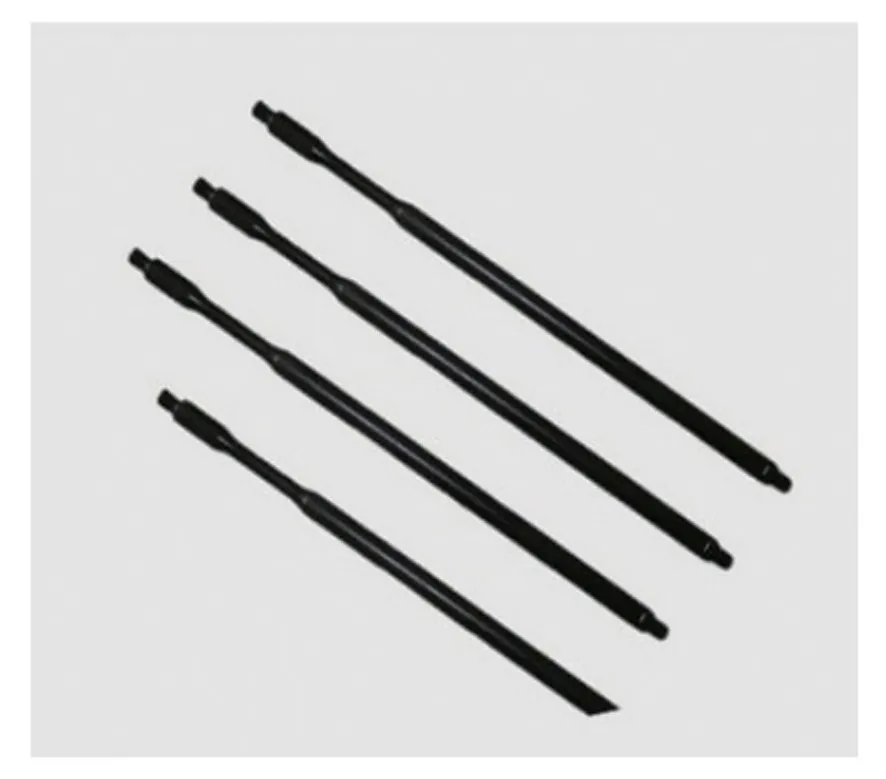

抽油杆加重技术以解决抽油杆下冲程运动时中和点下部所产生的弯曲现象为着力点,通过合理匹配加重块或加重杆[19],使抽油杆的重量增加,让抽油杆在下冲程运动时自身重力大于向上的阻力,中和点下移,使其处于拉伸状态,减少抽油杆的变形弯曲长度,降低“失稳”发生频率,减少杆管偏磨[20]。图10、图11分别为加重杆示意图、实物图。

图10 加重杆示意图

图11 加重杆实物图

2.4 表面强化技术

杆管表面强化是在杆管表面增加抗磨图层。以抽油杆双向保护接箍(图12)和超高分子内衬油管(图13)为主[21]。表面涂层不仅增加二者的抗磨损能力,同时令杆管的摩擦系数大幅减少。双向保护接箍的使用寿命是普通接箍的20 倍以上,在大港油田、中原油田的应用中均取得良好效果[22]。内衬油管技术随着超高分子聚乙烯材料的逐渐成熟,越来越受到各油田的青睐,内衬油管可有效降低杆管接触时的摩擦系数,对杆管起到良好的双向保护作用,在辽河油田应用过程中取得良好效果[23]。

图12 抽油杆双向保护接箍

图13 超高分子内衬油管

2.5 生产参数调节

通过生产参数调节防偏磨,主要是通过抽油机冲程、冲速的合理匹配以达到优化生产的目的,多应用于低产井。其前提是保证采出井产液量,在该基础上可以降低抽油杆的冲程,以减小井液对抽油泵的阻力,使中和点下移,以减少抽油杆受压部分的长度;减少冲速,抽油杆下冲程运动频率降低,减少抽油杆发生共振及杆管接触频率,可优先考虑间抽技术。

3 组合式防偏磨措施

采出井运转的现场情况一般较为复杂,只应用一种防偏磨措施,往往不能达到理想的应用效果。根据采出井的生产数据及井况,正确组合、匹配治理措施,有助于提高防偏磨效果,延长免修期。为试验组合式防偏磨措施的应用效果,在东北某大型油田部分采油厂进行现场试验,分别测试不同组合式防偏磨措施对低产偏磨井和高产偏磨井的应用效果。

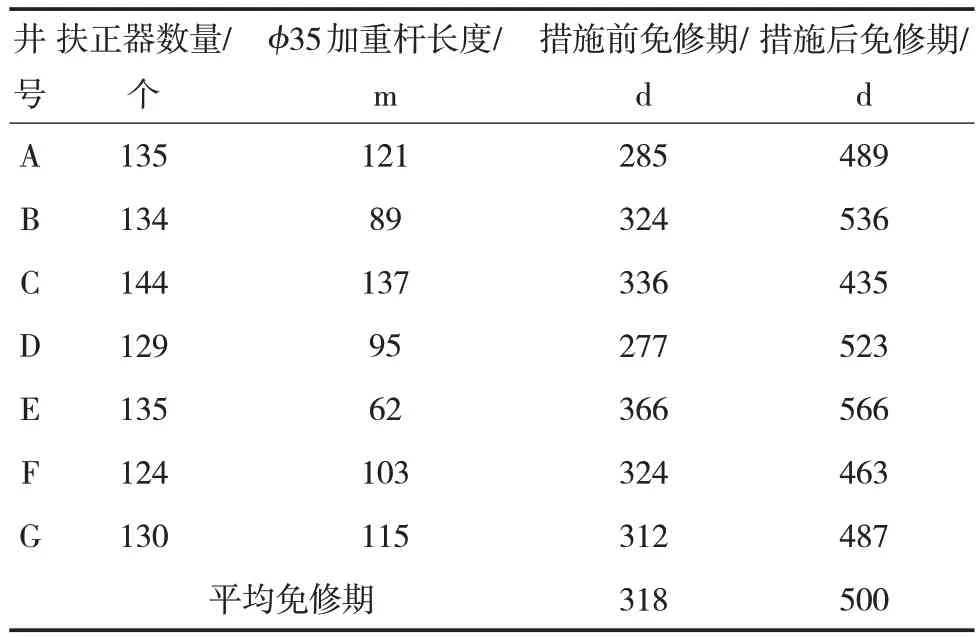

3.1 加重杆+接箍扶正器

对于偏磨严重的外围低产采出井可采用加重杆与接箍扶正器组合措施。表1为某油田加重杆、接箍扶正器组合应用前后免修对比,应用组合式防偏磨措施后,7 口偏磨井的免修期均得到有效延长,平均免修期增加近200 天,防偏磨措施应用效果良好。

表1 某油田加重杆、接箍扶正器组合应用前后免修期对比

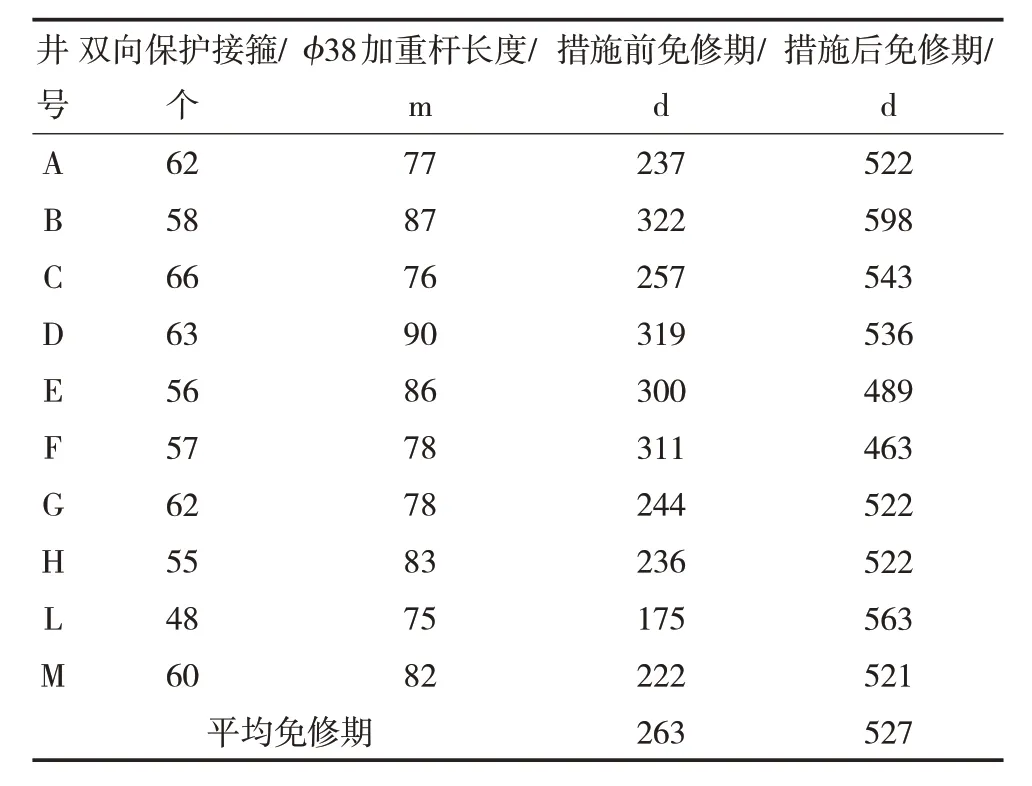

3.2 加重杆+双向保护接箍

不适用于扶正器的高产偏磨井,可选用加重杆、双向保护接箍的组合结构,以避免井液在运动中造成过流面积减少的现象发生。该组合可增加杆管表面光滑程度,降低其摩擦系数,达到理想的应用效果,某油田加重杆、双向保护接箍组合前后免修期对比见表2,单井最长免修周期延长近400 天(L 井)。

表2 某油田加重杆、双向保护接箍组合应用前后免修期对比

组合式防偏磨措施对低产偏磨井、高产偏磨井均具有良好的防偏磨效果,有效延长偏磨井的免修期,二者平均免修周期由285 天延长至516 天延长了231天,每三年因杆管偏磨所引起的检泵作业由4 次降低至2 次,杆管偏磨检泵率降低50%,组合式防偏磨措施应用效果显著。

该大型油田2016—2018 年抽油机井平均检泵超12 000 井次/a,而杆管偏磨所引起的检泵作业占抽油机井总检泵数量20%以上,即抽油机井杆管偏磨作业的检泵数量超2 400井次/a。应用组合式防偏磨措施,杆管偏磨检泵率可降低近50%,减少检泵作业1 200 井次/a,降低检泵费用4 800 万元/a(抽油机井检泵作业费用4 万元/次);该油田抽油机井平均产液量为26.18 t/d,平均含水率为96.4%,平均产油量为0.942 t/d,而检泵至恢复生产的平均周期为4天/井次,则每年因检泵作业减少而降低的原油产能损耗可达4 521.6 t,减少原油产能的经济损失为1 164.493万元/a。应用组合式防偏磨措施,可为该大型油田减少经费损失5 964.493万元/a,具有巨大的潜在经济效益。

4 结束语

抽油机井杆管偏磨的影响因素主要有井身结构、抽油杆运动规律、抽油泵泵径、泵挂深度。除在井斜状态下造成杆管磨损外,抽油杆做下冲程运动时“失稳”变形也是杆管偏磨的主要因素,抽油泵泵径增加、泵挂加深都将加大偏磨现象的发生概率。应用防偏磨装置可有效治理杆管偏磨,但各措施在具体应用时,还需根据现场实际条件进行合理选择,组合式防偏磨措施在现场试验中取得了良好的应用效果,可对其进一步推广应用,并结果生产参数调节的方式,以发挥组合式防偏磨措施的优点,实现油田稳产增长、节能降耗的生产目的。