油层套管上窜治理新技术试验与推广

刘雪光 宫艳红 乔志学 曹良 蒙珍金

(大港油田公司第三采油厂)

近些年,油田在开发过程中受地面沉降、受力变化、井筒温度等因素的影响,油层套管出现上窜现象、套管之间的密封性被破坏,因油层套管脱离了表层套管的支撑和固定,导致井口过高并且左右晃动、上下窜动,影响油水井的正常生产,但是地面沉降是不可逆过程,人为无法改变,随着油田开发的不断进行,套管上窜呈现上升趋势,严重影响油水井的正常生产,如何预防和治理套管上窜问题,是老油田持续发展的关键。

1 现状分析

1.1 油层套管上窜的现状

大港南部油田开发时间长,油层套管上窜现象越来越严重,目前南部油区共有1 776 口井,套管上窜率达10%,窜动严重的油水井达8%以上,已经严重影响到了油水井,制约老油田的持续发展,成为亟待治理的问题。

1.2 油层套管上窜的风险

油层套管上窜幅度一般在30~50 cm,主要表现为油层套管上窜后,油层套管脱离了表层套管的支撑与固定,导致井口过高并且左右晃动、上下窜动,对油井的生产和安全都有着严重的危害,存在着巨大的风险,主要表现在以下几方面:

1)油层套管上窜导致井口升高,这种情况会出现抽油机悬绳器磕碰防喷盒现象,生产时就会根据油层套管窜动的幅度来调整抽油机底盘高度,增加了设备风险。

2)油层套管上窜导致油层套管随抽油杆往复运动而上下窜动,在修井作业过程中起下油管困难,增加了因屈服变形使套管弯曲的概率。

3)油层套管上窜导致井口采油树上下窜动,这样容易使地面管线卡箍或阀连接处渗漏,造成地面污染[1-3]。

油层套管上窜幅度较大时,容易出现井喷等特大的安全事故,同时严重会造成油层套管永久变形。

2 油层套管上窜原因分析及治理措施

2.1 原因分析

根据现有资料和现场勘测情况整理分析,目前油层套管上窜主要受地面沉降、井筒温度、应力等因素影响。

1)地面沉降。在全国范围内,沧州地区的地层表面沉降情况最为严重。到目前为止,沧州市区的地层表面最大沉降2.4 m,地层沉降率为90~100 mm/a。地面沉降主要原因是200~300 m含水层水量的过度开采所致[4-5]。

2)井筒温度。在油井完井后,由于完井时的温度场与油井生产时的温度场相差较大或因其他原因产生温度场差,造成套管的热胀冷缩形成上窜。

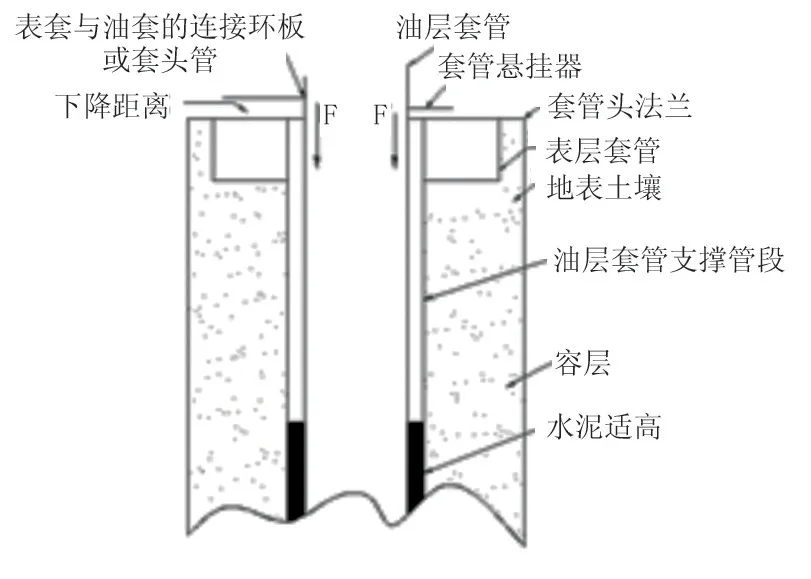

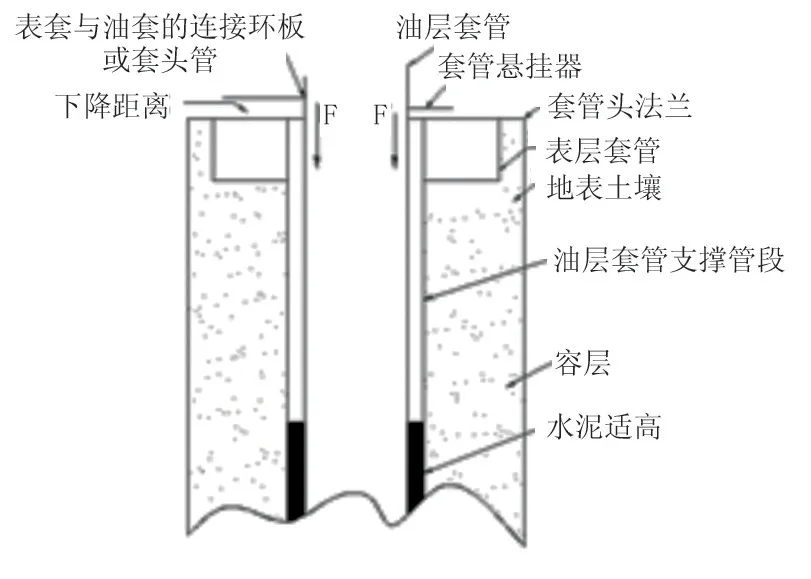

3)油层套管的弹性张力。所谓的套管弹性张力就是油层套管在水泥返高以上的套管,在固井后,水泥返高以下的套管与深部地层固结在一起,而水泥返高以上的套管没有和地层固结,其部分重量是悬挂在表层套管上的,也就是说上部的油层套管是受拉状态的。在地面缓慢沉降过程中,表层套管随着地面沉降而下沉,而水泥返高以下的油层套管基本上不动,上部的油层套管先是随着表层套管一起下沉,缓慢释放拉伸形变,使受力中和点逐渐上移,后来从受拉状态逐渐变为自由状态,最后变为受压状态,不仅要承担其上部套管重力的压迫,而且还要承担油管柱的重力压迫[6]。地表下降套管受力示意图见图1,地表下降油层套管相对上升示意图见图2。

图1 地表下降套管受力示意图

图2 地表下降油层套管相对上升示意图

4)固井质量差或固井水泥失效。这种情况下容易造成油层套管与水泥出现脱离现象,在生产过程中会使油层套管向上运动,窜出一定高度[7]。

2.2 治理措施

2.2.1 治理思路及工艺原理

油层套管失去了表层套管的支撑和固定,如果将表层套管和油层套管从适当位置割断,用连接装置重新将其有机连接,让油层套管水泥返高以上部分重量重新悬挂于表层套管上,这样即恢复了原始受力状况。

连接工艺是用焊接焊口进行连接和密封,根据油层套管的钢级选择相匹配的过桥接箍钢级。在加工工件时即预留出坡口,主要焊口设计均为立角焊和平角焊,焊接操作简单,焊条在各个部位的行进过程中能熔池饱满稳定。过桥接箍和支撑环设计的U形焊口呈均匀分布,大大延长了焊口长度,避免套管外部出现同一水平面上的横向连贯焊口,使套管强度基本不降低,这种焊口设计不仅保证了密封,而且大大增加了抗拉和抗扭强度。过桥接箍内部的焊口主要功能是起密封作用,可叫做密封焊口。由于各焊口设计合理、易焊接操作,大大降低了焊接的难度,焊接后强度和密封性都能得到保证[8]。

2.2.2 设计组件构成

根据设计思路,设计出一种可以恢复井口套管原始受力状况、复原套管之间密封性、控制井口高度,来解决油层套管上窜的问题。设计主要以下几部分组件组成,分别为环形钢板、支撑环、过桥接箍、焊接护套。

1)环形钢板。用40 mm 厚的钢板制成,坐在表层套管上,底部嵌入表层套管与其相吻合,焊接后作为油层套管和表层套管环空的密封,并支撑油层套管。

2)支撑环。设计内径与油层套管外径相匹配,焊口设计为U型焊口与油层套管焊接后坐在环形钢板上,用于支撑油层套管重量,再将其与环形钢板焊接后密封环形空间。

3)过桥接箍。一端设计为套管接箍丝扣,另一端设计为U型焊口,内径与油层套管相匹配,与割断的油层套管进行焊接连接。

4)焊接护套。焊接和修整内部焊口时的保护套。

2.2.3 操作步骤

新技术设计装置操作步骤主要分为以下4 个方面:

1)割断套管。先在井内下封隔器将油层暂时封闭,达到井控要求,将油层套管割去接箍,将表层套管选合适位置割断并打磨好断口使断口平面水平。

2)安装环形钢板。将环形钢板套着油层套管坐于表层套管断口之上调整好水平位置并焊接。

3)安装支持环。将油层套管提拉一定的负荷,将支持环与油层套管焊接,焊好后将所提拉的套管负荷坐在环形钢板上,再将支持环底部与环形钢板焊接实现密封。所提拉的负荷理论值应为水泥返高以上套管的重量,但有些井地层已经坍塌,卡点时常高于水泥返高,现场实践是用提拉法先测出卡点深度,然后再根据卡点深度来确定负荷(一般为8~20 t)。

4)安装过桥接箍。选合适的高度将油层套管割断并打磨断口,将过桥接箍套于打磨好的断口上,分别进行内外双面焊接,将内部焊口进行打磨修整保持套管通径,即完成了套管头的治理改造。设计方案原理见图3。

图3 设计方案原理

3 现场试验

3.1 理论分析

通过抗张强度试验,主要是包括连入修正,在割断油层套管接箍之前在下部适当位置做一个联入修正标记线,测量并记录套管接箍上端面与修正标记线的高度H1,当套管头治理完成后,再测量过桥接箍上端面到修正标记线的高度H2,改造后井口降低高度为H1与H2之差。

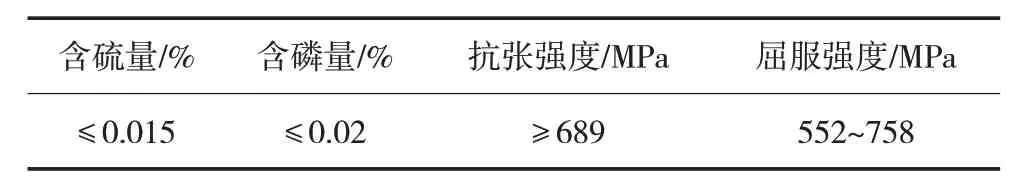

新技术装置采用钢材等级为N80 和P10 两种,符合美国石油学会,抗张强度和屈服强度,压扁试验及水压试验等均满足GB/T 19830—2017规定,强度大,同时管材的承压均能满足设计要求。N80钢材特性见表1。

表1 N80钢材特性

从表1中可以看出采用的钢材含硫量和含磷量均低于0.045%,同时抗张强度和屈服强度均高于同等钢材,承压受力可以达到使用要求[9]。

3.2 现场试验

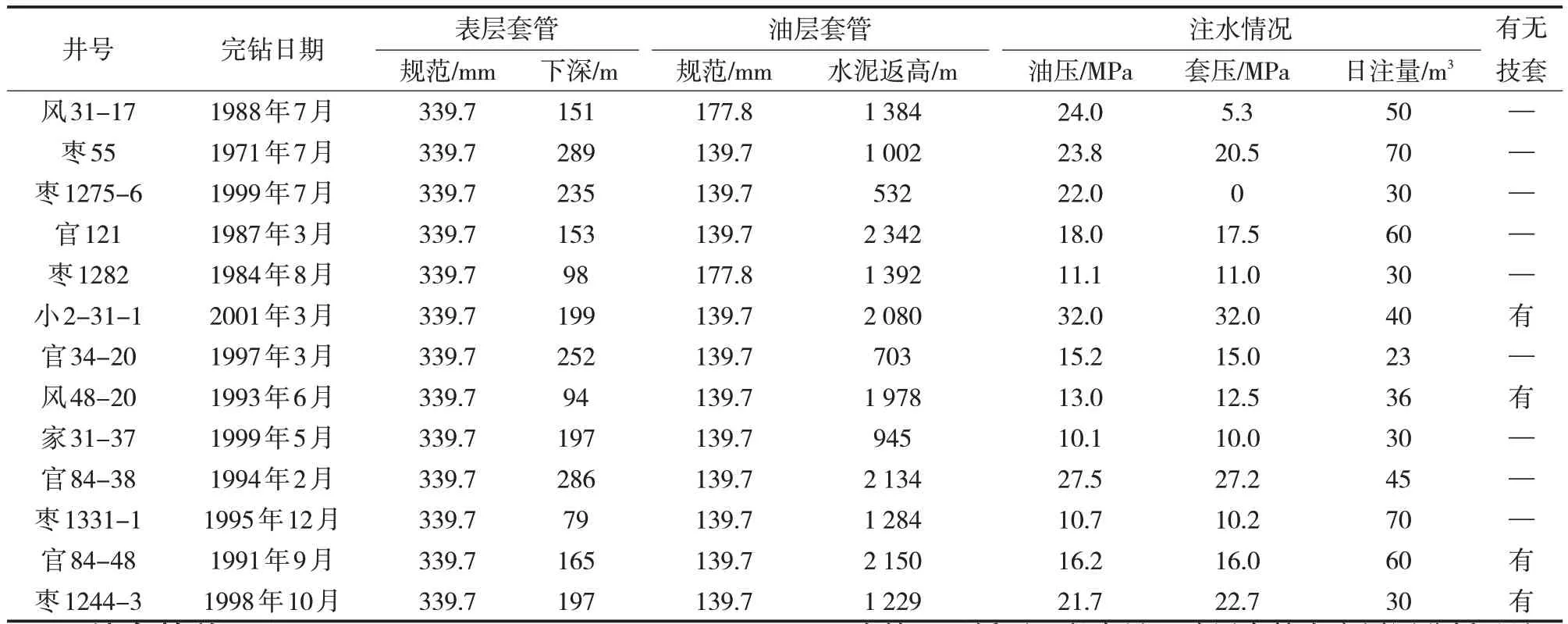

试压试验:改造完成后在过桥接箍上安装套管短节,井口下入套管试压塞,安装专用试压装置,套管内灌满清水,用手动液压泵进行试压35 MPa检验焊口密封性,技术装置试压结果见表2。

表2 技术装置试压结果

3.3 推广应用

该技术装置在大港南部油田风41-17、枣55等井安装试验,治理套管上窜井口加固效果明显。

截止到2018年12月该技术已经在大港南部油田成功应用97口井,下面列举部分井实施后的情况,实施油井工作量见表3,实施水井工作量见表4。

注水井最高注水压力达到32 MPa,已正常注水325 天,平均降低井口高度0.85 m,最大降低高度为1.46 m,该项技术的实施见到了明显的效果。

4 应用效果分析

4.1 经济效益

油层套管上窜技术在现场推广应用,效果很好,套管上窜下降最小34 cm,最大下降146 cm,继续跟踪发现无继续上窜现象,保证了油井的正常生产,使用效果非常好。

截止目前累计使用该技术超100 口井,相对于取换第一根套管,按照每井次可节约费用5.6 万元计算,累计节省措施成本560万元;相比较取换第一根套管要3天,而油层套管上窜治理技术装置施工只要0.5天,累计缩短修井动力占井周期250天,经济效益可观[10]。

表3 实施油井工作量

表4 实施水井工作量

4.2 社会效益

1)该油层套管上窜治理技术对油水井生产做出了积极贡献,是生产一线技术领域的创新成果,提高了一线员工的创新能力。

2)缩短了修井周期,提高了工作效率,减少了由于套管上窜造成的机械伤害及环境污染。

5 结论

1)油层套管上窜受到多方面因素,最主要为地面沉降和油层套管的弹性张力造成的油层套管的严重形变。

2)技术装置可以有效解决套管上窜问题,有效释放运动过程产生压力,施工过程简单易行。

3)该技术可以避免造成套管变形及井口设备严重破坏造成的经济损失,减轻员工工作强度。

4)对于没有发生窜动的井也可以结合作业进行预处理,防止此类问题发生,影响油水井生产,实现老油田的持续稳健发展。