某油井在固井过程中套管断裂原因分析

葛明君,吕拴录,谢俊峰,戴永鹏

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中国石油大学 北京 102249;3.中国石油塔里木油田公司油气工程研究院 新疆 库尔勒 841000)

0 引 言

油气田的油气井固井作业是向井内下入套管,并向井眼和套管之间的环形空间注入水泥的施工作业,该作业是钻完井过程中不可缺少的一个重要环节,它包括下套管和注水泥。固井技术是多学科的综合应用技术,具有系统性、一次性和时间短的特点。固井的主要目的是保护和支撑油气井内的套管,封隔油、气和水等地层。套管在石油工业中大量使用,套管起到支撑井壁、封固地层和防坍塌的作用,套管在使用过程中通常承受较大的内压或者外压,还需承受高温及严酷的腐蚀介质作用。固井质量差会使套管外壁所受到的载荷显著增加,导致套管受到挤压、剪切和弯曲的载荷作用,从而使套管损坏失效。

某油田YM21-2X油井在固井过程中发生了套管断裂事故,为了确定套管断裂原因,对YM21-2X井的现场井况、井下套管状态和套管服役情况等进行了全面调查和分析研究,以确定该井套管断裂的原因。

1 套管断裂失效概况

YM21-2X井设计井深为7 944 m,二开井深为5 602 m,井斜、方位和全角变化率如图1所示。二开钻进期间在4 600~5 317 m井段漏失5次,采取吊灌起钻静止堵漏成功。

2018年5月20日20:00二开下244.48 mm套管(钻井液密度1.25 g/cm3),下套管至井深1 150 m循环30 min,然后继续下套管至井深2 062 m,环空液面上升至井口,最后下套管至井深5 601.46 m,悬重由2 940.6 kN下降到2 719.3 kN,接循环头、灌满钻井液,上提大钩负荷上升至2 955.1 kN,再次下放套管,大钩负荷降至2 767 kN,于是进行了坐吊卡操作。

套管柱组合为:浮鞋(0.56 m)+244.48 mm×11.99 mm 110 BC套管111.311 m+浮箍0.38 m+244.48 mm×11.99 mm 110 BC套管5 490.899 m。

该井5月24日采用正注和反注固井。正注水泥排量30~55 L/s,泵压4~8 MPa。反注泵压为2~4 MPa,排量为25~40 L/s。

5月27日23:00采用215.9 mm牙轮钻头下钻至井深5 473 m探至塞面,开始正常钻塞。钻塞参数钻压为40~50 kN,转速为55~60 r/min,排量为34 L/s,泵压为13 MPa。5月28日8:00钻塞至井深5 486.6 m时进尺缓慢,钻具发生了蹩跳。继续钻塞至井深5 488.5 m时扭矩平稳,但无进尺。循环起钻发现钻头内排齿磨损严重,如图2所示;同时钻头带出一金属残片,可以用磁铁吸附,如图3所示。在此期间井下返出了断裂金属残片。根据处理事故的磨鞋磨损特征判断,井下套管是处于不连续状态。

图2 牙轮钻头磨损形貌

图3 钻头带出的金属残片

2 理化检验

2.1 井下返出的金属残片化学成分分析

对井下返出的金属残片进行化学成分,分析结果见表1。从表1可见,其成分与该厂244.48 mm×11.99 mm 110 BC套管一致,说明该金属残片来源于断裂失效的套管。

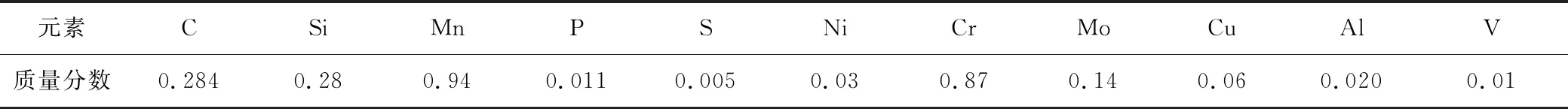

表1 井下返出的金属残片化学成分分析结果(质量分数) %

2.2 测井检查

对该井套管进行60臂井径及磁测厚工程测井,结果如下:

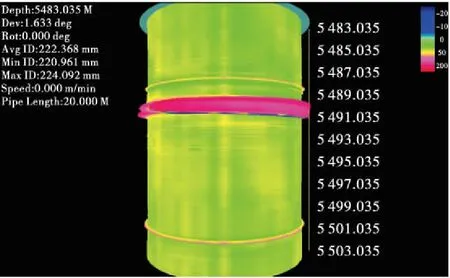

1)井深5 489.1 m处为浮箍位置,浮箍位置以下5 490~5 491.1 m井段244.48 mm套管不连续,如图4所示,5 491.1~5 505 m井段套管处于正常状态。

2)套管外径为244.48 mm,内径为220.50 mm。井深5 490.2 m 处最大井径值为256.3 mm,最小井径值为223.1 mm,平均井径值为244.5 mm;井深5 491.1 m 处最大井径值为242.9 mm,最小井径值为199.4 mm,平均井径值为226.1 mm。

图4 5 490~5 491.1 m井段套管破损位置三维成像图

3 结果分析

3.1 套管损坏位置

YM21-2X井钻塞至井深5 486.6 m遇阻,这是钻头与套管断裂失效部位接触摩擦的结果[1-5]。钻塞井深和下套管井深与测井井深存在差异,虽然测井结果反映了钻塞之后套管的形貌,并非套管失效后的原始形貌,但是测井深度可以确定套管失效位置与接箍相对位置[6-7]。因此,在确定套管失效位置时应以测井深度为依据。

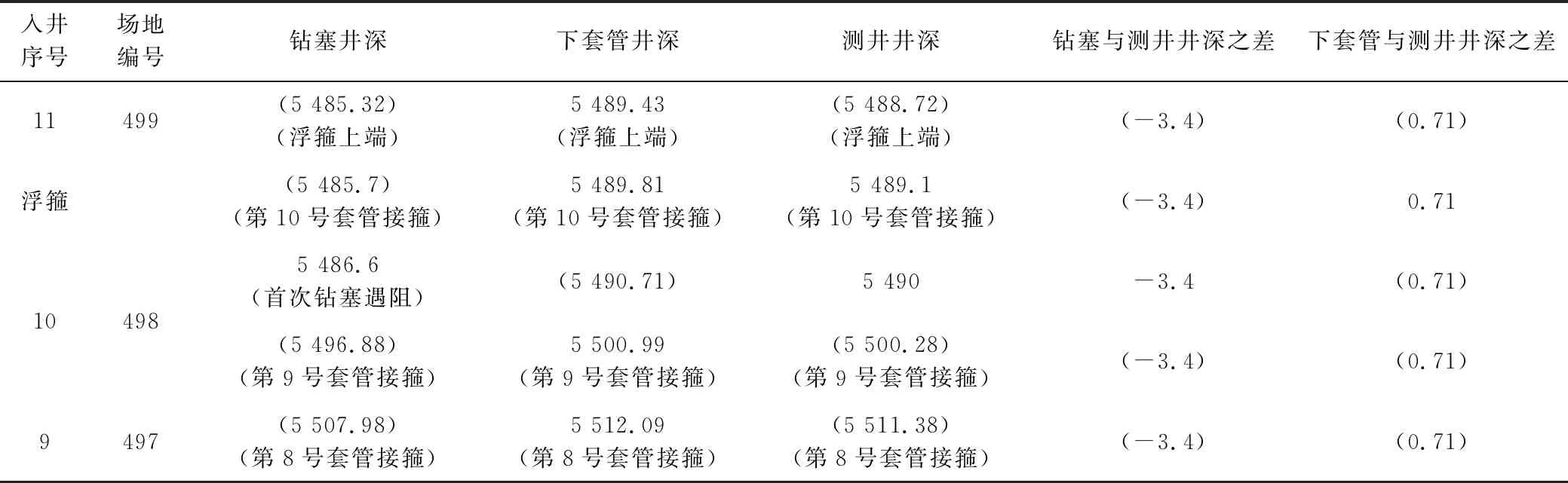

表2为YM21-2X井套管失效位置附近井段的测井数据。根据表2的测井结果,在井深5 490~5 491.1 m井段位置的244.48 mm套管管体不连续。入井序号为10号(场地编号为498号)的套管断裂,套管断裂位置上方紧邻的浮箍(接箍)井深为5 489.1 m,套管管体断裂位置在其接箍下方0.9 m处。

表2 套管失效位置附近井段钻塞井深、下套管井深和测井井深 m

注:1)括号内数据是依据实测数据推算的。

2)依据测井结果,在井深5 490 m位置入井序号为10号(场地编号为498号)的套管管体断裂,断裂位置在其浮箍下方0.9 m(5 490~5 489.1 m)处。

3.2 套管失效形式

YM21-2X井的测井结果表明,244.48 mm套管管体横向断裂。首次钻塞的牙轮钻头内排齿全部断裂,这是牙轮钻头与套管断口接触摩擦导致的结果。

3.3 套管损坏时间

YM21-2X井2018年5月20日下套管作业悬重正常,说明下套管期间套管未发生断裂。5月22日,固井正注水泥期间也没有发现由于套管泄漏而短路。5月28日8:00钻塞至井深5 486.6 m时钻头钻遇断裂套管,即在正注水泥固井期间套管断裂。

3.4 套管断裂原因分析

3.4.1 井眼轨迹对套管断裂的影响

在井眼全角变化率大的井段套管会受到附加弯曲载荷,井眼全角变化率越大、套管受力条件越苛刻[8]。YM21-2X井套管断裂位置测井井深为5 490 m,断裂位置附近全角变化率仅0.12 °/30 m,符合设计要求(3°/30 m),这说明井眼轨迹不是套管断裂的原因。

3.4.2 钻塞对套管断裂的影响

钻塞钻头尺寸偏大容易磨损套管,YM21-2X井钻水泥塞采用215.9 mm(8in)牙轮钻头,244.48 mm×11.99 mm 110 BC套管内径为220.50 mm,通径为216.53 mm,钻头外径比套管内径小4.60 mm,比套管通径小0.63 mm。因此,可以排除由于钻头外径偏大将套管磨断的可能性。即钻塞钻头尺寸不是套管断裂的原因。

3.4.3 温度变化对套管断裂的影响

固井水泥候凝时温度变化大,由于井眼不规则或固井时存在混浆井段,在水泥封固井段,水泥浆候凝期间放热不均匀,温度变化使套管热胀冷缩,容易导致套管变形断裂[9]。

不同井深位置温度不同,套管屈服强度随着温度增加而降低。在套管生产过程中,冷加工增加了材料的强度,能量储存于材料的位错和缺陷中,此时冷加工材料不稳定,在适当的时间段将回到预变形的状态,从而导致材料的能量降低。通过加热,材料将恢复到更低能量状态。在高温井中,会导致材料屈服强度降低。不同温度位置套管屈服强度降低程度不同。按照P110钢级套管随着温度上升屈服强度降低比例为0.04%/ ℃计算,在套管断裂位置(5 486.6 m)温度升高会使套管材料屈服强度从758 MPa(110 ksi)降低到708 MPa(102.7 ksi)。

3.4.4 套管底部“口袋”深度对套管断裂的影响

固井在套管底部预留的“口袋”是为了防止套管受热伸长而承受压缩导致的弯曲载荷。YM21-2X井下套管过程正常,中完井深5 602 m,套管下深5 601.68 m,“口袋”深度0.32 m。一般井底会有沉砂,下套管过程从井壁刮下的泥沙等也会沉降到井底,使实际“口袋”深度变浅。该井下套管至井深5 601.46 m,大钩负荷由2 940.6 kN下降到2 719.3 kN,上提大钩负荷上升至2 955.1 kN,再次下放大钩负荷下降至2 767 kN。说明套管鞋已经与井底接触,实际口袋为0,井底套管已经承受了188.1 kN的压缩载荷。压缩载荷会使中性点以下的套管柱承受附加的弯曲载荷,在水泥凝固过程中套管受热伸长后该位置的弯曲载荷会增加,这就会使套管发生断裂失效。

3.4.5 材料质量对套管断裂的影响

依据工厂提供的质量证书,该批套管材料力学性能满足用户要求。P110钢级套管对材料缺陷特别敏感[10]。如果套管材料存在原始缺陷,缺陷位置不仅会减小套管的承载面积,而且会产生应力集中。在使用过程中很容易从缺陷位置发生断裂[11-13]。

2013年该油田商检发现该厂生产的一根244.48 mm×11.99 mm 140 BC套管外螺纹接头存在一条纵向轧制裂纹。2018年7月26日,该油田在商检时发现该厂生产的一根244.48 mm×11.99 mm 110S BC套管现场端外螺纹接头存在裂纹。由此推断,YM21-2X井套管断裂位置可能存在原始裂纹缺陷。

4 结论及建议

1)2018年5月27日钻塞之前,在测井井深5 490 m(钻塞井深5 486.6 m)位置入井序号为10号的套管管体断裂,断裂位置在其浮箍下方0.9 m处。套管断裂导致钻塞遇阻。

2)套管断裂位置可能存在原始裂纹缺陷。

3)建议下套管时井底预留的“口袋”深度不小于2.0 m。